(54) КЕРАМИЧЕСКАЯ СКЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ

СТЕРЖНЕЙ

новая масса nepeweijiHBap ся в изложнице. Полученные гранулы стержневой массы хранятся в закрытой таре.

Исходное состояние ингредиентов;

Электрокорунд (AEjOj белый марки 24А, шлифпорошки № 5, 12 и . микропорошки М20, М40, просушенные при 3QO-900°C.

Карбид кремния (Si С) запеный ,микропорошок М7 или М10, пропущенный при 150-300с.

Полиалюмосилоксановый лак КО-086однородный нерасслаивающийся раствор от светло-желтого до коричневого цвета.

Углеродное волокно (С) - углеродный жгут ВМН-4, разрезанные кус13чки на некоторую длину (например 5-150 мм

Пластификатор ПП-10 представляет собой сплав нефтяного парафина или Bj , Bj и полиэтилена марки 1; 802--020 в соотношении парафин 90% и полиэтилен 10%.

Примеры смеси,

1. Расчет шихты стержневой массы для стержневой сложной конфигургщии, но малого габарита (100x40x0, 5-., 5мм Электрокорунд белый марки 24А 11лифпорошок № 12 Основа Электрокорунд белый марки 24А шлифпорошок № 5 2С Электрокорунд белый марки 24А микропороуюк M-IO 25 Карбид кремния зеленый тонкий микропорошок Ml О 1,5 Полиалюмосилоксановый лак.КО-0866,0

Порошок молибдена тонкий микропорошок МЮ0,5

Углеропный жг./т BMH-d, разрезанный на КУСОЧКИ длиной 10-2 О мм1,0

Пластификатор ПП-10 14 П. Стержневая масс;а для стержней /J сложней ко.чфигурации и большого габарита (200x60x0,6-2,5 мм). Электрокорунд белый марки 24А цшифпорошок f 12 Основа Электрокорунд белый марки 24А шлифпорошок № 5 17 Электрокорунд белый марки 24А микропорошок М40 18 Карбид кремния зеленый тонкий микропорошок Ml О 3 Полиалюмосилокса новый лак КО-0864

порошок молибдена тонкий микропорошок Ml О1

Углеродный жгут ВМИ-4, разрезанный на кусочки

длиной 10-20 мм

0,5

Пластификатор ПП-10. 13,5

Расчет ингредиентов смеси производится применительно к каждому виду стержня в зависимости от их габари5 тов, сложности конфигурации и применения в литье лопаток, отливаемых по выплавляемым модешям из жаропрочных сплавов с равноосной структурой и направленной кристаллизацией. 0При введении, в смесь молибдена

меньше 0,5% и углеродного жгута меньше 0,1% не наблюдается повышения прочности и геометрической точности, введение их больше 3,0% и 4,0% соот5 ветственно нецелесообразно, т.к. при.веденные выше характеристики не увели чив51 отс я.

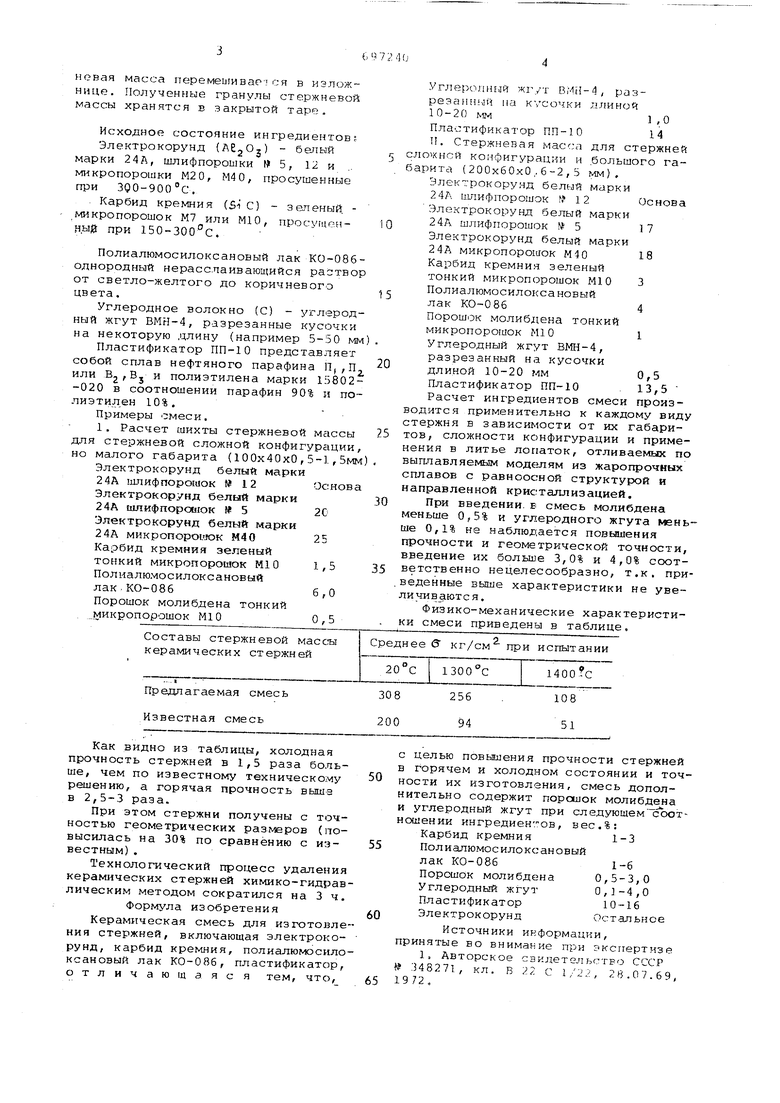

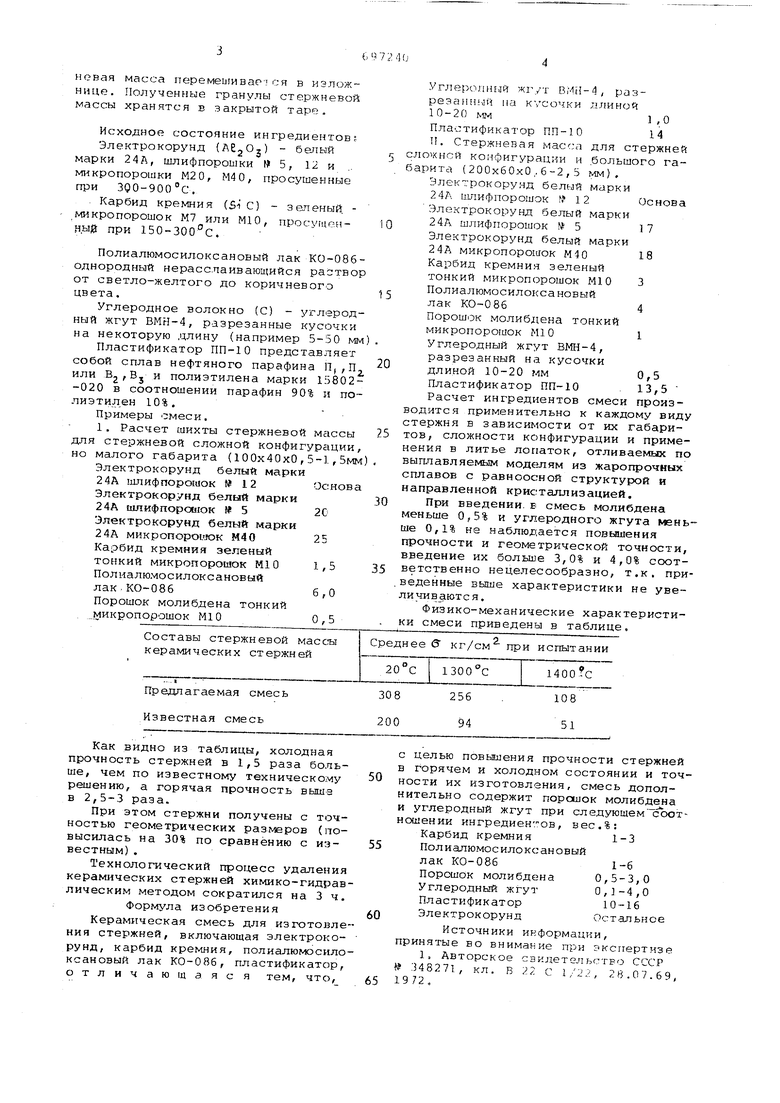

Физико-механические характеристики смеси приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| Суспензия для изготовления керамических форм электрофоретическим методом | 1978 |

|

SU727314A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU865479A1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Керамическая смесь для изготовления стержней | 1987 |

|

SU1555041A1 |

| Смесь для изготовления керамических литейных стержней | 1976 |

|

SU619272A1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1283070A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1991 |

|

RU2007253C1 |

Авторы

Даты

1979-11-15—Публикация

1977-01-24—Подача