(54) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

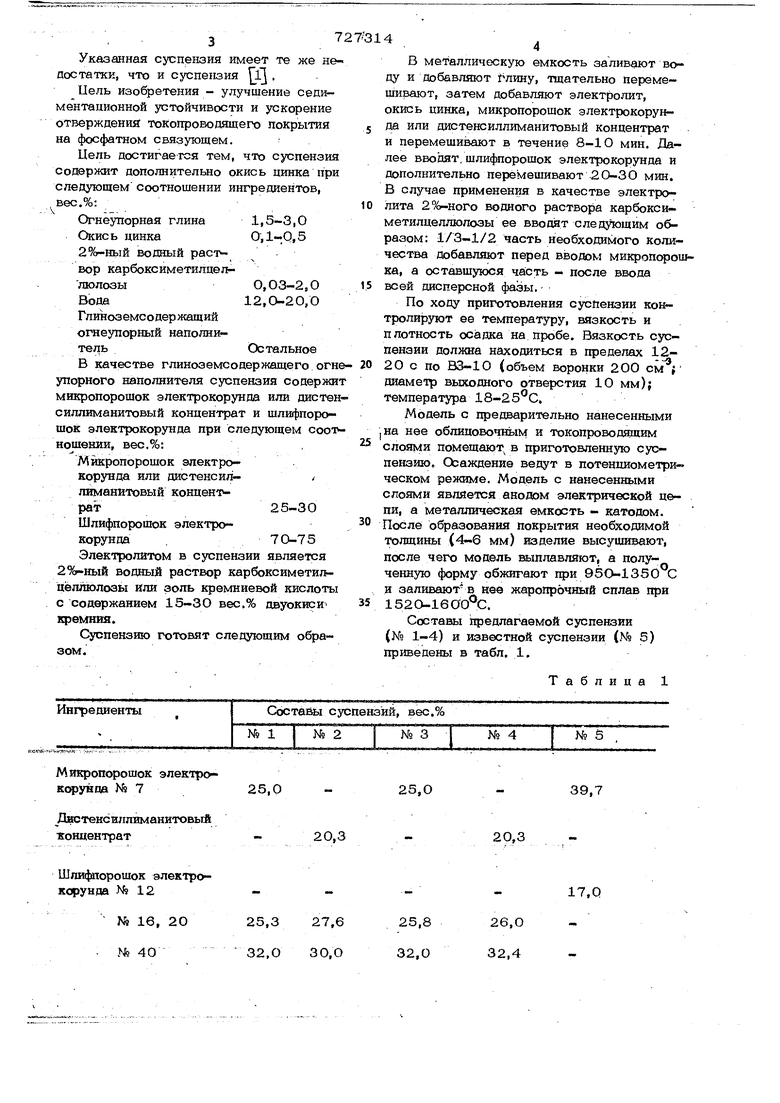

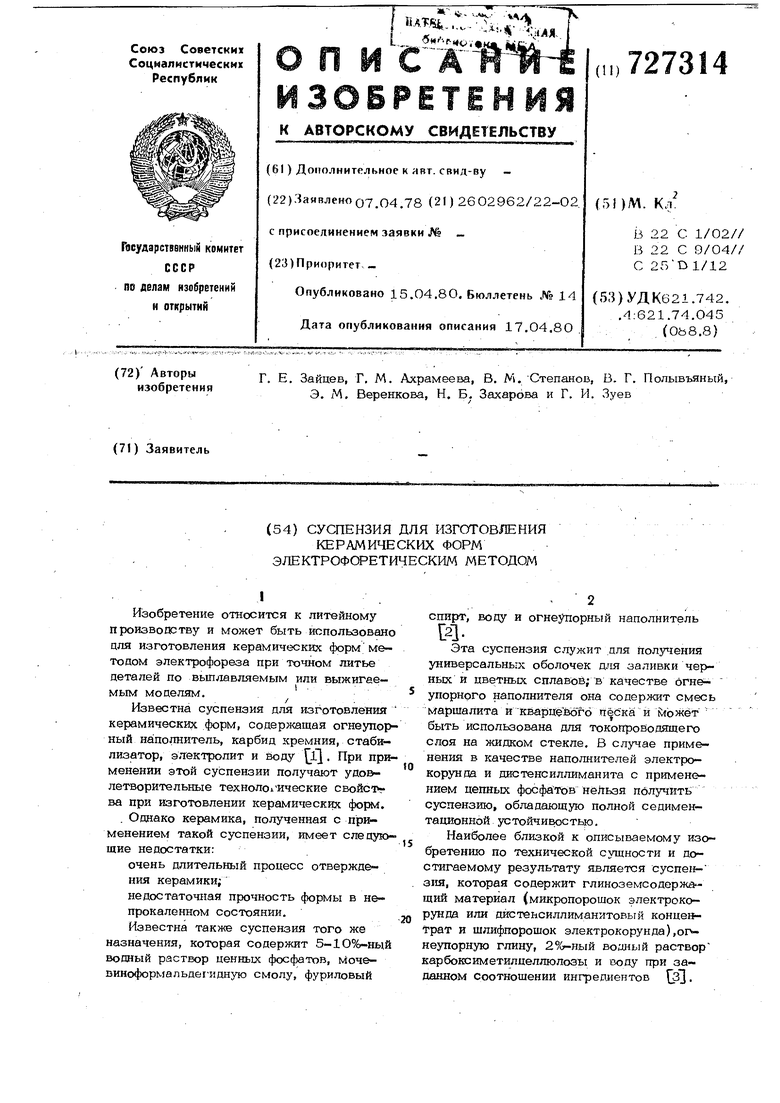

КЕРАМИЧЕСКИХ ФОРМ ЭЛЕКТРОФСРЕТИЧЕСКИМ МЕТОДОМ Указанная суспензия имеет те же не поста тки, что и суспензия ГЦ. Цель изобретения - улучшение седиментационной устойчивости и ускорение отверждения тоКопроводящего покрытия на фосфатном связующем. Цель достигается тем, что суспензия содержит дополнительно окись цинка пр следующем соотношении ингредиентов, вес.%: Огнеупорная глина1,5-3,0 Окись цинка0,1-0,5 2%-кый водный раст вор карбоксиметилцел-люлозы0,ОЗ-2,0 Вода12,0-20,0 Глиноземсо дер жащий огнеупорный наполнитецъОстальноеВ качестве глиноземсодержащего ог упорного наполнителя суспензия содерж микропорошок электрокорунда или дисте силлиманитовый концентрат и шлифпорошок электрокорунда при следующем соо нощении, вес,96: Мйкропорощок электрокорунда или дистенсип-/ лиманитовый концентрат 25-ЗО Шлифпорошок электрокорунда . 70-75 Электролитом в суспензии является 2%-ный водный раствор карбоксиметилцёллюлозы или золь кремниевой кислоты с содержанием 15-ЗО вес.% двуокисИ кремния. Суспензию готовят следующим образом. В металлическую емкость заливают воду и добавляют Галину, тщательно перемешивают, затем добавляют электролит, окись цинка, микропорошок электрокорунда или дистенсиллиманитовый концентрат и перемешивают в течение 8-10 мин. Далее вводят, Шлифпорошок электрокорунда и дополнительно перемешивают .20-30 мин. В случае применения в качестве электролита 2%-ного водного раствора карбоксиметилцеллюпозы ее вводят следующим образом: 1/3-1/2 часть необходимого количества добавляют перед вводом микропсфошка, а оставшуюся часть - после ввода всей дисперсной фазы. По ходу приготовления суспензии контролируют ее температуру, вязкость и плотность осадка на пробе. Вязкость суспензии должна находиться в пределах 1220 с по ВЗ-10 (объем воронки 2ОО диаметр выходного отверстия 10 мм); температура 18-2 . Модель с предварительно нанесенными На нее облицовочным и токопроводяшим слоями помещают в приготовленную суспензию. Осаждение ведут в потенциометрическом режиме. Модель с нанесенными слоями является анодом электрической цепи, а металлическая емкость - катодом. После образования покрытия необходимой толщины (4-6 мм) изделие высушивают, после чего модель выплавляют, а полученную форму обжигают щ)И 95О-1350 С и заливают в нее жаропрочный сплав при 1520-1600 0. Составы предлагаемой суспензии (№ 1-4) и известной суспензии (№ 6) приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Суспензия для изготовления оболочковых форм методом электрофореза | 1981 |

|

SU975173A1 |

| Суспензия для изготовления литейных форм методом электрофореза | 1978 |

|

SU749534A1 |

| Суспензия для изготовления оболочковых литейных форм по выплавляемым моделям | 1984 |

|

SU1238880A1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1009603A1 |

| Способ изготовления керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ПОДГОТОВКИ ОГНЕУПОРНЫХ ПОРОШКОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2011 |

|

RU2457918C1 |

Микропорошок электроKqpyiina № 7

Дистенсиллиманитовый концентрат Шпифпорошок электрокорунда № 12 25,3 27,6 № 16, 20 32,0 30,О - № 40

39,7

25,0

20,3

17,0 25,826,0 32,032,4 0,03 0,114,57 20,012,0 Фракционный состав микропорошков и о шлифпорошков электрокорунда соответствует их маркам (номерам) по ТУ-43-01,)-52-71;-53-71. Фракционный состав,

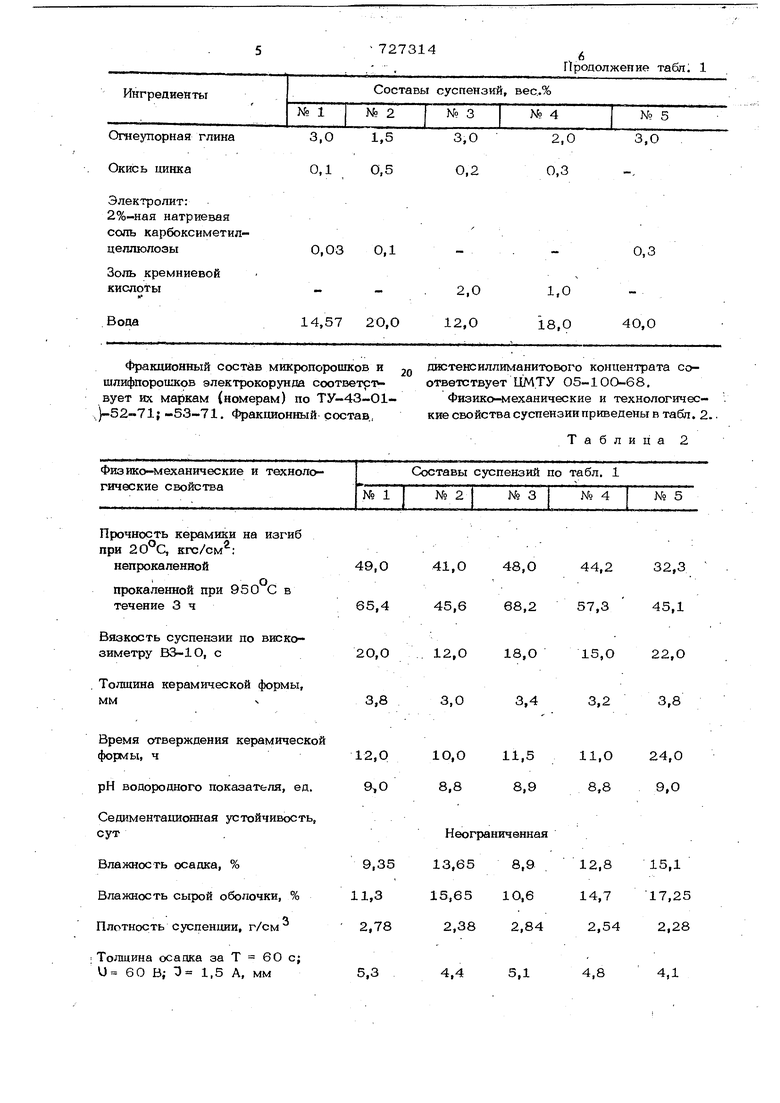

Прочность керамики на изгиб при 20°С, кгс/см :

непрокаленной

.о

прокаленной при 950 С в течение 3 ч

Вязкость суспензии по вискозиметру ВЗ-1О, с

Толщина керамической формы, мм

Время отверждения керамической

формы, ч

рН водородного показателя, ед.

Седиментационная устойчивость, сут

Влажность осадка, %

Влажность сырой оболочки, %

л

Плотность суспенции, г/см

: Толщина осадка за Т 60с; U 60 В,- Э 1,5 А, мм

Продолжение табл. 1

0,3

1,0

-. 2,0

40,0 18,0

49,041,048,044,232,3

65,445,668,257,345,1

20,012,018,О15,022,0

3,8

3,4

3,2

3,83,0

11,024,0

11,5

8,89,0 8,9

иченная

12,815,1 8,9

14,717,25

1О,6

2,542,28

2,84

4,1

4,8

5,1 дистенсиллиманитового концентрата соответствует ЦМ.ТУ О5-10О-68. Физико-механические и технологические свойства суспензии приведены в табл. 2. Таблица2

TT

Jt ff

-.

Vr

-T. / ,-7 f 727314

i4gMi T-.a ;y- - ------- - -- - -

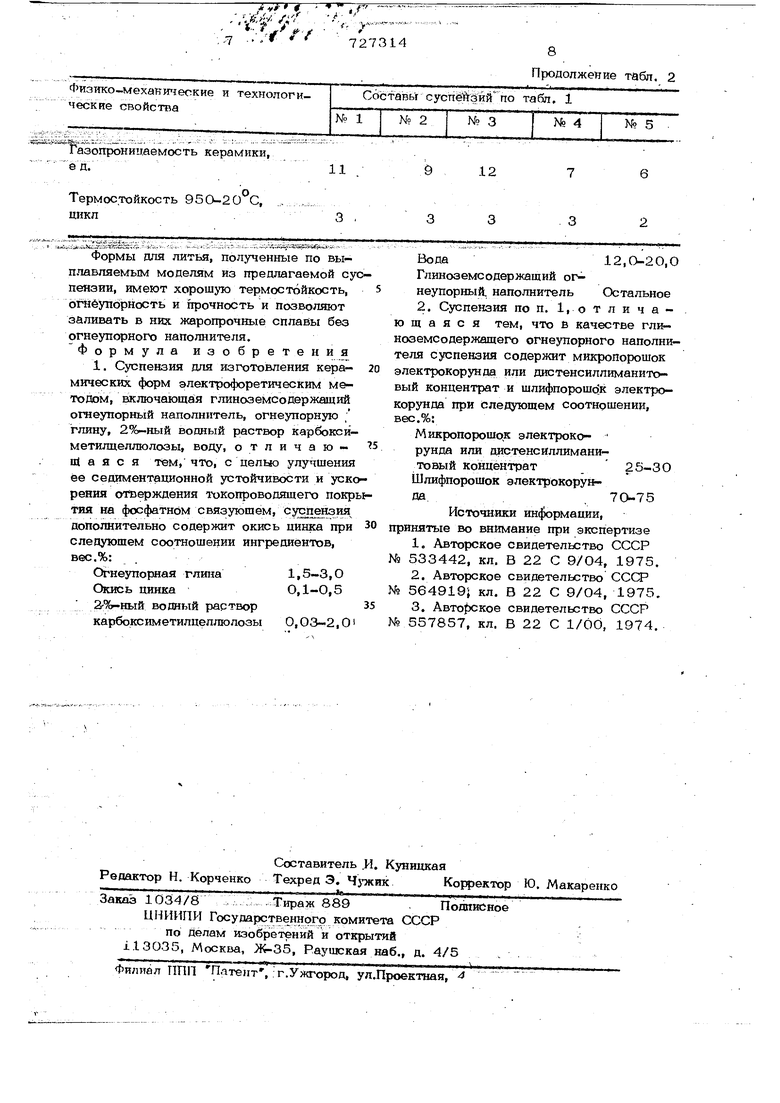

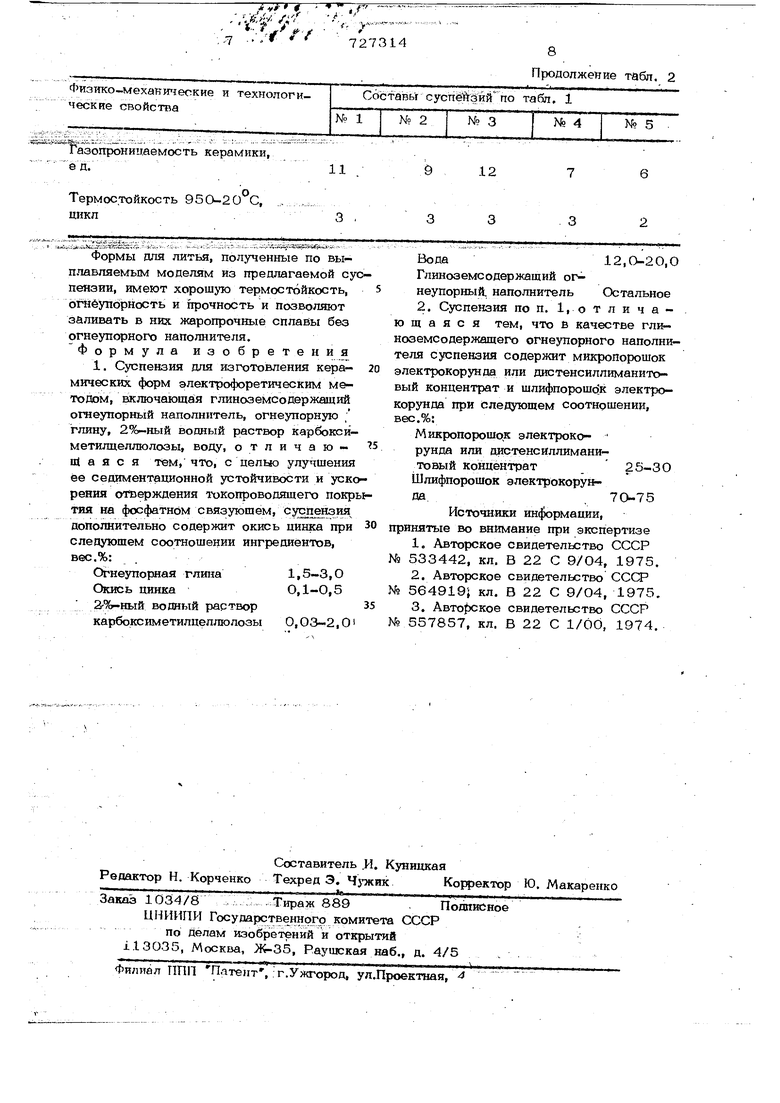

Газопроницаемость керамики,

И

ед.

Термостойкость 950-20 С, ..,. цикл3 . y-.j л „„ -«SsSTri-i -. Формы для литья, полученные по выплавляемым моделям из предлагаемой суспензии, имеют хорошую термостойкость, огнеупорность и прочность и позволяют заливать в них жаропрочные сплабы без огнеупорного наполнителя. Формула изобретен и я 1, Суспензия для изготовления керамических форм электрофоретическим методом, включающая глиноземсодержащий огнеупорный наполнитель, огнеупорную , глину, 2%-ный водный раствор карбоксиметшщеллюлозы, воду, отличаюoi а я с я тем, что, с целью улучшения ее седиментационной устойчивости и ускорення о«5ерждения ачжопроводящего покрььтия на фосфатном связуюшем.сутспензия дополнительно содержит окись цинка при следующем соотношении ингредиентов, вес.%: Огнеупорная глина1,5-3,0 Окись цинка0,1-0,5 2-%-ный водный раствор карбоксиметилцеллюлозы О, ОЗ-2,0

8 Продолжение табл. 2

6

9

12

3

2 ю но те 20 эл вы ко ве пр № NO 35 № Вода12,0-20,0 Глиноземсодержащий огнеупорный, наполнитель Остальное 2, Суспензия по п. 1, отличащая с я тем, что в качестве глиемсодержащего огнеупорного наполния суспензия содержит микропорошок ктрокорунда или дистенсиллиманитой концентрат и шлифпорошо к электроунда при Следующем соотношении, .%: Микропорошо1К электрокорунда или дистенсиллиманитовый Концентрат2 5-3О Шлифпорошок электрокору да.70-75 Источники ин4)ормации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 533442, кл, В 22 С 9/04, 1975. 2.Авторское свидетельство СССР 564919г кл. В 22 С 9/04, 1975. 3. Авторское свидетельство СССР 557857, кл. В 22 С 1/00, 1974.

Авторы

Даты

1980-04-15—Публикация

1978-04-07—Подача