трфне должно быть низким (его резкое снижений достегается добавлением в полимерную композицию смазывающего вещества, в качестве Kotoporo целесообразно использовать присадки к минеральным маслам типа сульфонатов металлов, например сульфонат бария (СБ-3) и сульфойат кальция (СК-3). Для каждой конкретной композиций соотношение между внутренним и внешним трением варьируется cлeдyющи(vf образом:

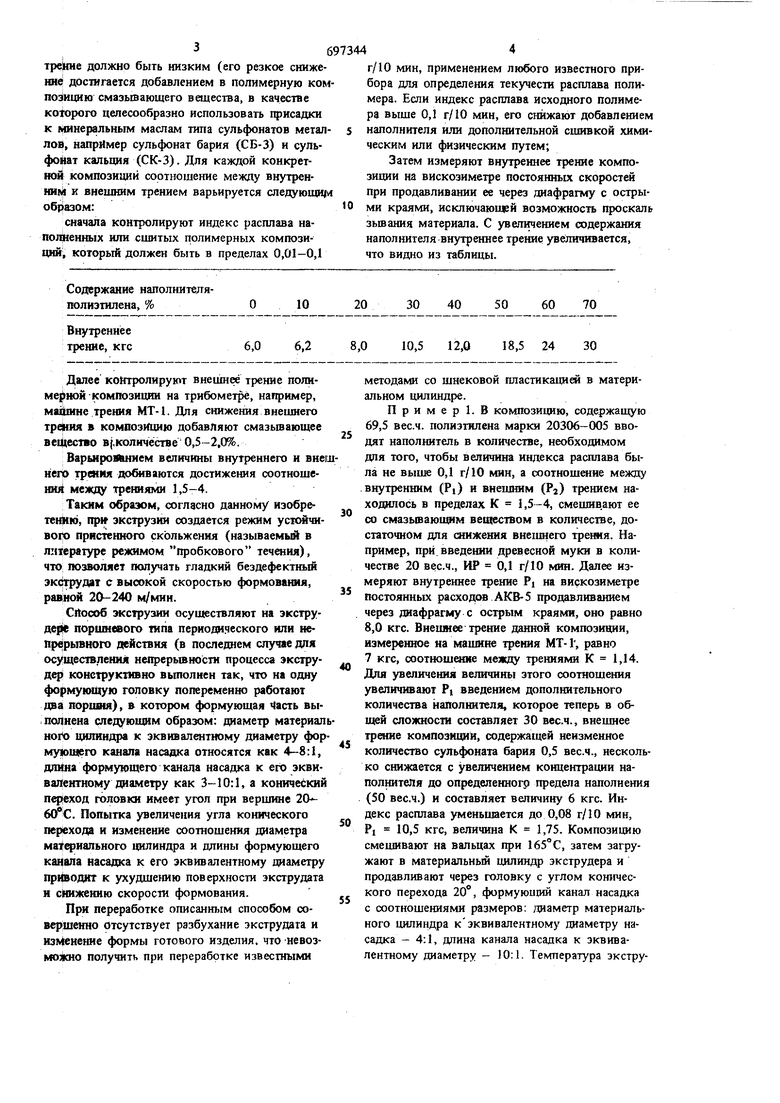

сначала контролируют индекс расплава наполненных или сщитых полимерных композиций который должен быть в пределах 0,01-0,1

Содержание наполнителя10полизтилена, %

г/10 мин, применением любого известного прибора для определения текучести расплава полимера. Если индекс расплава исходного полимера выще 0,1 г/10 мин, его снижают добавлением наполнителя или дополнительной сшивкой химическим или физическим путем;

Затем измеряют внутреннее трение композиции на вискозиметре постоянных скоростей при продавливании ее через диафрагму с острыми краями, исключающей возможность проскаль зьтания материала. С увеличением содержания наполнителя -внутреннее трение увеличивается, что видно из таблицы.

60 70

50

40

30

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО ПЕНОПЛАСТА | 2011 |

|

RU2467036C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ ПРОПИЛЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2291778C2 |

| Полимерная композиция | 1979 |

|

SU899592A1 |

| Способ получения листового пористого материала | 1972 |

|

SU667567A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2003 |

|

RU2270757C2 |

| Способ изготовления профильных изделий из политетрафторэтилена или его смеси с наполнителем | 1981 |

|

SU1014737A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ФОРМОВАНИЯ И ФОРМОВАННЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2161167C2 |

| ТРУБА, ЭКСТРУДИРУЕМАЯ ИЗ МИКРОПОРИСТОЙ ПОЛИМЕРНОЙ ПЕНЫ, СПОСОБ ИЗГОТОВЛЕНИЯ И ГОЛОВКА ЭКСТРУДЕРА | 2006 |

|

RU2418011C2 |

| ПРИГОДНЫЙ ДЛЯ СМЫВАНИЯ В КАНАЛИЗАЦИЮ АППЛИКАТОР ТАМПОНА | 2014 |

|

RU2648220C1 |

Далее контролируют внешнее трение полимерной композиции на трибометрё, например, трения МТ-1. Для снижения внеишего треИня в композицию добавляют смазьюающее Bedtecno в{.количесгве 0,5-2,0%.

ВарьироАнием величины внутреннего и вненего треяия добиваются достижения соотнощеHHjt между трениями 1,5-4.

Таким образом, согласно данному изобретению, пр экструзии создается режим ускй чнво1|о пристенного скольжения (называемый в литературе режимом пробкового течжия), что позволяет получать гладкий бездефектный экструдат с высокой скоростью формования, pasiH t 20-240 м/мин.

Сйособ экструзии осуществляют на экструдере порцшевого типа периодического или ие прерывного действия (в последнем случае для осуществления непрерывности процесса экструдер конструктивно вьшолнен так, что на одну формующую головку попеременно работают два поривш), котором формующая Часть выполнена следующим образом: диаметр материалного цилиндра к эквивалентному диаметру форму1|ошего канала насадка относятся как 4-8:1, длина формующего канала насадка к еГО эквива}1енп1ому диаметру как 3-10:1, а конический перекоп головки имеет угол при вершине 20 бОС. Попытка увеличения угла конического пе(Жхода и изменение соотношения диаметра мат иального цилиндра и длины формующего канала насадка к его эквивалентному диаметру приводит к ухудше1иию поверхности экструдата и снижению скорости формования.

При переработке описанным способом совершенно отсутствует разбухание экструдата и изменение формы готового изделия, что невозмо кно получить при переработке известными

методами со шнековой пластикацией в материальном цилиндре.

Пример. В композицию, содержащую 69,5 вес.ч. полиэтилена марки 20306-005 вводят наполнитель в количестве, необходимом для того, чтобы величина индекса расплава была не выше 0,1 г/10 мин, а соотнощение между внутренним (PI) и внешним (Pj) трением находилось в пределах К 1,5-4, смешив.ают ее со смазьюающим в количестве, достаточном дня снижения внешнего трения. Например, при. введении древесной муки в количестве 20 вес.ч., ИР 0,1 г/10 мин. Далее измеряют внутреннее трение PI на вискозиметре постоянных расходов АКВ-5 продавливанием через диафрагму с острым краями, оно равно 8,0 кгс. Внешнее трение данной композиции, измеренное на машине трения МТ-Г, равно 7 кгс, соотношение между трениями К 1,14. Для увеличения величины этого соотношения увеличивают PI введением дополнительного количества наполнителя, которое теперь в общей сложности составляет 30 вес.ч., внецшее траше композиции, годержащей неизменное количество сульфоната бария 0,5 вес.ч., несколько снижается с увеличением концентрации наполнителя до определенногр предела наполнени (50 вес.ч.) и составляет величину 6 кгс. Индекс расплава уменьшается до 0,08 г/10 мин, PI 10,5 кгс, величина К 1,75. Композицию смешивают на вальцах при 165°С, затем загружают в материальный цилиндр экструдера и продавливают через головку с углом кошгческого перехода 20°, формующий канал насадка с соотношениями размеров: диаметр материального цилиндра кэквивалентному диаметру насадка - 4:1, длина канала насадка к эквивалентному диаметру - 10:1. Температура экстру

Авторы

Даты

1979-11-15—Публикация

1975-08-21—Подача