Изобретение относится к целлюлозно-бумажной ггромьшшенности, в частности, к способам обработки бумажной массы, и может быть использовано пр изготовлении печатных видов бумаги.

В настоящее время для упрочнения поверхности печатных видов бумаги используются канифольный клей, мочевино-формальдегидные смолы, крахмальный клейстер и др.

Для увеличения непрозрачности бумаги используются различные добавки растительного н минерального происхождения.

Известен способ обработки бумажной арабиногалактаном 1 .

Однако использование арабиногалактана требует введения его в значительных количествах до 4%, причем введение его в бумажную массу печатных видов бумаги снижает ее белизну.

Наиболее близким к данному является изобретение, по которому в волокнистую массу вводится микрокристаллическая целлюлоза (МКЦ) в количестве 5-20% от массы абсолютно сухого волокна 2.

По известному способу улучшение механических свойств бумаги наблюдается лишь при использовании сульфитной целлюлозы из еловой и эвкалиптовой древесины, а при использовании сульфатной целлюлозы из березы и бука наблюдается резкое снижение показателей прочности бумаги во всем используемом диапазоне концентраций МКЦ в бумаге (5-20%).

Целью изобретения является повышение прочности поверхности и непрозрачности бумаги.

Поставленная цель достигается тем, что при изготовлении бумаги для печати в бумажную массу вводят МКЦ в количестве 0,1-2 вес.% от массы абсолютно сухого волокна.

Вводимую в бумажную массу МКЦ используют в виде водной суспензии концентрацией твердой фазы 10-40%.

МКЦ можно вводить в бумажную массу, волокнистая композиция которой состоит лнбо из 100% целлюлозы, либо из смеси целлюлозы и древесной массы, в количестве 1-50%.

Положительньш эффект обусловлен тем, что МКЦ, имеющая низкую степень прлимеризаUKii и, соответственно, низкую механическую npotffloCTb, обладает значительной удельной новерхностыо и способствует увеличению межволоконной связи в бумаге. Этому также способствует наличие больнюго реакционноспособных гидроксильных групп на поверхности волоконец, что 1(агл5щно дсмонстрирзется способностью мкц образовывать стабильные водные гелеобразпые дисперсин.

Введение МКЦ н количестее ОЛ-2 Бес.%

от массы абсолютно: сухого волокна в композицию бумах ной массы обусловливает даже при снилсении количества канифольного клея значительное улучшение качества печатных видов бумаги (сш1же1ше пыления, выщипьгоания, повышение механической прочности бумаги).

Кроме того, предлагаемый способ позволяет повысить белизну бумаги. Улучншние качества бумаги с введением МКЦ не зависит от композиционного состава по волокну - наряду с бумажной массой из 100% целлюлозы можно использовать в композиции древесную массу.

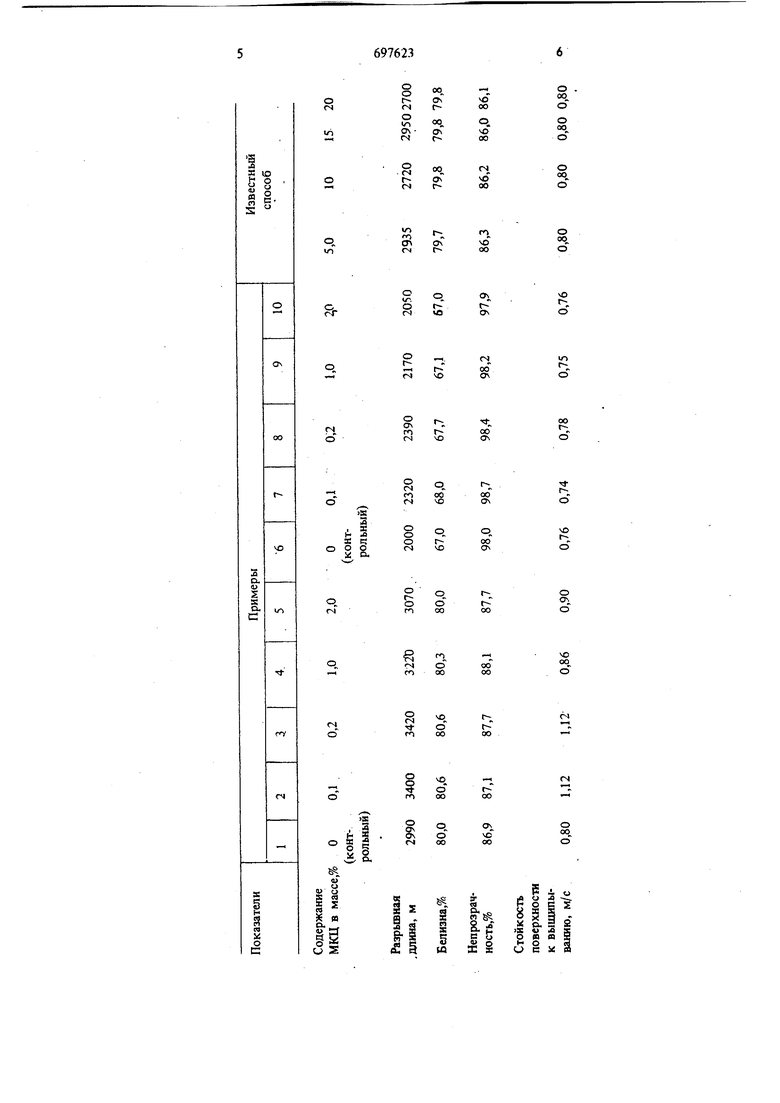

Пример ы 1-5. Приготавливают бумажную массу из целлюлозы с одинаковой зольностью. Проводят 5 опытов с различным расходом МКЦ.

в волокнистую массу, содержащую 50% сульфит юй хвойной целлюлозы, размолотой до 36°lliP, и 50% сульфатной целлюлозы из хвойных и лиственных пород, размолотых до 38° ШР и 26°ШР, соответственно, вводят каолин в количестве 30% к массе абсолютно сухого волокна согласно примерам 3,0%; 1,5%; 1,5%; 1,5%; 1,5%; канифольного клея и 0,0; 1%;

0,2%; 1,0%; 2,0% МКЦ. С помощью сернокислого алюминия рН среды доводят до 4,5-5,0. Изготавливается бумага массой 50 г/м.

Примеры 6-10, Полу 1ение бумажной массы из целлюлозы и древесной массы при различном расходе МКЦ,

В волокнистую массу, содержап.1ую 50% сулфитной ХВОЙ1ЮЙ целлюлозы, размолотой до 32°ШР, и 50% древесной массы, размолотой до 70° ШР, вводят каолин в количестве 30% к массе абсолютно сухого волокна и соответственно, примерам 3,0%; 1,5%; 1,5%; 1,5%; 1,5%: канифольного Клея и 0%; 0,1%; 0,2%; 1,0%; 2,0% МКЦ, С помощью сернокислого алюминия доводят рН среды до 4,5-5,0, Изготавливается бумага массой 50 г/м.

В таблице Приведены сравнительные данные результатов испытаний образцов бумаги с различным содержанием МКЦ,

Анализ данных таблицы показывает, что использование в качестве связующего МКЦ в количестве 0,1-2 вес,% от массы абсолютно сухого волокна улучщает свойства бумаги (разрывная длина, сопротивление поверхности выщипыванию увеличивается «s на 15%; белизна., непрозрачность на 1,0-1,5%) в сравнении с известным способом, а также с опытом без введения МКЦ (примеры 1,6).

Кроме того, изобретение позволяет частично заменить дефицитную канифоль. МКЦ является доступным и относительно про.дуктом (в сравнении с канифолью) и при улучшении качества бумаги дает зкономию около 20 руб. на 1 т. - формула изобретения Способ обработки бумажной массы для изготовления бумаги для печати путем введения в нее микрокристаллической целлюлозы, отличающийся тем, что, с целью повышения прочности поверхности и непрозрачности бумаги, микрокристаллическую целлюлозу вводят в количестве 0,1-2 вес.% от массы абсолютного сухого волокна. 3 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2512788/29-12 от 04,08.77. 2. Von А. Chehata. Einfluj der mikrokristalien Cellulose auf einige Papierei genshaften. , Papier, 1974, № 3, c. 97-100 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы | 1980 |

|

SU889771A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

| Способ приготовления бумажной массы для изготовления бумаги для печати | 1988 |

|

SU1567711A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

| Способ обработки волокнистой массы при изготовлении бумаги | 1990 |

|

SU1714016A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ДОКУМЕНТОВ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2708007C1 |

| Волокнистая масса для изготовления топографской бумаги | 1981 |

|

SU1008324A1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1694758A1 |

| Бумажная масса | 1981 |

|

SU971977A1 |

| Бумажная масса для изготовления печатной бумаги | 1990 |

|

SU1796732A1 |

Авторы

Даты

1979-11-15—Публикация

1978-05-11—Подача