; 1 - ./- Изобретение относится к бумажт ной массе для изготовления печатной бумаги, к оптическим свойствам которой предъявляются повышенные требования. Известна бумажная масса для изготовления бумаги для печати, содержащая, мас,|: волокнистый полуфабрикат lOOj каолин 29-35; гидрофобизиру tomee вещество 2,-3,0; коагулянт ,5-5,0 крахмал 1,0-2,0. Входящий р композицию бумаги каолин содержит в основном частицы размеров менее 90 мкм. При этом содержание фракции 0,5-2,0 мкм составляют Ю-бО, остал ную часть составляют частицы размером 10-40 мкм Со. Однако такая бумажная масса, содержащая крупнодисперсный каолин, не позволяет изготовить тонкие виды печатной бумаги с необходимой степенью непрозрачности, а. иногда и белизны. Известна бумажная масса, содержащая волокнистый полуфабрикат, гидрофобиаирующие добавки, коагулянт и наполнитель, состоящий из крупнодисперсного и тонкодисперсного каолина. Содержание фракций 0,,0 мкм в тонкодисперсном каолине составляет 7595. Остальная часть (5-25%) приходится на фракцию 5-10 мкм 23. Бумажная масса с использованием такого наполнителя позволяет изготовить бумагу с более высокой степенью белизны, но также не обеспечивает необхбдимый уровен непрозрач.ности тонких печатных видов бумаги. . Для улучшения оптических свойств бумаги дяя печати в композицию бумажной массы входят наполнители с более высокой, чем у каолина, степенью белизны и рассеивающей способности. Наиболее близкой к изобретению является бумажная масса для изготовления печатной бумаги, содержащая волокнистый полуфабрикат, двуокись титана, крупнодисперсный каолин с 39 содержанием фракции 0,5-2,0 мкм 0601, карбамидную смолу, оптический отбеливатель и коагулянт. В качестве карбамидной смолы эта бумажная масса Содержит меламино-формальдвгид ную смолу. Указанные компоненты входят в состав бумажной массы в следующем соотношении, мае.ч.; волокнистый полуфабрикат 100J двуокись титана 3-7; оптический отбеливатель О,05 0,15s крупнрдиспероный каолин 10.30; карбамидная смола 1,,5; коагулянт ,0-it,5 31. Однако указанная бумажная масса также не позволяет изготовить бумагу с высоким уровнем оптических свойств. Улучшить оптические свойства бумаги за счет увеличения содержания в композиции бумажной массы двуокиси титана экономически нецелесообразно ввиду ее высокой стоимости. Кроме того, бумажная масса с повышенным содержанием двуокиси титана затрудняет изготовление бумаги с высокой степенью белизны, так как двуокись в значительной степени подавляет действие оптически отбеливающих веществ. При этом указанная бумажная масса не позволяет полу чить бумагу с высокой прочностью по верхности. Цель (изобретения - повышение проч ности поверхности бумаги при одновременном улучшении ее оптических свойств, Поставленная цель достигается тем что бумажная масса Для изготовления печатной бумаги, содержащая волокнис тый полуфабрикат, двуокись титана. крупнодисперсный каолин, карбамидную смолу, оптический отбеливатель и коагулянт, согласно изобретению, допол нительно содержит тонкодисперсный каолин с содержанием фракций 0,5 2 мкм при следующем соотношении компонентов, мас.ч.: волокнистый П5)луфабрикат 100, двуокись титана 2-5$ крупнодисперсный каолин 10-20j тонкодисперсный каолин 10-20} карбамидная смола 1,5-,5 оптический отбеливатель 0,05-0,15; коагулянт 1,5-,0. Бумажная масса в качестве карбамидной смолы содержит мочевино-формальдегидную смолу, модифицированную полиэтиленполиамином. Бумажная масса содержит крупнодисперсный каолин с содержанием фрак ции 0.5-2 мкм 0-60. 74 Указанная модифицированная смола является предпочтительной, но могут использоваться и немодифицированные мочевино-формальдегидные смолы, а также смолы других модификаций. При необходимости бумажная масса может содержать гидрофобизирующее вещество, крахмал, вещества, повышающие удержание волокна и наполнителя. нюансирующий краситель и другие химические добавки. Предлагаемая бумажная масса, содержащая трехкомпонентный наполнитель, позволяет в значительной степени повысить коэффициент светорассеяния бумаги и уменьшить ее. светопоглощающую способность без увеличе- ния расхода дорогой и дефицитной двуокиси титана и снижения эффективности действия оптически отбеливающих веществ. При найденном соотношении компонентов бумажной массы коэффициент светорассенияния бумаги возрастает в большей степени, чем происходит снижение коэффициента ее светопоглощения Вследствие этого предл гаемая бумажная масса позволяет изготовить бумагу для печати с повышенной прочностью поверхности при одновременном увеличении показателей непрозрачНОСТИ и белизны. Улучшение оптических свойств бумаги способствует, использование в композиции бумажной массы мочевиноформальдегидной смолы взамен меламино-формальдегидной смолы, поскЬльку последняя в значительной степени снижает белизну бумаги. Предлагаемая бумажная масса может приготовляться либо раздельным введением суспензии каждого из компоненТ1ОВ наполнителя в волокнистую суспензию, либо введением суспензии наполнителя, содержащего в определенном соотношении все три компонента. Введение в бумажную массу остальных компонентов и изготовление из нее бумаги осуществляется обычными технологическими приемами. Расход модифицированной мочевины формальдегидной смолы составляет предпочтительно ci1,5% от массы абсолютно сухого волокна, однако в ряде случаев с целью одновременного улучшения других показателей качества бумаги расход может быть увеличен до ,5. П,р и м е р 1. В волокнистую суспензию, содержащую 70% сульфитной хвойной беленой целлюлозы и 30% беленрй сульфатной лиственной целлюлозы, размолотых соответственно до 36 ШР и 32 Hip, вводят мае.ч.: оптический отбеливатель O.lj двуокись титана 2,0} модифицированную полиэти:леполиамино иочевино-формальдегидную смолу (марки КС-35) ,5i крупнодисперсный каолин, содержащий фракцию 0,5-2,0 мкм в количестве О (марки КН-77) lOji тонкодисперсный каолин с содержанием частиц размером 0,5-2,0 мкм 75-205S и сульфат алюминия 1,5. Обычными технологическими приемами изготовляют офсетную бумагу массой 6t) г/м,

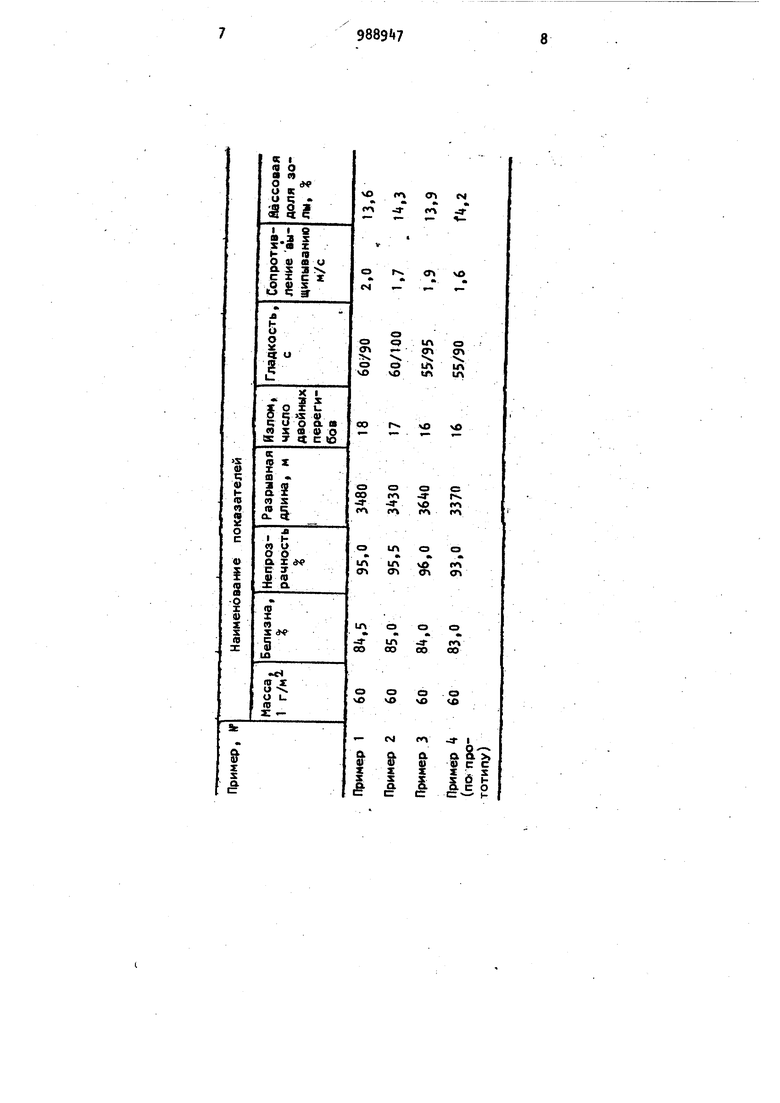

Показатели качества полученной бумаги приведены в таблице.

Пример2. В волокнистую суспензию, аналогичную примеру 1, вводят, мае.ч.: оптический отбеливатель 0,15i двуокись титана -3,0} канифольный клей 0,5} окисленный крахмал 1,5;смолу КС-35-1,5 и крупнодисперсный каолин с содержанием фракции 0,5-2,0 мкм 50, марки КН-80 15,

тонкодисперсный каолин, содержащий

Sot частиц размером 0,5-2,0 мкм 1:5 и сульфат алюминия 2,0, Изготовление бумаги ведут аналогично примеру 1 .

Показатели качества бумаги приведены в таблице.

ПримерЗ. В волокнистую суспензию, аналогичную примеру 1, вводят ibrac.M.: оптический отбеливатель 0,05 двуокись титана 5, канифольный клей 0,5J смолу КС-35 2,5, крупнодисперсный каолин с содержанием фракции 0,5-2,0 мкм 60% (марки КН-80)20; тонкодисперсный каолин, содержащий 95 частиц размером 0,5-2,0 мкм 10 и сульфат алюминия .О.

Показатели качества изготовленной аналогично примеру 1 офсетной бумаги приведены в таблице.

Пример, (по прототипу) 4 . В волокнистую суспензию, содержащую 801 сульфитной хвойной беленой целлюлозы и 2Q% беленой сульфатной лиственной целлюлозы, размолотых соответственно и 32 ШР вводят, мае.ч.: оптический отбеливатель 0,15) двуокись титана 5 канифольный клей 0,5, меламино-формальдегидную смолу 1,1 крупнодисперсный каолин,содерж ий 50% фракции 0,5-2,0 мкм 30, и сульфат алюминия. Из полученной бумажной массы обычными технологическими приемами изготовляют офсетную бумагу массой 60 г/м.

Результаты определения показателей качества полученной бумаги приведены в таблице.

Анализ данных, .1триведенных в таблице, показывает, что предлагаемой бумажная масса позволяет получить бумагу с белизной на 1-2% и непрозрачностью на 2-3% выше в сравнении с прютотипом, а также с повышенной проностью поверхности.

Повышение непрозрачности тонкой бумаги позволяет использовать ее при печати многокрасочных -изданий взамен бумаги с более высокой массой м, что приводит к экономии волокнистых полуфаб|жкатов. Увеличение степени близны бумаги повышает контрастность оттиска, улучшает ее потребительские свойства, а повышение сопротивления выщипыванию позволяет сократить количество непроизводительных простоев на смывку печатной машины и тем самым повысить ее производительность. Формула изобретения 1. Бумажная масса для изготовления печатной бумаги, содержащая аолокнистмй полуфабрикат, двуокись ти тана крупнодисперсный каолия, карбамидную СМОЛУ, оптический отбеливатель и коагулянт, отличающаяся тем, что, с целью повы шения прочности поверхности бумаги при одновременном улучшении ее бптимеских свойств, масса дополнитель но содержитI тонкодисперсный -каолин с содержанием фракции 0,5-2,0 мкм 7595% При следующем соотношении ко понентов, мае.ч.: Волокнистый полуфабрикат100Двуокись титана 2-5 Крупнодисперсный каолин 10-20 Тонкодисперсный каолин с содержа 10нием фракции 0,52,0 мкм 75-95% 10-20 КарбаМидная смола 1,5-«,5 Оптический отбели0,05-0,15 ватель Коагулянт 1,5-,0. 2. Масса по п 1, т л и ч а ц а я с я тем, что качестве карбамидной смолы она содержит мочевино-формальдегидную смолу, модифицированную полиатиленполиамином. 3 Масса по п«. Г, отличающаяся тем, что она содержит крупнодисперсный каолин с содержанием фракции 0,5-2 мкм tO-SOl. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 1Г 268895 кл. О 21 Н 5/00, 19б7. 2. Бумажная промышленность,, 1978. « 3, с. 6-7. 3.Авторское свидетельство СССР К- , кл. D 21 Н 3/02. 19б9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наполнитель бумажной массы | 1981 |

|

SU988946A1 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Бумажная масса | 1980 |

|

SU896138A1 |

| Бумажная масса для изготовления бумаги-основы для тисненых и гофрированных обоев | 1983 |

|

SU1131953A1 |

| Бумажная масса | 1984 |

|

SU1189921A1 |

| Бумажная масса для изготовления бумаги-основы для тисненных и гофрированных обоев | 1991 |

|

SU1768687A1 |

| Способ получения наполнителя для бумажной массы | 1981 |

|

SU1010171A1 |

| Мелованный волокнистый материал | 1981 |

|

SU979563A1 |

| Бумажная масса для изготовления печатной и писчей бумаги | 1980 |

|

SU910902A1 |

Авторы

Даты

1983-01-15—Публикация

1981-07-29—Подача