1

Изобретение относится к электротермии .

Известен способ изготовления за крытых радиационных электронагревателей, при котором к трубе приваривают донышко, после чего внутри тру бы устанавливают аксиально нагревательную спираль с выводами 1,

Недостатком такого способа является низкий срок их службы в углеродсодержащей атмосфере, который составляет не более шести месяцев. Основная причина выхода из строя электронагревателей заключается в отложении на его поверхности сажис того углерода, образующего.теплоизоляционный слой и приводящего к перегреву и оплавлению нагревательного элемента.

Известен также способ изготовления закрытых электронагревателей, при котором корпус выполняют приваркой донышка к трубе, затем проводят дробеструйную обработку наружной поверхности трубы, наПыляют на нее слой нихрома и алюминия по 0,1 мм, наносят слой защитной обмазки,после чего проводят диффузионный отжиг в счщитной среде при температуре 95t)C

и устанавливают нагревательный элемент 2 .

Недостатками этого способа являются низкий срок службы, большее количество окалины, осыпающейся внутри трубы и зa IЫкaющeй витки нагревательной спирали, недостаточная стойкость сварного шва; применение дорогих и дифидитных материалов (нихро0ма в качестве подслоя и аргона или эндогаза в качестве защитной среды при отжиге).

С целью повышения срока службы электронагревателя (т.е. трубы до5нышка и сварного шва), путем повышения жаростойкости корпуса и снижения выделения сажистого углерода на его поверхности с одновременным исключением дорогих и дефицитных материалов,

0 одновременно с обработкой и покрытием наружной поверхности корпуса обрабатывают дополнительно таким же образсм их внутренние поверхности, затем диффузионный отжиг проводят на

5 воздухе при температурах 900-940С, донышко приваривают после отжига, а затем защищенный сварной шов покрывают слоем алюминия.

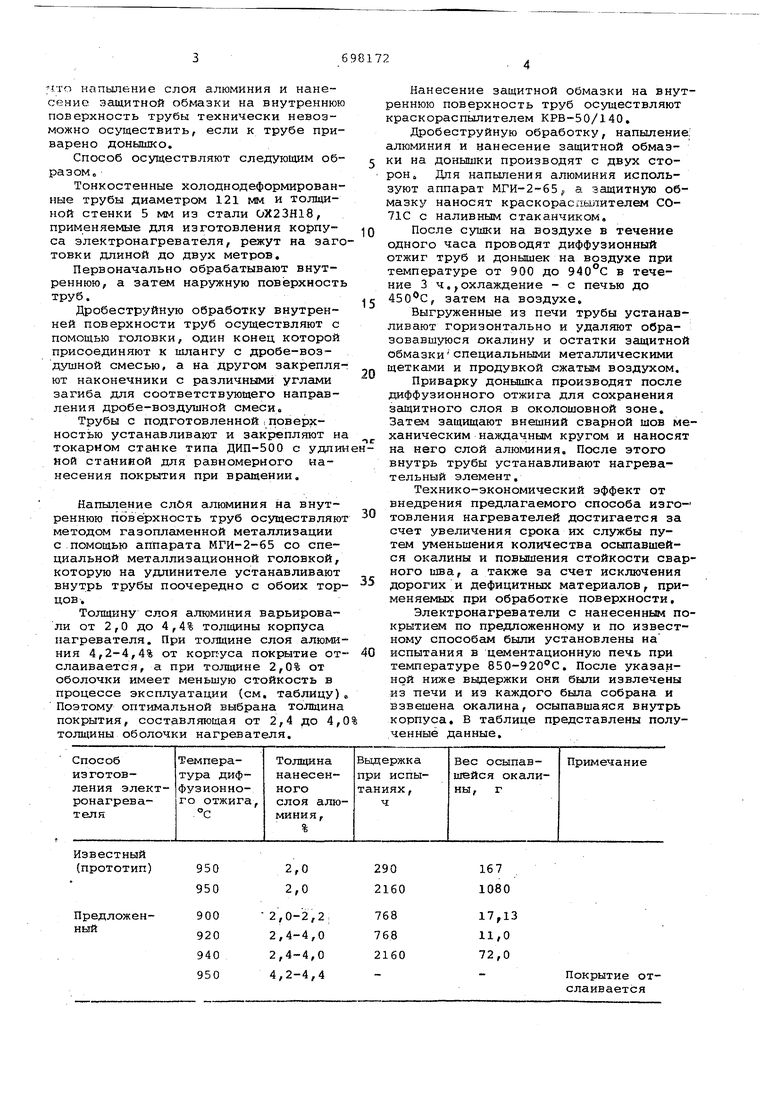

Предлагаемая последовательность операций необходима в связи с тем, iTo напыление слоя алюминия и нанесение защитной обмазки на внутреннюю поверхность трубы технически невозможно осуществить, если к трубе приварено донышко. Способ осуществляют следующим образом „ Тонкостенные холоднодеформированные трубы диаметром 121 мм и толщиной стенки 5 мм из стали ОХ23Н18, применяемые для изготовления корпуса электронагревателя, режут на заго товки длиной до двух метров. Первоначально обрабатывают внутреннюю, а затем наружную поверхность труб. Дробеструйную обработку внутренней поверхности труб осуществляют с помощью головки, один конец которой присоединяют к шлангу с дробе-воздушной смесью, а на другом закрепляют наконечники с различными углами загиба для соответствующего направления дробе-воздушной смеси. Трубы с подготовленной i поверхностью устанавливают и закрепляют н токарном станке типа ДИП-500 с удли ной станиной для равномерного нанесения покрытия при вращении. Напыление слбя алюминия на внутреннюю поверхность труб осуществляю методом газоплс1менной металлизации с помощью аппарата МГИ-2-65 со специальной металлизационной головкой, которую на удлинителе устанавливают внутрь трубы поочередно с обоих тор цов-. Толщину слоя алюминия варьировали от 2,0 до 4,4% толщины корпуса нагревателя. При толщине слоя алюми ния 4,2-4,4% от корпуса покрытие от слаивается, а при толщине 2,0% от оболочки имеет меньшую стойкость в процессе эксплуатации (см, таблицу) Поэтому оптимальной выбрана толщина покрытия, составляющая от 2,4 до 4, толщины оболочки нагревателя. Нанесение защитной обмазки на внутеннюю поверхность труб осуществляют краскораспылителем КРВ-50/140, Дробеструйную обработку, напыление: алюминия и нанесение защитной обмазки на донышки производят с двух сторон. Для напыления алюминия используют аппарат МГИ-2-65 а защитную обмазку наносят краскораср:ылителем COVIC с наливным стаканчиком. После сушки на воздухе в течение одного часа проводят диффузионный отжиг труб и донышек на воздухе при температуре от 900 до 940°С в течение 3 ч.,охлаждение - с печью до , затем на воздухе. Выгруженные из печи трубы устанавливают горизонтально и удаляют образовавшуюся окалину и остатки защитной обмазкиспециальными металлическими щетками и продувкой сжатым воздухом. Приварку донышка производят после диффузионного отжига для сохранения защитного слоя в околошовной зоне. Затем защищают внешний сварной шов механическим наждачным кругом и наносят на него слой алюминия. После этого внутрь трубы устанавливают нагревательный элемент. Технико-экономический эффект от внедрения предлагаемого способа изготовления нагревателей достигается за счет увеличения срока их службы путем уменьшения количества осыпавшейся окалины и повышения стойкости сварного шва, а также за счет исключения дорогих и дефицитных материалов, применяемых при обработке поверхности. Электронагреватели с нанесенным покрытием по предложенному и по известному способам были установлены на испытания в цементационную печь при температуре 850-920С. После указанной ниже вьщержки они были извлечены из печи и из каждого была собрана и Ззвешена окалина, осыпавшаяся внутрь корпуса, В таблице представлены полученные данные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| Обмазка для защиты алитированных изделий от окисления при термической обработке | 1976 |

|

SU622869A1 |

| Способ подготовки под сварку деталей с алюминиевым покрытием | 1982 |

|

SU1082580A1 |

| Плита перекрытия ванны дуговой печи | 1979 |

|

SU863983A1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2115740C1 |

| КОНСТРУКЦИЯ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2269715C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ НАНЕСЕНИЯ ЗАШИТНОГО ПОКРЫТИЯ НА ДУТЬЕВУЮ ФУРМУ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2235789C2 |

| Способ изготовления стальных остеклованных труб для трубопроводов | 2018 |

|

RU2670114C1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| Способ изготовления трубчатогоэлЕКТРОНАгРЕВАТЕля C ОдНОСТОРОННиМРАСпОлОжЕНиЕМ ВыВОдОВ | 1979 |

|

SU830664A1 |

950

2,0 2,0 950

2,0-2,2

900 2,4-4,0 920 2,4-4,0

940 4,2-4,4 950

167 1080

17,13

11,0

72,0

Покрытие отслаиваетсяКак видно из таблицы, предложенный способ изготовления при толщине нанесенного слоя алюминия 2,4-4,0% толщины корпуса и температуре диффу зионного отжига от 900 до на порядок уменьшает количество осыпав шейся в процессе эксплуатации окали ны, что обеспечивает повышение срока службы радиационных электронагре вателей не менее, чем в 1,5 раза. Изготовленные по предложеннсаду способу электронагреватели из-за прога ра сварного шва из Строя не выходили, Предварительно проведенные расчеты показали, что за счет увеличения срока службы в 1,5 раза можно получить экономический эффект 2690 тыс. рублей на партию электронагревателя в количестве 10000 штук. Формула изобретения Способ изготовления закрытого электронагревателя, при котором корпус выполняют, приваркой к трубе донывжа, обрабатывают механически,например дробе-воздушной смесью, наружные поверхности трубы и донышкаj покЕялвают :их слоем алюминия и поверх - защитной обмазкой, проиэвсяят диффузионный отжиг и после всех операций по изготовлению корпуса устанавливают внутрь его нагревательный элемент, отличаюцийс я тем, что. целью повьвиения срока т -- «ъмъмъ п П 71 службы электронагревателя, едиовременно с обработкой и покрытием наружной поверхности трубы и донышка дополнительно таким же образом оврабатьшают их внутренние поверхности, затетд диффузионный отжиг проводят на воздухе при тёмперат)фах 900-940 С, онышко приваривают после отжига и ачищенный сварной шов покрывают слом алюминия. Источники информации, ринятые во внимание при экспертизе 1.Стандарт предприятия нагреваелей электрических радиационных ТПОНН 684. 163-75, с. 6, 1975. 2.Материалы У1 Всесоюзного научо-технического совоцания по электотермическому оборудованию, М., 973, с. 14-15.

Авторы

Даты

1979-11-15—Публикация

1978-02-15—Подача