00

э ел

00

о

Изобретение относится к технологии сварки металлов с алюминиевым покрытием и может быть использовано в различных отраслях машиностроения для повьашения качества сварного соединения за счет сохранения защитных свойств алюминиевого покрытия в околошовной зоне в процессе сварки.

Известен способ предварительной обработки деталей с алюминиевым покрытием, заключающийся в том, что в местах наложения сварного шва на трубах, фланцах, кольцах и отростках покрытие полностью удаляют, зачищая эти участки наждачным кругом, обточкой на токарном станке или другим механическим способом на глубину 0,1-0,2 мм Щ .

В этом случае эффект покрытия сводится практически к нулю, так как из-за удаления покрытия защищаемая от коррозии конструкция выходит из строя .в этой зоне.

Известен также способ предварительной обработки деталей с алюминиевым покрытием перед сваркой, при котором разделывают свариваемые кромки, не удаляя покрытие в около шов ной зоне 2 .

Основной недостаток этого способа заключается в повышенном содержании алюминия в металле шва, что снижает его ударную вязкость и сдвигает порог хладоломкости в область положительных температур. Наличие на поверхности свариваемого металла алюминия приводит к образованию hop и трещин в сварных швах.

Кроме того, как показали эксперименты, после сварки наблюдается нарушение алюминиевого покрытия в околошовной зоне, и, следовательно, в этом случае эффект от применения покрытия также сводится практически к нулю.

Наиболее близким по технической сущности к предлагаемому является способ обработки деталей с алюминиевым покрытием, заключающийся в проведении предварительного диффузионного отжига з .

Отжиг в известном способе обработки деталей с алюминиевым покрытием проводят для повышения жаро- и коррозионной стойкости покрытия за счет создания алитированного (диффузионного) слоя на поверхности детали.

Однако при этом не обращают внимание на влияние алитированного сло на свариваемость металлаj а также процесса сварки на сохранность защитных свойств покрытия в околошовной зоне. Как показали эксперименты, при сварке деталей с алитированным слоем, существует определенна|Я зависимость качества свар ного шва и способности алитированного слоя сохранять защитные свойстт ва в околошовной зоне после сварки от глубины алитированного слоя. 5 Найдено, что существует оптимальная глубина алитированного слоя, которая обеспечивает как удовлетворительное качество сварного шва, так и сохранность защитных свойств

10 в околошовной зоне после сварки.

Таким образом, диффузионный отжиг, проповодимый по известному способу, не может полностью обеспечить получения качественного свар5 ного шва и йохранения защитных

свойств покрытия в околошовной зоне, так как он проводится не в связи с последующей сваркой деталей с покрытием, а лишь с целью повыQ шения жаро- и коррозионной стойкости.

Цель изобретения - повышение качества сварного соединения и сохранение защитных свойств покрытия

5 в околошовной зоне после сварки. Поставленная цель достигается тем, что согласно способу подготовки под сварку деталей с алюминиевым покрытием, включающему разделку кромок и диффузионный отжиг, отжиг

.производят до образования диффузионного защитного слоя глубиной 8-.20% толщины свариваемых кромок.

Способ ocs цecтвляют следующим

5 образом (на примере изготовления болочек радиационных электронагревателей цементационных печей).

На трубы 120-6 и диски толщиной 6 мм из стали марки 20Х23Н18

Q наносят алюминиевое покрытие толщиной 0,2-0-,5 мм методом газотермического напыления (или путем погружения в расплав алюминия). Затем детсши в зоне свариваемых кромок подвергают диффузионному отжигу, осуществляемому например, в индукторе ТВ (или печи сопротивления) причем путем подбора соответствующего режима отжига получают алитированный. слой глубиной 8-20% тол0 щины свариваемых кромок. Контроль глубины диффузионного слоя осуществляют металлографическим методом на шлифах, вырезанных из натурных. ;деталей или образцов-свидетелей.

5 При достижении диффузионного слоя 8-20% толщины кромок отжиг прекращают. Подготовленные детали сваривают между собой электродуговой сваркой штучными электродами, например

0 марки ГС-1 и ОЗЛ-31. Контроль качества сварного шва и сохранности покрытия в околошовной зоне осуществляют металлографическим методом и подвергают испытаниям согласно требованию, предъявляемому к изделию.

например, проверке на герметичность жаро- и коррозионную стойкость и др

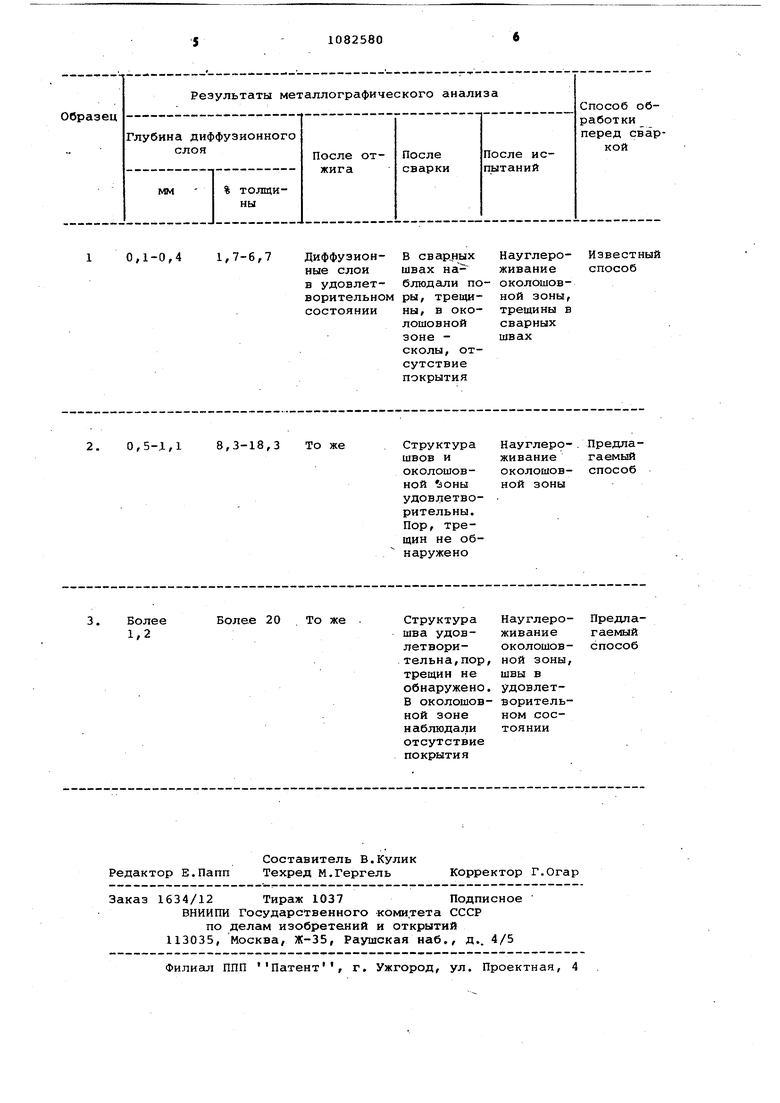

С йелью получения сравнительных данных были изготовлены образгъы из стали марки 20Х23Н18 с алюминиевым покрытием, нанесенным способом га зотермического напыления. Образцы перед сваркой были подвергнуты диффузионному отжигу по известному и предлагаемому способам. Контроль глубины диффузионного слоя в обоих случаях осуществляли металлографическим методом на шлифах, вырезанных из образцов. Результаты представлены в таблице.

Образцы были сварены электродуговой сваркой штучными электродами марки ГС-1 и ОЭЛ-31.

После сварки осуществляли металлографический контроль сварного шва и рколошовкой зоны на шлифах, изготовленных из сваренных образцов. Результаты представлены в таблице..

Затем все образцы испытывали в цементационной среде при 930-950 С и углеродном потенцйгше 0,9г-1, в течение 900-1000 ч, т.е. в условиях, при которых наиболее наглядно и убедительно проявляется способность алитированного слоя защищать металл от газовой коррозии науглероживания.

После испытаний из образцов были изготовлены шлифы сварного шва и

околошовной зоны. Результаты метгшло: графического контроля представлены

в таблице.

Анализ результатов, приведенных в таблице, показывает, что приме0нение предлагаемого способа предварительной обработки деталей с алюминиевым покрытием перед их свайкой ;позволяет повысить качество сварного шва и сохранить Зсицитные свойст-

5 ва покрытия в околошовной зоне после сварки деталей. Как видно из таблицы, этого можно достичь при получении на свариваемых кромках диффузионного ешитированного слоя

0 глубиной 8-20% толщины свариваекссс кромок.. При меньшей глубине наблюдаются трещины поры в сварных швах, а в околошовиой зоне.происходит науглероживание метгшла, что являет5ся признакснх отсутствия защитных свойств покрытия, при большей глубин не наблюдается науглероживание Ьколошовной зоны.

,1-0,4 1,7-6,7 Диффузной- В csapjibixНауглероные слои швах на-живание

в удовлет- блюдсши по-околошовворительном ры, трещи-ной зоны,

состоянии вы, в око-трещины в

Известный способ

лошовнойсварных

зоне -швах сколы, отсутствиепокрытия

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

| Способ соединения трубы с концевой деталью и устройство для его осуществления | 1980 |

|

SU944838A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| Способ сварки неплавящимся электродом в среде защитных газов | 2019 |

|

RU2705827C1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2293632C1 |

СПОСОБ ПОДГОТОВКИ ПОД СБАРКУ ДЕТАЛЕЙ С АЛЮМИНИЕВЫМ ПОКРЫТИЕМ, включающий разделку кромок и диффузионный отжиг, отличающийся .тем, что, с целью улучшения качества сварного соединение и сохранения защитных свойств покрытия в околошовной зоне, отжиг производят до образования диффузионного завштного слоя глубиной 8-20% толщины свариваемых кромок. (Л

2, 0,5-.1,1 8,3-18,3 То же

Более 20 То же

Науглеро- .Предлаживаниегаемый

околошов-способ ной зоны

СтруктураНауглерошва удов-живание

летвори-околошовтельна,пор,ной зоны,

трещин нешвы в

обнаружено,удовлетВ околошов-ворительной зоненом соснаблюдалитоянииотсутствие покрытия

Авторы

Даты

1984-03-30—Публикация

1982-10-29—Подача