8

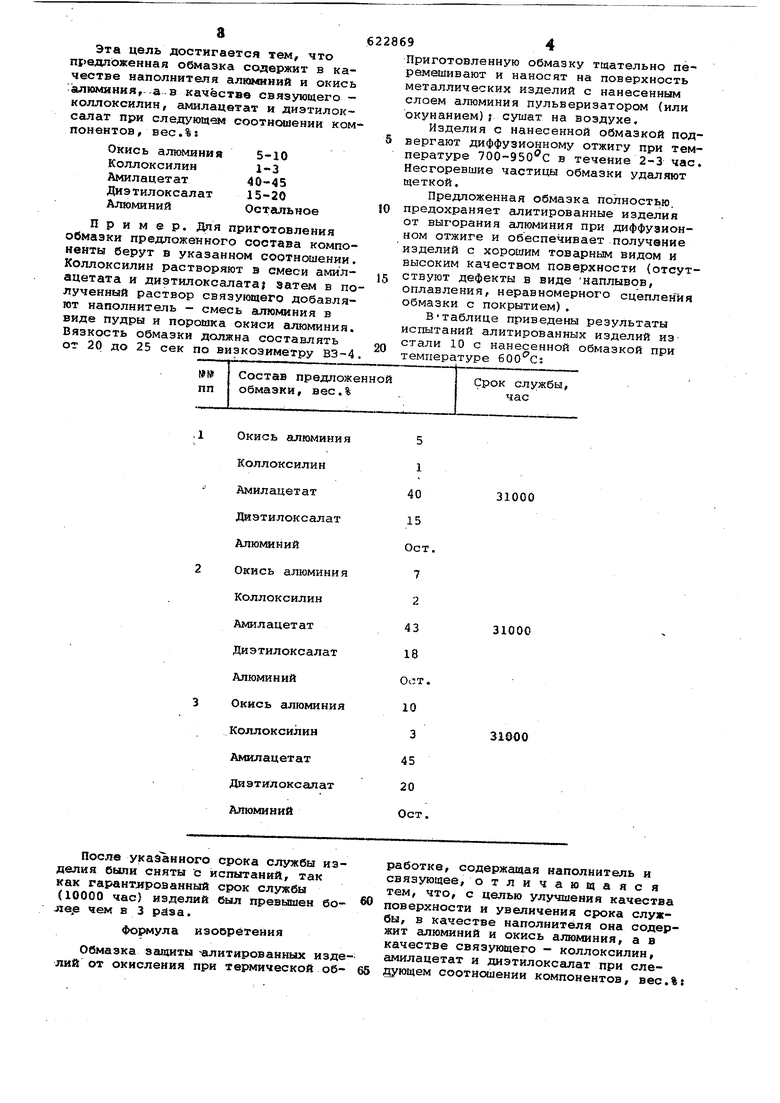

Эта цель достигается тем, что предложенная обмазка содержит в качестве наполнителя алюминий и окись алюминия, а в качестве связующего коллоксилин, амилацетат и диэтилоксалат при следующем соотношении компонентов , вес.%:

5-10

1-3 40-45 15-20 Остальное

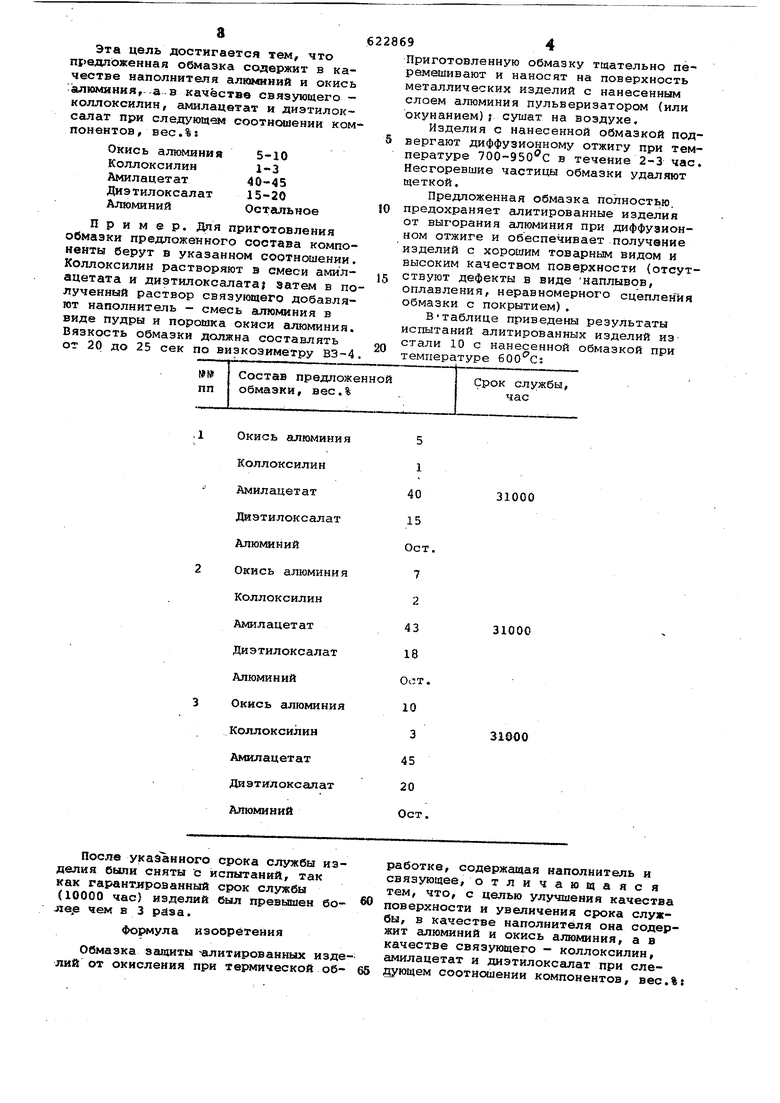

Пример. Для приготовления обмазки предложенного состава компоненты берут в указанном соотношении. Коллоксилин растворяют в смеси амилацетата и диэтилоксалата) затем в по лученный раствор связующего добавляют наполнитель - смесь алюминия в виде пудры и порошка окиси алюминия. Вязкость обмазки должна составлять от 20 до 25 сек по визкозиметру

Состав предложенной

№№ обмазки, вес.% пп

228694

Приготовленную обмазку тщательно перемешивают и наносят на поверхность металлических изделий с нанесенным слоем алюминия пульверизатором (или окунанием); сушат на воздухе.

Изделия с нанесенной обмазкой подвергают диффузионному отжигу при температуре 700-950 С в течение 2-3 час. Несгоревшие частицы обмазки удаляют щеткой.

Предложенная обмазка полностью.

10 предохраняет алитированные изделия от выгорания алюминия при диффузионном отжиге и обеспечивает получение изделий с хорошим товарным видом и высоким качеством поверхности (отсутствуют дефекты в виде наплывов,

оплавления, неравномерного сцепления обмазки с покрытием).

В-таблице приведены результаты испытаний алитированных изделий из стали 10 с нанесенной обмазкой при

температуре 600 Сs

Срок службы,

час

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| СПОСОБ ПАЙКИ СОПЛОВЫХ ЛОПАТОК С ОХЛАЖДАЮЩИМИ ОТВЕРСТИЯМИ ТУРБИНЫ ГТД И ЗАЩИТНАЯ ПАСТА ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭТОМ СПОСОБЕ | 2012 |

|

RU2486039C1 |

| СПОСОБ ЗАЩИТЫ УЧАСТКОВ ПОВЕРХНОСТИ ДЕТАЛИ | 2002 |

|

RU2232205C2 |

| Обмазка для химико-термической обработки стальных изделий | 1981 |

|

SU1104189A1 |

| СПОСОБ УПЛОТНЕНИЯ ГАЗОВОГО ТРАКТА ТУРБИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО ЭЛЕМЕНТА | 2012 |

|

RU2508451C1 |

| Способ изготовления закрытого электронагревателя | 1978 |

|

SU698172A1 |

| Обмазка для алитирования железоуглеродистых изделий методом распыления | 1950 |

|

SU99463A1 |

| Состав для алитирования стальных изделий | 1982 |

|

SU1073331A1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

Окись алюминия Коллоксилин

Амилацетат Диэтилоксалат

АЛЮ1иШНИЙ

Окись алюминия

Коллоксилин

Амилацетат

Диэтилоксалат

Алюминий

Окись алюминия

Коллоксилин

Амилацетат

Диэтилоксалат

Алюминий

После указанного срока службы изделия были сняты с йстдтаний, так как гарантярованный срок службы (10000 час) изделий был превышен боле,е чем в 3 раза.

Формула изобретения

Обмазка защиты -алитированных изделий от окисления при термической об31000

31000

31000

работке, содержащая наполнитель и связующее, отличающаяс я тем, что, с целью улучшения качества поверхности и увеличения срока службы, в качестве наполнителя она содержит алюминий и окись алюминия, а в качестве связующего - коллоксилин, амилацетат и дизтилоксалат при следующем соотнесении компонентов, вес.%| 5 Окись алюминия5-10 Коллоксилин1-3 Амилацетат40-45 Диэтилоксалат15-20 дттичммомйл АлюминийОстальное 622869в Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР 99463, С 23 С.,7/00, 1954. Минкевич А.Н. Химико-термичес обработка металлов и сплавов, м., МашиностроениеЧ с. 162-163.

Авторы

Даты

1978-09-05—Публикация

1976-12-13—Подача