Изобретение относится к области подготовки шектродов к электротермическим процессам металлургии ферросплавов, цветных металлов и сплавов, фосфора, карбида кальция и др., использующих самообжигающиеся злектроды.

Известна обработка графитовых злектродов покрытием их слоем смеси из и силицидов или карбидов (например, карбида кремния) путем напыления при помощи плазменной горелки или расплавлением электрической дугой 1.

Недостатками известного состава покрытий являются целесообразность использования их только на графитовых электродах, способ нанесения, пригодный только для открытых поверхностей электродов.

Цель изобретения - создаьше на поверхности углеродистого блока самообжигающегося электрода высокотемпературного огнестойкого покрытия, снижение окисления электрода и уменьшение его расхода. . Поставленная цель достигается тем, что эащитная паста дополнительно содерясит кристаллический кремт ий и камешюугольньш пек при следующем соотнощен Ш компонентов, вес.%: Алюминий30-60

Карбид кремния20-40

Кристаллический кремний7-12

Каменно-угольный пек13-20

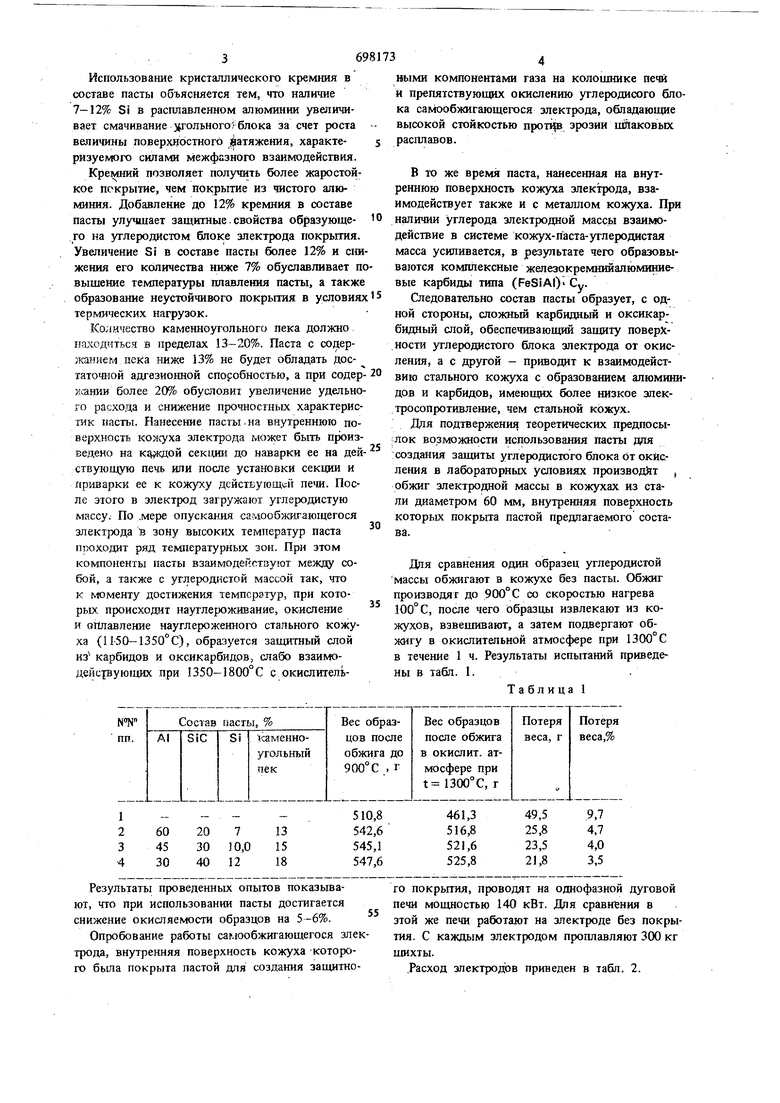

Применение карбида кремния в составе пасты обусловлено тем, что его кристаллы врастают в поверхностный слой углеродистого блока электрода и, тем самым, увеличивают адгезион {ук способность всей пасты. Карбид кремния в составе пасты придает покрытию высокую стойкость от окисления, поскольку SiC имеет гексагональную решетку и характеризуется анизотропией свойств, следовательно обладает высокой стойкостью против окисления. Оптимальное содержание карбида кремния в составе пасты для создания защищенного покрытия находится в пределах 20-40%. Увеличение количества SiC более 40% нецелесообразно, так как приводит к снижению смачиваемости пасты при оптимальном содержании связующего. Уменьшение же количества SiC менее 20% снижает сцепление ее с угольным блоком электрода. Использование кристаллического кремния в составе пасты объясняется тем, что наличие 7-12% Si в расплавленном алюминии увеличивает смачивание гольногог блока за счет роста величины поверадостного .атяжения, характеризуемого силами межфазного взаимодействия. Кремний позволяет получить более жаростой кое покрытие, чем покрытие из чистого алюминия. Добавление до 12% кремния в составе пасты улучшает защитные. свойства образующего на углеродистом блоке злектрода покрытия. Увеличение Si в составе пасты более 12% и сни жения его количества ниже 7% обуславливает п вышение температуры плавления пасты, а также образование неустойчивого покрытия в условия термических нагрузок. Количество каменноугольного пека должно ншшдиться в пределах 13-20%. Паста с содерjKaifнем пека ниже 13% не будет обладать Достаточной адгезионной споробностью, а при содер йсании более 20% обусхповит увеличение удельно го расхода и снижение прочностных характеристик паст1 1. Нанесение пасты. на внутреннюю поверхность комсуха электрода может быть произведбко на секции до наварки ее на дей ствующую печь или после установки секции и приварки ее к кожуху действующей печи. После этого в злектрод загружают углеродистую массу. По мере опускания самообжигающегося электрода в зону высоких температур паста проходит ряд температурных зон. При этом компоненты пасты взаимодействуют между собой, а также с углеродистой массой так, что к моменту достижения температур, при которых происходит науглероживание, окисление и оплавление науглероженного стального кожуха (11-50-1350°С), образуется защитный слой из карбвдов и оксикарбидов, слабо взаимодейсрующих при 1350-1800°С с окислигельными компонентами газа на колощнике печи и препятствующих окислению углеродисого блока самообжигающегося электрода, обладающие высокой стойкостью протш зрозии ыйаковых расплавов. В то же время паста, нанесенная на внутреннюю поверхность кожуха злектрода, взаимодействует также и с металлом кожуха. При наличии углерода злектродной массь взаимодействие в системе кожух-паста-углеродистая масса усиливается, в результате чего образовываются комплексные железокремшшалюминиевые карбиды типа (FeSiAI) С Следовательно состав пастыобразует, с одной стороны, сложный карбидный и оксикарбидный слой, обеспечивающий защиту поверхности углеродистого блока электрода от окисления, а с другой - приводит к взаимодействию стального кожуха с образованием алюминидов и карбидов, имеющих более низкое электросопротивление, чем стальной кожух. Для подтверженш| теоретических предпосылок возможности использования пасты для ;создания защиты углеродистого блока от окисления в лабораторных условиях производит , обжиг злектродной массы в кожухах из стали диаметром 60 мм, внутренняя поверхность которых покрыта пастой предлагаемого состава. Для сравнения один образец углеродистой массы обжигают в кожухе без пасты. Обжиг производят до 900° С со скоростью нагрева 100°С, после чего образцы извлекают из кожухов, взвешивают, а затем подвергают обжигу в окислительной атмосфере при 1300 С в течение 1 ч. Результаты испытаний приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитная паста для самообжигающихсяэлЕКТРОдОВ | 1979 |

|

SU834944A1 |

| Углеродистая масса для самообжигающихся электродов | 1979 |

|

SU783366A1 |

| Огнеупорная масса для заделкилЕТОК | 1979 |

|

SU833871A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| ГРАФИТОВЫЙ ЭЛЕКТРОД ДЛЯ ПЕЧЕЙ ЭЛЕКТРОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ, ЭЛЕКТРОДНАЯ КОЛОННА И СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2374342C2 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Способ изготовления электродной массы | 1981 |

|

SU1001517A1 |

| Футеровка руднотермической печи | 1977 |

|

SU857685A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| ЭЛЕМЕНТ ЯЧЕЙКИ ЭЛЕКТРОЛИЗЕРА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2125123C1 |

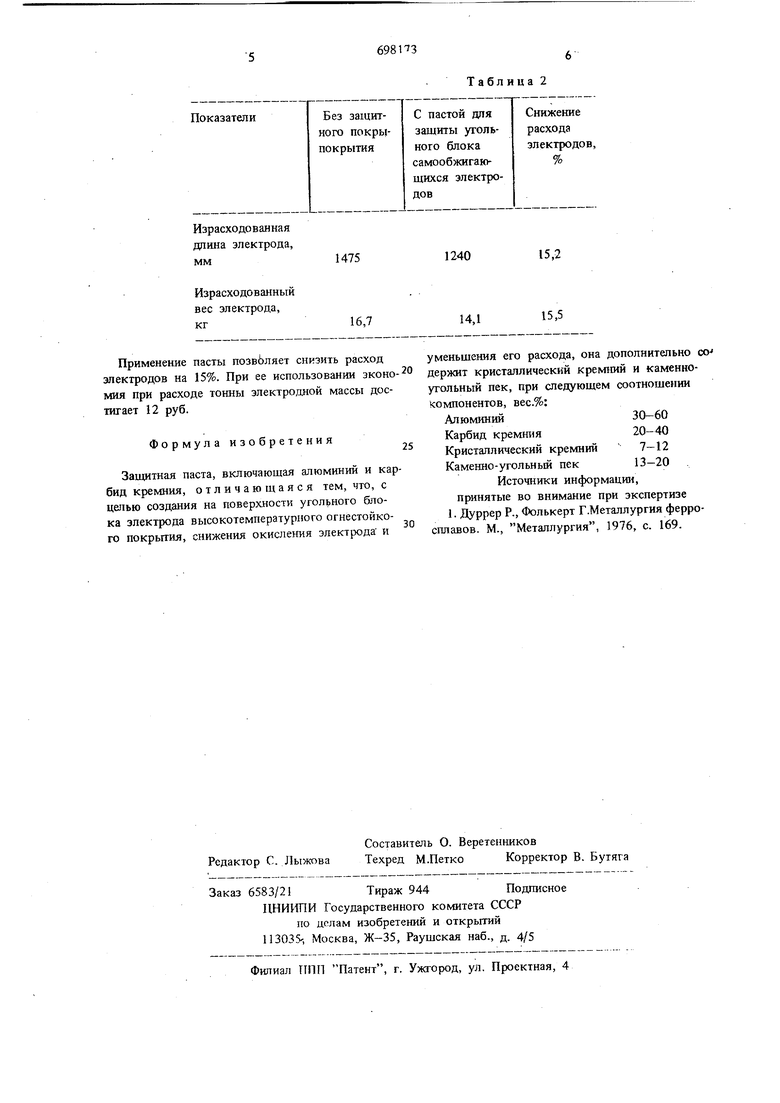

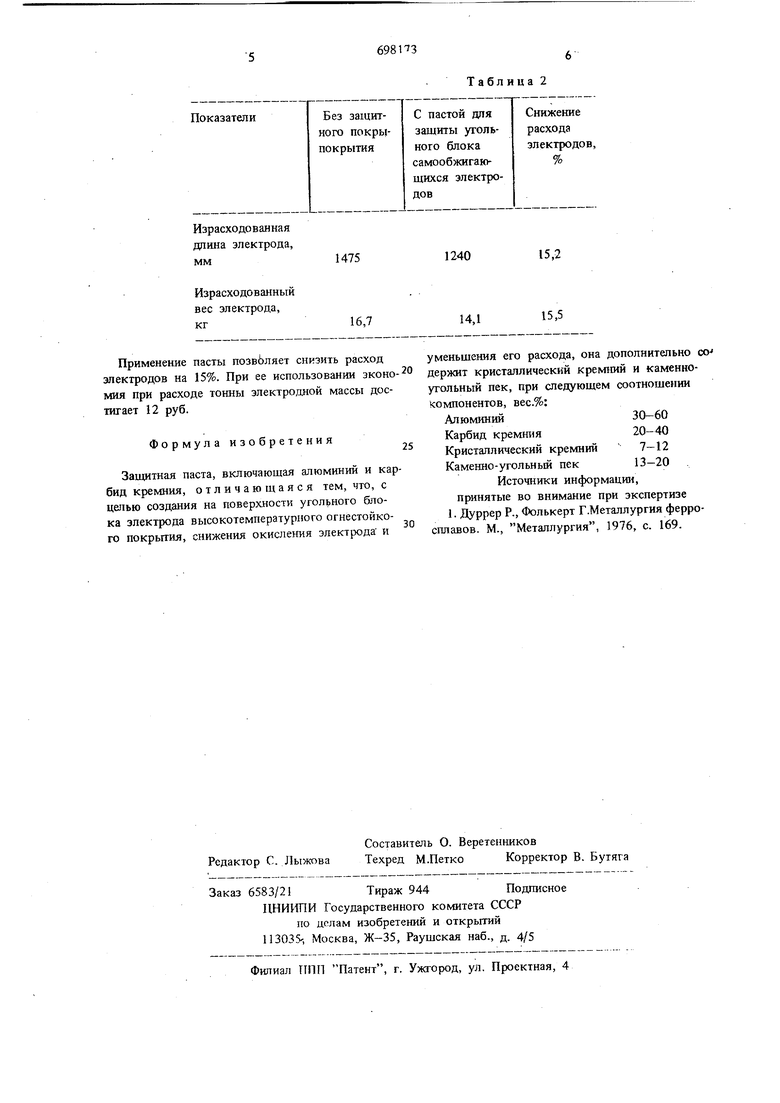

Результаты проведенных опытов показывают, что при использовании пасты достигается снижение окиспяемости образцов на 5-6%. Опробование работы самообжигающегося элек трода, внутренняя поверхность кожуха которого была покрыта пастой для создания защитноГО покрьггня, проводят на однофазной дуговой печи мощностью 140 кВт. Для сравнения в этой же печи работают на электроде без покрытия. С каждым электродом проплавляют 300 кг шихты. Расход электродов приведен в табл. 2.

Израсходованная длина электрода, мм

Израсходованный

вес электрода,

кг Применение пасты позволяет снизить расход электродов на 15%. При ее использовании эконо мия при расходе тонны электродной массы достигает 12 руб. Формула изобретения Защитная паста, включающая алюминий и кар бид кремния, отличающаяся тем, что, с цепью создания на поверхности угольного блока электрода высокотемпературного огнестойкого покрытия, снижения окисления электрода и

Таблица 2

15,2

1240

15,5

14,1 уменьшения его расхода, она дополнительно со держит кристаллический крешшй и каменноугольный пек, при следующем соотношении компонентов, вес.%: Алюминий30-60 Карбид кремния20-40 Кристаллический кремний7-12 Каменно-угольный пек13-20 Источники информации, принятые во внимание при экспертизе 1. Дуррер Р., Фолькерт Г.Металлургия ферросплавов. М., Металлургия, 1976, с. 169.

Авторы

Даты

1979-11-15—Публикация

1976-11-04—Подача