гакшихся электродов является оптимальное содержайие связуюцего в составе электродных масс. Многолетней практикой устанойлено, что содержание связующего должно составлять 18-28%. Элёктрбдная масса с содёржамйЖй каменноугольного пека более 28% тоебует значительних затрат энергии на коксование электрода,, не обеспечи|Вает оптимального уровня и положё ние зоны коксования. Уменьшение количест ва пека менее 18% не обеспечивает прочной связи компонентов между собой, резко снижает физикомеханич;еские свойства самообжигающегося электрода..

Исследованиями установлено, что элект,родные массы, содержащие 1040% термоантрапита, обладают наибЬлее высокими Физико-механическими- xatoak териСти ками. Увеличение содержания термоантрацита более 40% повлечет за собЬй снижение механической прочности рабочего конца электрода, а

. уменьшение его доли ниже 10% привепет к уменьшению термической стойкости угольного блока.

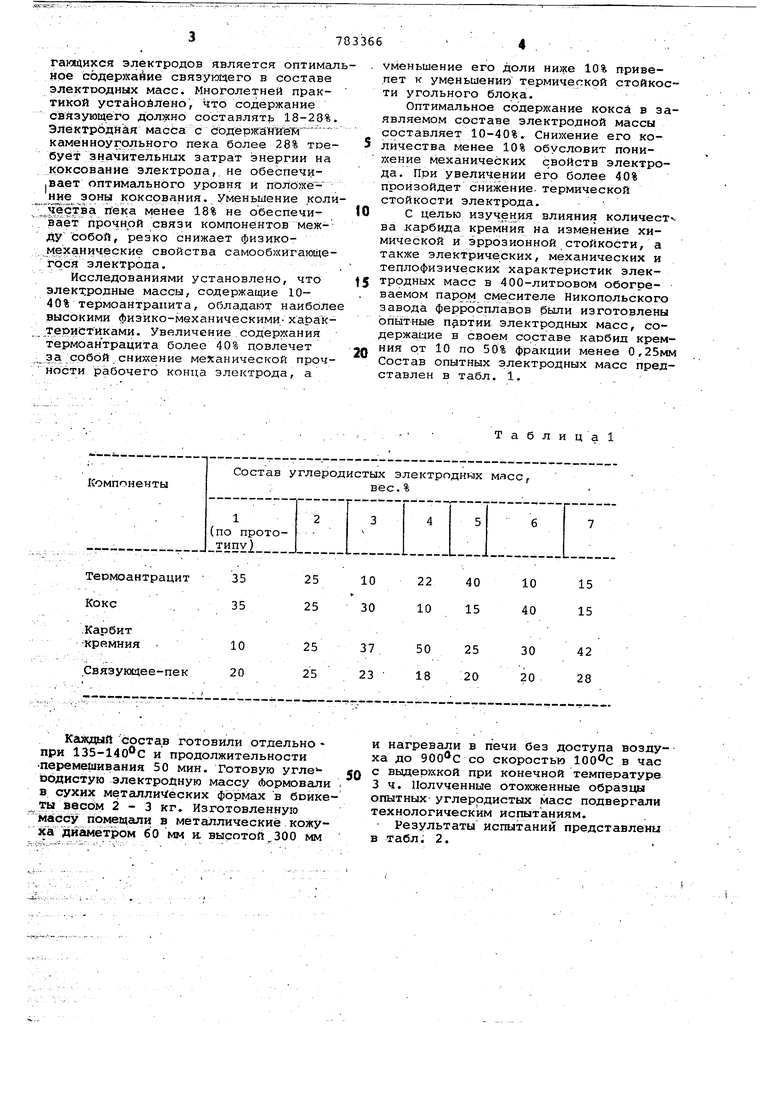

Оптимальное содерх ание коксй в заявляемом составе электродной массы составляет 10-40%. Снижение его ко5 лйчества менее 10% обусловит понижение механических свойств электрода. При увеличении его более 40% произойдет снижение, термической стойкости электрода. С целью изучения влияния кoличecт. ва .карбида кремния на изменение химической и эррозионной стойкости, а также электрических, механических и теплофизиче ских характеристик электродных масс в 400-литоовом обогреваемом паром смесителе Никопольского завода ферросплавов были изготовлены опытные электродных масс, содержание в своем составе каобид кремния от 10 по 50% фракции менее 0,25мм Состав опытных электродных масс представлен в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU998336A1 |

| Защитная паста для самообжигающихсяэлЕКТРОдОВ | 1979 |

|

SU834944A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1975 |

|

SU600212A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU960315A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

Казедый Состав готовили отдельно при 135-140 0 и продолжительности перемешивания 50 мин. Готовую углеобдистую электродную массу Формовали . в сухих металли еских формах в бсикеты весом 2-3 кг. Изготовленную массу по ме1дали в металлические кожуха диаметром 60 мм и. высотой 300 мм

Таблица

и нагревали в печи без доступа воздуха до 900®С со скоростью в час с выдержкой при конечной температуре 3ч. Полученные отожженные образцы опытных углеродистых масс подвергали технологическим испытаниям.

Результаты испытаний представлены в табл. 2. Механическая прочнопть на разрыв, кгс/см Удельное электросопротивлегние,ом. Пористость,% Окисляемость,% Модуль Юнга, Ю кгс/см Коэффициент линейного расширения, 106,1/Ос 5,23 4,67 КоэфАициент теплопроводности, Вт/м.гр. 2,61 3,16 Критерий термо920 1260 стойкости

Использование предлагаемой углеродистой электродной массы позволяет значительно повысить ее теплофизические характеристики.

Для определения влияния карбида кремния на химическую и эррозионную стойкость электрода образцы извлекали из кожухов, взвешивали и в первой сеоии опытов подвергали обжигу в окис лительной атмосфере (КИСЛОРОДОМ возВес образца после обжига до 9000с, г 729,4 728.1 727,3 Вес обоазца после обжига в окислительной атмосферепри 15000с.г 656,5 680,8 690.2

Таблйца2 26,1 93,6 21,8 5,1 4,61 3,19 1285

духа) при температуре в течение 0,5 во второй серии помещгши в расплав ишака силикомаоганца, состава, вес.%: Нп 16,5; S iO« 49,6/ СаО 11,о; ИдО 7.41; 10.7; Р

0 0,02,.температура которого составляла , и где они наход ились в течение 5 ч, посл чего производили определение потери их веса. Результаты испытаний приведены в таОл.З 7,3 25,7 26,8 18,4 8,3 4,0 4,54 4,69 4,92 4,73 3,26 3.02 3,20 1330 1240 1270 724,6 727,8 727,9 725,6 695,6 679,0 684,5 692,2 Вес образца после обжига 730,8 729,0 727,9 до 9.,г .Вес образца после нахождения в шлаковом 643,2 672,1 676,8 расплаве, г .

Резульгаты проведенных исйытаний свидетельствуют, что химическая и эрроэионная стойкость электродов с использованием предлагаемого повысилась более, чем в два раза.

Была изготовленапромы11ше;Нная паотия электродной массы составов и 3 в количестве 300 т с содержанием 10 и 37% карбида кремния и подвергнута сравнительным испытаниям на промышленной электропечи РПЗ-63И1 при .выплавке силикомаиганца.

Удельный расход .электродов, работакяцих на предлагаемом составе электродной массы, составил 19,7 против 21,9 кг/т ПРИ использовании извёстйой массы, содержащей 10% SiC, т. е. снижен на 2,2 кг/т.

Экономический эффект от внедрения предлагаемой массы достигается как .за счет использования в качестве карбида кремния 6тход;ов производства абра зивной и электродной продукции, что позволит снизить себестоимость 1 т электродной массы на 5-10 рублей, так и за счет снижения расхода электрода, ,

0,0022 X 77 0,17 руб.

Продолжение табл. 3

(77 - себестоимость 1 тонны электрод5 ной массы, руб.).

Общий эффект от использования 1 т массы составит 5,17-10,17 рублей.

Формула изобретения

Углеродистая масса для самообжигающихся электродов, включающая термоантрацит, кокс, карбид кремния и пек, отличаю щаяс я Тем, что, с целью повышения химической и эррозйонной стойкости самообжигающихся электродов, она содержит компоненты в следующем соотношении, вес.%:

Термоантрацит 10-40 Кокс10-40

Карбид .

кремния25-50

Каменноугольный пек 18-28.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-30—Публикация

1979-03-16—Подача