1

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки профильного материала, и может быть использовано в заготовительноштамповочных цехах машиностроительных предприятий.

Известны устройства для гибки с растяжением профильного материала, содержащие монолитную оправку, по которой изгибается заготовка, зажатая концами в зажимах.

Недостатком устройств является передача сил трения между заготовкой и оправкой, возникающих при растяжении изогнутой заготовки, на ее зажимы через саму заготовку. Это приводит к неравномерному ее растяжению по длине и переменной по длине величине пружинения.

Известно устройство для гибки профилей с растяжением, содержащее оправку, выполненную из основания и сопряженного с ним секционного обода с рабочим контуром. Секции обода установлены на осях пластинчатой цепи, связанной с зажи.мами заготовки.

Такое устройство позволяет передать на зажимы заготовки силы трения между заготовкой и секциями обода через пластинчатую цепь и обеспечить равномерное растяжение заготовки по длине.

Целью изобретения является снижение стоимости составной оправки за счет повыщения ее универсальности.

Это достигается тем, что основание оправки выполнено переналаживаемым с фиксацией настроенного контура легкоплавким

заполнителем.

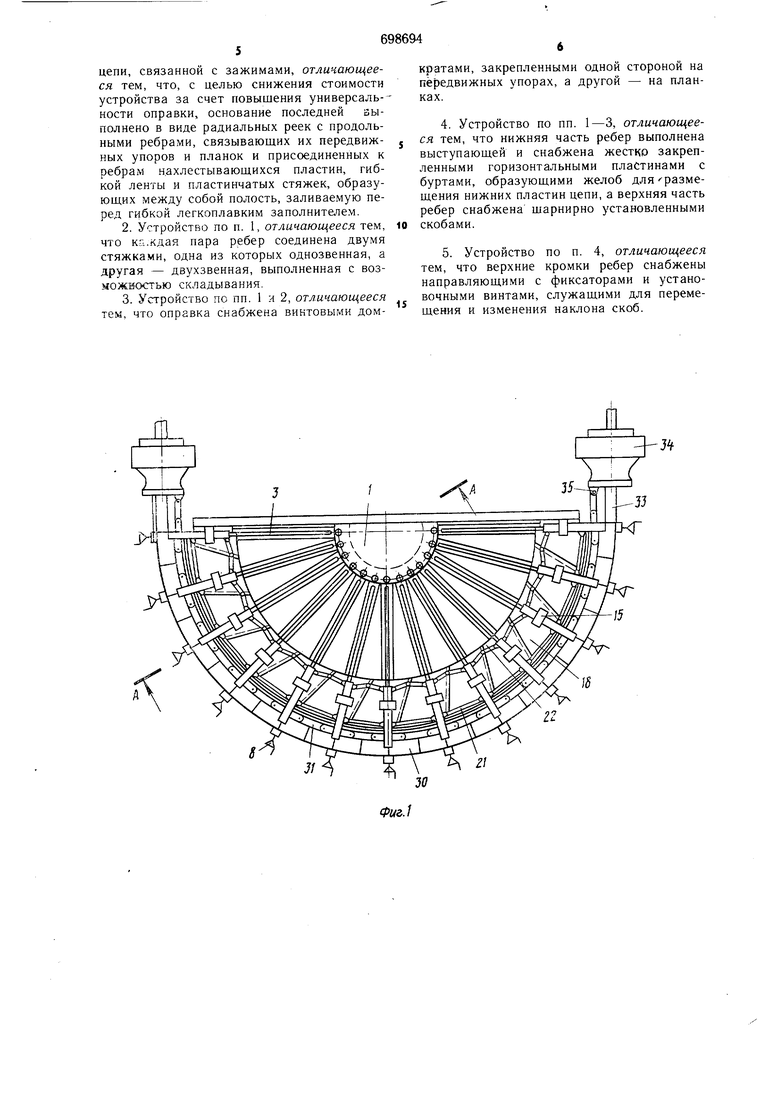

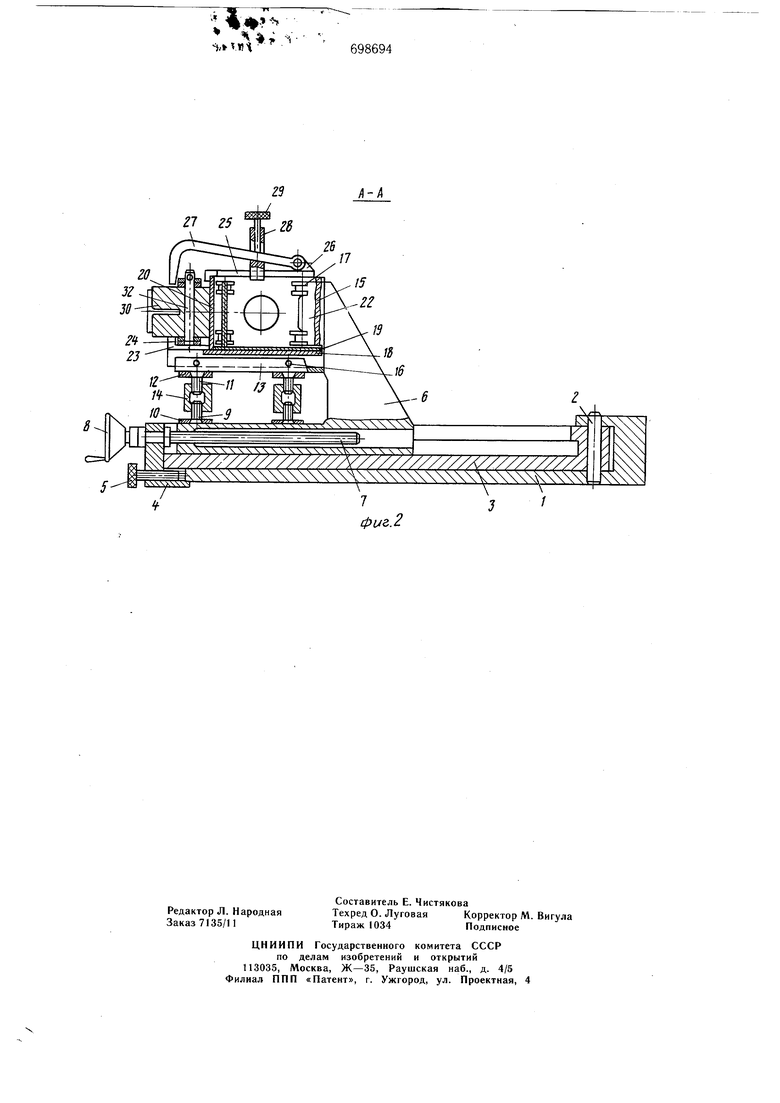

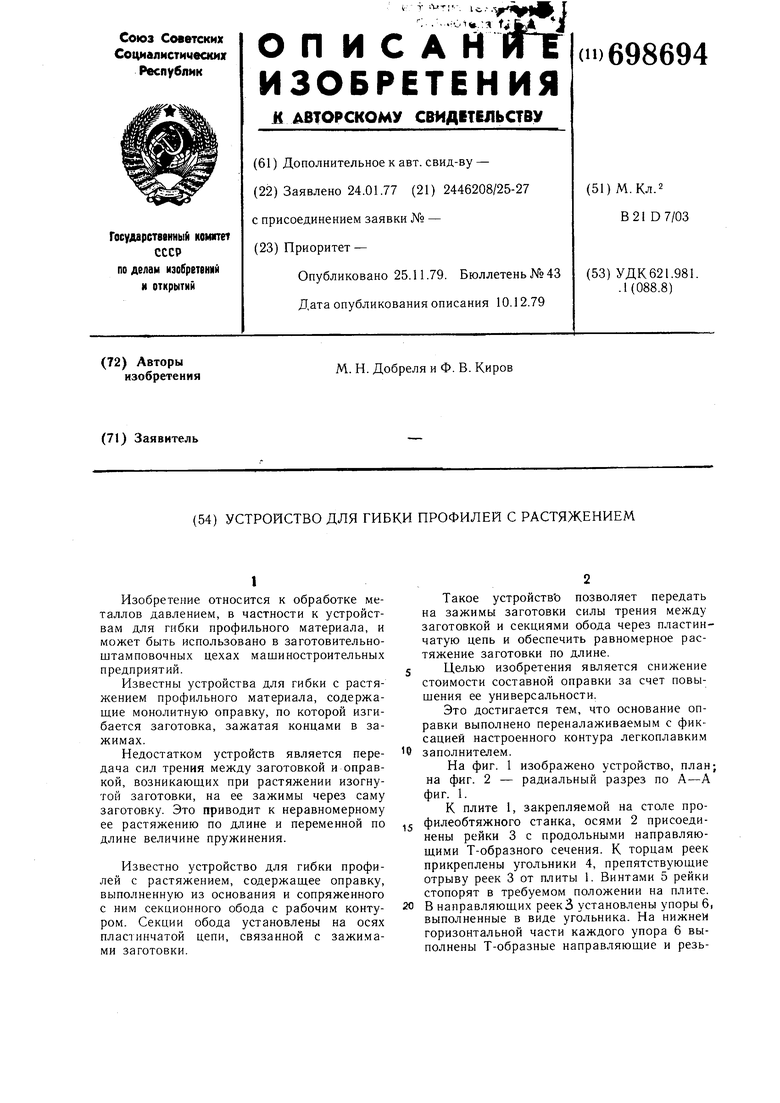

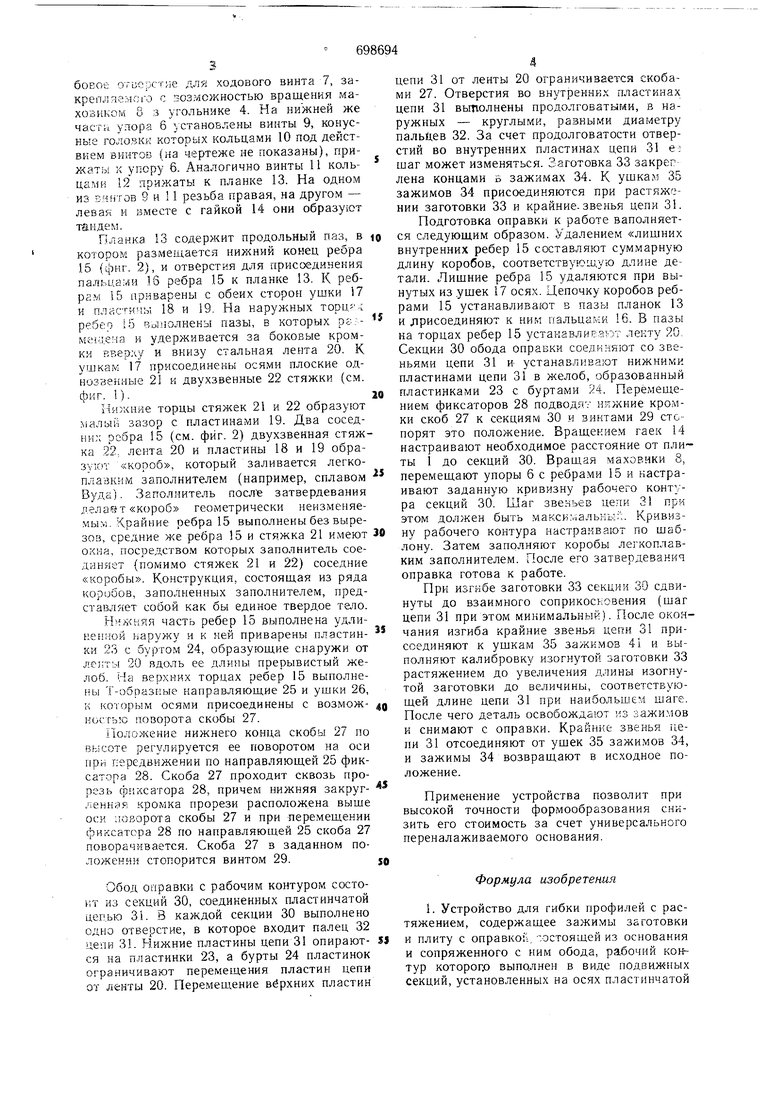

На фиг. 1 изображено устройство, план; на фиг. 2 - радиальный разрез по А-А фиг. 1.

К плите 1, закрепляемой на столе профилеобтяжного станка, осями 2 присоединены рейки 3 с продольными направляющими Т-образного сечения. К торцам реек прикреплены угольники 4, препятствующие отрыву реек 3 от плиты 1. Винтами 5 рейки стопорят в требуемом положении на плите.

В направляющих реекЗ установлены упоры 6, выполненные в виде угольника. На нижней горизонтальной части каждого упора 6 выполнены Т-образные направляющие и резьбоЕое OTuepcTiie для ходового винта 7, закрепляемо |-o с зозмсжностью вращения махозиком 8 3 угольнике 4. На нижней же часта упора 6 установлены винты 9, конусные головки которых кольцами 10 под действием винтов (на чертеже не показаны), прижаты к упору 6. Аналогично винты 11 кольцами 12 прижаты к планке 13. На одном из винтов 9 и 11 резьба правая, на другом - левая и вместе с гайкой 14 они образуют тандем. Планка 13 содержит продольный паз, в котором размещается нижний конец ребра 15 (фиг. 2), и отверстия для присоединения пальцами 16 ребра 15 к планке 13. К ребрам 15 приварены с обеих сторон ушки 17 и плйс-гимы 18 и 19. На наружных . ребер 15 во олнены пазы, в которых ps;мецена и удерживается за боковые кромки вверху и внизу стальная лента 20. К ушкак 17 присоединены осями плоские однозвенные 21 и двухзвенные 22 стяжки (см. фкг. 1). Нижн-че торцы стяжек 21 и 22 образуют алый зазор с пластинами 19. Два соседн.и;; ребра 15 (см. фиг. 2) двухзвенная стяжка 22; лента 20 и пластины 18 и 19 образуют «короб, который заливается легкоплавким заполнителем (например, сплавом Вуда). Заполнитель после затвердевания делает «короб геометрически неизменяе.vibi.i. Крайние ребра 15 выполнены без вырезов, средние же ребра 15 и стяжка 21 имеют окна, посредством которых заполнитель соединяет (помимо стяжек 21 и 22) соседние «коробы. Конструкция, состоящая из ряда коробов, заполненных заполнителем, представляет собой как бы единое твердое тело. Нижняя часть ребер 15 выполнена удлиненной наружу и к ней приварены пластинки 23 с буртом 24, образующие снаружи от ленты 20 вдоль ее длины прерывистый желоб. На верхних торцах ребер 15 выполнены Т-образные направляющие 25 и ушки 26, к которым осями присоединены с возможностью поворота скобы 27. Положение нижнего конца скобы 27 по высоте регулируется ее поворотом на оси при передвижении по направляющей 25 фиксатора 28. Скоба 27 проходит сквозь прорезь фиксатора 28, причем нижняя закругленная кромка прорези расположена выше оси поворота скобы 27 и при перемещении фиксатора 28 по направляющей 25 скоба 27 поворачивается. Скоба 27 в заданном положении стопорится винтом 29. Обод оправки с рабочим контуром состоит из секций 30, соединенных пластинчатой цепью 31. 3 каждой секции 30 выполнено одно отверстие, в которое входит палец 32 цепи 31. Нижние пластины цепи 31 опираются на пластинки 23, а бурты 24 пластинок ограничивают перемещения пластин цепи от ленты 20. Перемещение верхних пластин цепи 31 от ленты 20 ограничивается скобами 27. Отверстия во внутренних пластинах цепи 31 вьтолнены продолговатыми, в наружных - круглыми, разными диаметру пальЦев 32. За счет продолговатости отверстий во внутренних пластинах цепи 31 е; шаг может изменяться. Заготовка 33 закрес лена концами Б зажимах 34. К ушкам 35 зажимов 34 присоединяются при растяжении заготовки 33 и крайние-звенья цепи 31. Подготовка оправки к работе ваполняется следующим образом. Удалением «лишних внутренних ребер 15 составляют суммарную длину коробов, соответствующую длине детали. Лищние ребра 15 удаляются при вынутых из ушек 17 осях. Цепочку коробов ребрами 15 устанавливают в пазы планок 13 и присоединяют к ним пальцами 16. В пазы ка торцах ребер 15 устанавливают лекту 20, Секции 30 обода оправки соединяют со звеньями цепи 31 и устанавливают нижними пластинами цепи 31 в желоб, образованный пластинками 23 с буртами 24. Перемещением фиксаторов 28 подводят нижние кро.мки скоб 27 к секциям 30 и винтами 29 стопорят это положение. Вращением гаек 14 настраивают необходимое расстояние от плиты 1 до секций 30. Вращая маховики 8, перемещают упоры 6 с ребрами 15 и настраивают заданную кривизну рабочего контура секций 30. Шаг звеньев цели 3 при этом должен быть макси:,,алькы;:. Кривизну рабочего контура настраивают по шаблону. Затем заполняют коробы легкоплавким заполнителем. После его затвердевания оправка готова к работе. При изгибе заготовки 33 секции 30 сдвинуты до взаимного соприкосновения (шаг цепи 31 при этом минимальный). После окончания изгиба крайние звенья цепи 31 присоединяют к ушкам 35 зажимов 41 и выполняют калибровку изогнутой заготовки 33 растяжением до увеличения длины изогнутой заготовки до величины, соответствующей длине цепи 31 при наибольшем шаге. После чего деталь освобол дают из зажимов и снимают с оправки. Крайние звенья цепи 31 отсоединяют от ущек 35 зажимов 34, и зажимы 34 возвращают в исходное положение. Применение устройства позволит при высокой точности формообразования снизить его стоимость за счет универсального переналаживаемого основания. Формула изобретения 1. Устройство для гибки профилей с растяжением, содержащее зажимы заготовки и плиту с оправкой,остоящей из основания и сопряженного с ним обода, рабочий контур которого выполнен в виде подвижных секций, установленных на осях пластинчатой цепи, связанной с зажимами, отличающееся тем, что, с целью снижения стоимости устройства за счет повышения универсальности оправки, основание последней зыполнено в виде радиальных реек с продольными ребрами, связывающих их передвижных упоров и планок и присоединенных к ребрам нахлестывающихся пластин, гибкой ленты и пластинчатых стяжек, образующих между собой полость, заливаемую перед гибкой легкоплавким заполнителем. 2.Устройство по п. 1, отличающееся тем, что ка.кдая пара р.ебер соединена двумя стяжками, одна из которых однозвенная, а другая - двухзвенная, выполненная с возможвостью складывания. 3.Устройство по пп. 1 и 2, отличающееся тем, что оправка снабжена винтовыми домкратами, закрепленными одной стороной на передвижных упорах, а другой - на планках. 4.Устройство по пп. 1-3, отличающееся тем, что нижняя часть ребер выполнена выступающей и снабжена жестко закрепленными горизонтальными пластинами с буртами, образующими желоб для размещения нижних пластин цепи, а верхняя часть ребер снабжена щарнирно установленными скобами. 5.Устройство по п. 4, отличающееся тем, что верхние кромки ребер снабжены направляющими с фиксаторами и установочными винтами, служащими для перемещения и изменения наклона скоб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки профилей с растяжением | 1976 |

|

SU733779A1 |

| Передвижная металлическая опалубка | 1985 |

|

SU1281678A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| УСТРОЙСТВО СБОРКИ ПРУЖИННОГО БЛОКА, УЗЕЛ ФОРМИРОВАНИЯ СКОБЫ И УЗЕЛ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА ДЛЯ НЕГО | 2004 |

|

RU2277028C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| КОНТЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566250C1 |

| УДЛИНЕННЫЙ ЭЛЕКТРИЧЕСКИЙ ПРОВОДНИК, ПРИСПОСОБЛЕННЫЙ ДЛЯ ЭЛЕКТРИЧЕСКОГО СОЕДИНЕНИЯ С ЭЛЕКТРИЧЕСКИМ КОНТАКТОМ | 2003 |

|

RU2337441C2 |

| Станок для гибки профилей с растяжением | 1982 |

|

SU1148669A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931396A2 |

| СПАЛЬНАЯ ПОЛКА ПАССАЖИРСКОГО ВАГОНА | 2006 |

|

RU2328393C1 |

-J

; ,.

698694 25

Авторы

Даты

1979-11-25—Публикация

1977-01-24—Подача