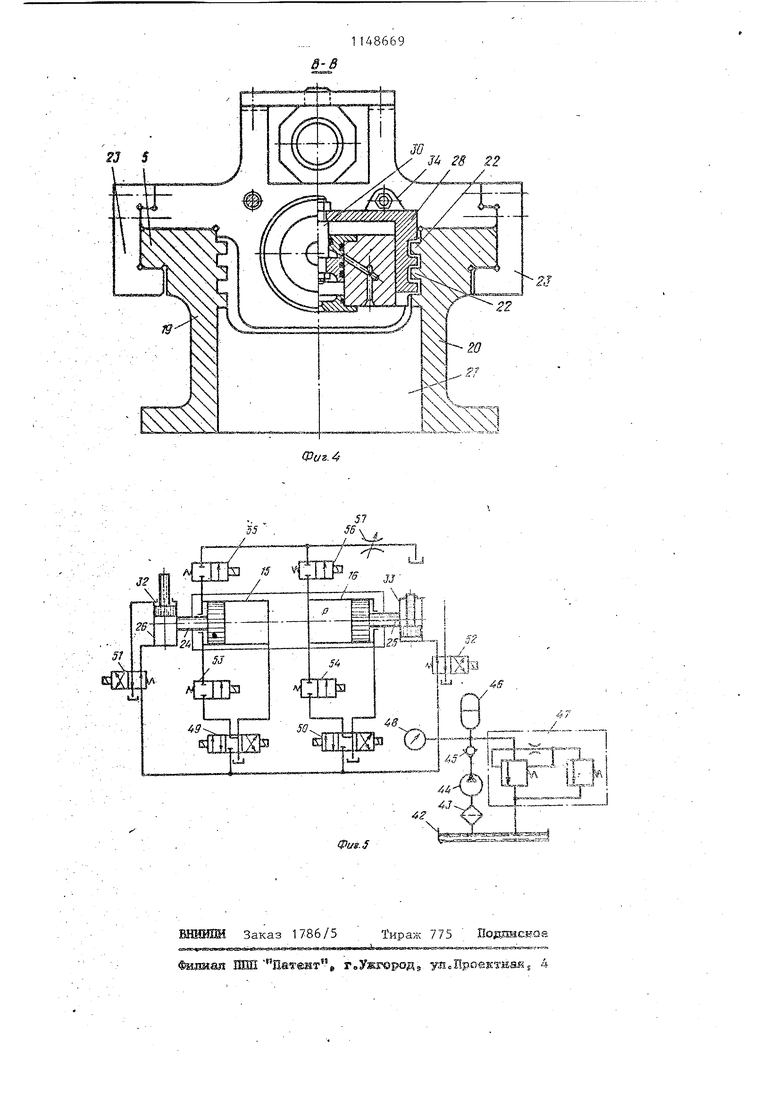

t Изобретение относится к обработ ке металлов давлением и может быть использовано на предприятиях ави;ационной и других отраслей промышленности при изготовле,нии криволинейных, деталей из профилей. Известен профилеобтяжнои станок с,поворотным столом, на котором закреплена гибочная оправка, а рас тяжной гидроцилиндр, смонтирован на каретке, установленной на напра ляющих станины с возможностью пере мещения йод действием силового при вода перемещения. Каретка растяжного цилиндра впроцессе формообразования перемещается по направ.ЛЯЮ1Щ-Ш станины гидродвигателем чер редуктор lJ. . . - . Данный привод перемещения каретки компактен, но его затрудните но применять при больших усилиях растяжения, т.е, растет модуль зуб чатых передач, а в случае применен пары винт - гайка трение при большом осевом усилии вызьшаёт интенсивньш износ пары. Механический пр вод перемещения каретки используют только при сравнительно.небольших усилияхрастяжения. Наиболее близкой к изобретению является машина для формовки профилей с растяжением, в каретка (ползун) перемещается цилинд ром с:двусторонним штоком, закрепленным на станине. Привод приг.оден для использования при больших усилиях растяжения 2 . Недостатком привода является большая длина цилиндра - ход его порщня должен быть- равен/длине заг товки (или меньше длины заготовки на величину хода поршня растяжного ) . Длинный цилиндр в кодит 3-а габариты станка и увеличива занимаемую станком площадь. Необходимость в длинном гидроцилиндре перемещения каретки ограничивает наибольшую длину заготовки, изгибаемую на станке. Цель изобретения - уменьшение габаритов станка. Для достижения поставленной цел в станке для гибки профилей с растяжением, содержащем поворотньй стол, станину, в направляющих кото рой установлена каретка с растяжны цилиндром, и гидравлический механизм перемещения каретки, последни 92 выполнен в виде по меньшей мере , вух соосных гидроцилиндров и узлов, связывающих их штоки со станиной, при этом указанные узлы выполнены с возможностью поочередного взаимодействия со станиной. Узлы соединения штоков со станиной выполнены в виде корпусов, установленных на направляющих, смонтированных на станине, элементов, связывающих корпусы со станиной, двух параллельно расположенных тяг, на одном конце каждой из которых установлены два ограничительных упора, при этом тяги другими концами жестко, закреплены каждая ita одном из корпусов, а упоры установлены с возможностью поочередного взаимодейстВИЯ с другим корпусом. . -На боковых поверхностях корпусов вьтолнены продольные пазы, а на направляющих станины, в которых установлены ко|5пусы, выполнены продольные выступы, входящие в пазы .корпуЭлементы-соединения,корпусов со станиной выполнены в виде шпонок, связанных с приводом, а в продольных выступах направляюи ичх станины выполнены поперечные пазы для размещения этих шпонок, причем на сторонах каждой шпонки,,обращенных к выступам станины, выполнены пазы с профилем, соответствуюш 1м профилю продольных выступов станины. На фиг. 1 изображен станок, видсверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид J3 на фиг. 2, на фиг-, 4 - разрез В-В на фиг. 3; на фиг. 5 - принципиальная гидросхема-перемещения каретки. В станине 1 установлен поворотньй стол 2. На столе 2 закреплены стойки 3, на которых установлена гибочная оправка 4. На направляющих 5 (фиг. 4) станины 1 установлена каретка 6 с растяжным цилиндром 7, на щтоке которого закреплен зажим 8 заготовки 9. Второй конец заготовки 9 закреплен в зажиме 10, упирающемся в торец гибочной оправки 4. Параллельно направляющим 5 станины 1 установлены направляющие 11, на которых установлена с возможнрстью перемещения от электродвигателя 12 каретка 13 прижимного узла 14. Средняя часть каретки 6 содержит прилив вниз, в котором выполнена расточка, параллельная .продольной оси направляющих. В расточке каретки 6 установлены гидроцилиндры 15 и 16 с буртами на корпусе. Для компенсации неточностей изготовления усилия цилиндров 15 и 16 передаются на каретку 6 буртами через сферические шайбы 17. Пакет шайб 17 поджат гайкой 18, ввернутой в расточку- каретки 6 ., Вьггянутая часть станины 1 коробчатого сечения и вьтолнена в виде двух продольных балок 19 и 20, соед ненных поперечными ребрами 21. На внутренних сторонах верхней части балок 19 и 20 вьтолнены продольные внутренние направляющие 22, предста ляющие в поперечном сечении сочетание прямоугольных вьютупов и.впадин Верхние впадины направляющих 22 в балках 19 и 20 служат одновременно направляюищми для каретки 6. От опрокидывания с направляющих 5 каретк 6 удерживается скобами 23, прикрепленными к каретке 6 винтами. К штокам 24 и 25 гидроцилиндров 15 и 16. шарнирно присоединены корпу сы 26 и 27 узлов соединения штоков 24 и 25 со станиной- 1. На боковых сторонах корпусов 26 rf 27 выполнены го4)изонтальные пазы (на фиг. 4 закр ты П-образной шпонкой 28), которы ш корпусы установлены на направляющих 22 станины 1. Также на боковых сторонах корпусов 26 и 27 вьтолнены справа и слева по одной вертикально прорези, в которых размещены вертикальные планки П-образных шпонок 28 и 29, являющихся элементами соединения корпусов 26 и 27 со станино 1, Последние серединой горизонтальной .планки присоединены к штокам .30 и 31 гидроцилиндров 32 и 33, выполненных в расточках корпусов 26 и 27. На .вертикальных планках П-образньк шпонок 28 и 29 выполнены, как И на корпусах 26 и 27, горизонтальн пазы, ответные направляющим 22 стан ны. Причем ширина выступов и впадин как у направляющих 22, так и пазов на шпонках 28 и 29 одинакова. Корпу са 26 и 27 содержат- (фщ . 2 ц 3) вертикальные приливы 34 и 35. В ка :ретке 6 выполнены два сквозных продольных отверстия с резьбовыми 9 .4 расточками на концах, в которых уста.новлены направляющие втулки 36 и 37. В последних, а также в отверстиях приливов 35 установлены с возможностью перемещения тяги 38. Последние закреплены неподвижно в приливах 34, а на противоположных концах содержит бурт 39 и упорное кольцо 40, являющиеся ограничительными упорами и расположенные один от другого на расстоянии, близком (несколько меньшим) к величине хода поршней гидроцилиндров 15 и 16. Выступы внутренних направляющих 22 станины 1 перерезаны вертикальными прорезями 41, ширина которых равна толщине вертикальных пЛанок П-образных шпонок 28 и 29. Шаг между прорезями 41 равен расстоянию между буртом 39 и упорным кольцом 40 (или равен частному от деления этого расстояния Hai целое число) . Для регистрации крайнего верхнего и крайнего нижнего положений штоков 30 и 31 с П образнымй шпонками 28 и 29 на корпусах 26 и 27 установлены конечные выключатели (не показаны). Для регистрации упора в прилив 35 бурта 39 или упорного кольца 40 на приливах 35 также установлены конечные выключатели (не показаны). Корпусы 26 и 27, а следовательно, и штоки 24 и 25 соединены со станиной 1 при нижнем положении штоков 30 и 31 и П-образных шпонок 28 и 29. При этом выступы на боковых сторонах вертикальных планок шпонок 28 и 29 расположены в прорезях 41 против выступов направляющих 22 станины 1, и корпусы 26 и 27 лишены возможности перемещения вдоль станины 1. I При верхнем положении штоков 30 и 31 со шпонками 28 и 29 выступы на боковых сторонах вертикальных планок П-образных imoHOK 28 и 29 располржены против впадин направляющих 22, а впадины шпонок 28 и 29 против выступов направляющих 22, и корпус.ы 26 и 27 в этом случае имеют возможность перемещения вдоль стани ны 1 по направляюш им 22. Гидросистема питания цилиндров tS, 16, 32 и 33 (фиг. 5) содержит бак 42, фильтр 43, насос 44,.обратный клапан 45. Для обеспечения возможности ускоренных перемещений поршней в линии нагнетания установлен пнеёмогидравлический аккумулятор

46, для предохранения гидросистемы от перегрузок - предохранительный клапан с переливным золотником 47, для контроля давления в линии нагнетания - манометр 48.

Для управления потоками масла в цилиндры установлены распределители 49-52, причем левые полости гидроцилиндрбв 15 и 16 соединены с распределителями 49 и 5i) через отсекатели 53 и 54 потока (сливные золотники) . Левые полости цилиндров 15 и 16 соединены также через отсекатёли 55 и 56 потока е регулируемым дросселем 57 и далее - со сливом. Для создания на сливе гидросистемы подпора все сливные трубопроводы объединены в одну магистраль н. на ней установлен подпорный клапан (не показан).

Устройство работает следующим образом.

Перед началом формообразования в растяжном цилиндре 7 создается необходимое да,вление и заготовка 9 :нагружается усилием растяжения. При необходимости прижимным узлом 14 прикладывают к заготовке 9 поперечное усилие и включают вращение стола 2. Заготовка 9, наматываясь на гибочную оправку 4, перемещается (фиг. 1 и 2) вправо и тянет за собой шток растяжного цилиндра 7, а через последний прикладывает тянущее усилие вправо к каретке 6. Корпус 27 соединен со станиной 1, распределитель 50 находится в среднем положении, отсекатель 54 закрывает, а отсекатель 56 открьшаёт проток масла. Отсекатель 55 закрыт, отсекатель 53 открыт, распределитель 49 соединяет каналы в .соответствии с левой позивдей на схеме. Корпус 26 разъединен со станиной 1.

Усилие, приложенное к каретке 6, создает в левой полости цилиндра 16 давление, под действием которого масло вьщавливается из полости чере дроссель 57 в сливную магистраль, к каретка 6 перемещается влево. Правая полость цилиндра 16 заполняется под действием подпора в сливной магистрали. В левую полость цилиндра; 15 постулает через распределитель 4 масло из линии нагнетания насоса 44 и аккумулятора 46 и перемещает пор-шень со штоком 24 и корпусом 26 впрво. Из правой полости цилиндра 15

масло через распределитель 49 вытесняется в сливную магистраль. Поршень цилиндра 15 перемещается значительно быстрее, чем каретка 6. Это обеспечивается производительностью насоса 44 и аккумулятора 46. Вместе со штоком 24 и корпусом 26 перемещаются влево тяги 38. Б момент, когда бурты 39 упрутся в приливы 35, движение штока 24 и корпуса 26 прекра.тится, сработает соответствующий конечный выключатель и выдаст команду на переключение распределителя 51 и установку в среднее положение распределителя 49. При этом обе полости цилиндра 15 соединятся со сливом, и усилие на поршне цилиндра 15 резко упадет (оно будет равно произведению площади поперечного сечения штока на давление подпора). Масло из линии нагнетания поступит в верхнюю полость гидроцилиндра 32, переместит шток 30 со шпонкой 28 вниз и свяжет корпус 26 и йток 24 со станиной 1.

г

В момент, когда шток 30 со шпонкой 28 достигнет крайнего нижнего положения, сработает соответствующий конечный выключатель и вьщаст команду на открытие отсекателей 54 и 55, закрытие отсекателей 53 и 56, устаноку распределителя 50 в среднее положение и переключение распределителя 52. При этом сообщение левой полости цилиндра 15с распределителем 49 прекратится и откроется связь со сливно магистралью через отсекатель 55 и дроссель 57. Правая полость цилиндра 15 через распределитель 49 соединитс со сливной магистралью. Обе полости цилиндра 16 соединятся со сливом, и он перестанет воспринимать тянущее усилие с каретки 6. Это усилие будет восприниматься цилиндром 15 и через шток 24, корпус 26 и шпонку 28 передаваться на станину 1. При переключении распределителя 52 масло из линии нагнетания поступит в нижнюю полость цилиндра 33 и переместит его поршень со штоком 31 и шпонкой 29 в верхнее положение. Корпус 27 и шток 25 разъединятся со станиной 1.

При достижении шпонкой 29,крайнег верхнего положения сработает соответствующий конечный выключатель и вьщаст команду на переключение распределителя 50 в положение, соответствующее левой позиции на. схеме. Масло под давлением поступит в левую полость цилиндра 16 и вызовет ускоренное перемещение поршня со штоком 25 м корпусом 27 вправо. Когда прилив 35 упрется в упорное кольцо 40, сработает соответствзпощий конечный выключатель и вьздаст команду на уста новку распределителя 50 в среднее положение и переключение распределителя 52 в положение, соответствующее правой позиции на схеме. При этом обе полости цилиндра 16 соединятся через распределитель 50 со сливной магистралью, а масло из линии нагнетания поступит в верхнюю полость цилиндра 33. Шток 31 со шпонкой 29 переместится вниз и соединит корпус 27со станиной 1.. . При достижении поршня со штоком 31 и шпонкой 29 крайнего нижнего положения сработает соот.ветствующий конечный выключатель и вьщаст коман ды на закрытие отсекателей 54 и 55, отсекателей 53 и 56 и переключение распределителя 51 в положение, соот ветствующее правой позиции на схеме Цилиндр 15 перестает воспринимать тянущее усилие, приложенное к карет 6, это усилие начнет воспринимать цилиндр 16, а шток 30 Со шпонкой 28переместится вверх и разъединит корпус 26 со станиной 1,. При достижении, штоком 30 со шпонкой 28 крайнего верхнего положения с| аботает Соответствующий конечньй выключател и вьщаст команду на переключение распределителя 49 в положение, соот ветствзтащее левой позиции на схеме. Далее цикл работы гидросхемы повторяется. : о Для обе|Ьпечения возможности фор ;мообразования заготовок малого сечения, когда усилия растяжения малы и составляют величину одного порядк 69 8 с усилием холостого перемещения каретки, давление подпора в сливной магистрали должно создавать на поршнях цилиндров 15 и 16 усилие, близкое к усилию холостого перемещения каретки 6. При холостых перемещениях каретки 6 отсекатели 55 и 56 закрывают, а отс катели 53 и 54 открывают каналы протока масла, и управление перемещениями поршней гидроцилиндров 15 и 16 производится распределите лями 49 и 50. При этом изменяется последовательность управляющих команд на переключение распределителей 51 и 52.. Применение в качестве механизма перемещения каретки двух коротких гидроцилиндров (или двух групп гйдрохшлийдров) позволит снять ограничения по .длине формируемой на стенке заготовки и одновременно сделать, станок более компактным, более технологичным и снизить на 20% занимаемую с танк ом площадь. Снятие ограничений по длине заготовки позволит снизить, количество стыков в изготавливаемом на стайке изделии, а следовательно, ски-( зить трудоемкость изготовления при-, мерно на 0,05% и вес изготавливаемого изделия,что в авиационной технике имеет решающее значение. Снижение веса крупного самолета за счет уменьшения код7ичества стьжов может составить 20 кг , что даст экономический эффект за весь период эксплуатации самолета 200 тыс.руб. Исключение потребности в изготовлении длинных деталей гидроцилиндра и использовании крупногабаритного оборудования снижает стоимость изготовления станка, улучшает его технологичность. / 32 26 24 J7 257 JQ JS 8 и,ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для охватывающего протягивания | 1987 |

|

SU1567334A1 |

| Полуавтоматическая линия для сборки реечных щитов | 1976 |

|

SU648412A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Полуавтоматическая линия для сборки деревянных реечных щитов | 1981 |

|

SU939206A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| СТАНОК ДЛЯ СБОРКИ НАГЕЛЬНЫХ ЩИТОВ | 1973 |

|

SU379500A1 |

| Станок для гибки профилей намоткой | 1978 |

|

SU745574A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ПАЗОВ В ПЕТУШКАХ КОЛЛЕКТОРНЫХ ПЛАСТИН ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2385204C1 |

| Станок для гибки труб | 1985 |

|

SU1278062A1 |

1. СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙ С РАСТЯЖЕНИЕМ, содержащий поворотный стол, станину, в направляющиЗс которой установлена каретка с растяжным цилиндром, и гидравлический механизм перемещения каретки, отличающийся тем, что, с целью уменьшения габаритов станка, гидравлический механизм перемещения каретки выполнен в виде по меньшей мере двух соосных гидроцилиндров и узлов, связывающих их штоки со етаниной, при этом указанные узлы .выполнены с возможностью поочередного взаимодействия со станиной. 2. Станок по п. 1, о т л и ч а.ю щ и и с я тем, что узлы соединения штоков со станиной выполнены в виде корпусов, установленных на направляюищх, смонтированных 111 и i; 5.i f на станине, элементов, связывающих корпусы со станиной, двух параллельно расположенных тяг, на один конце каждой из которых установлены два ограничительных упора, при этом тяги другими концами жестко закреплены каждая на одном из корпусов, а упоры установлены с возможностью поочередного взаимодействияс другим корпусом. 3.Станок по пп. 1 и 2, о т л ичающийся тем, что на боковых поверхностях корпусов выполнены продольные пазы, а на направляющих станины, в которых установлены корпусы, выполнены продольные выступы, входяш 1е в пазы корпусов. 4.Станок по пп. 2 и 3, отличающийся тем, что элементы соединения корпусов со станиной выполнены в виде шпонок, связанных с приводом, а в продольных выступах направляющих станины выполнены поперечные пазы для размещения этих шпонок, причем на сторонах каждой 00 О) шпонки, обращенных к выступам станины, вьтолнены пазы с- профилем, О5 соответствующим профилю продольных со выступов станины.

Видб В .

- J4 -I

3-1 24 rj ,™-«:ra-,..7 Л- of- F ь p JL4,5,,:J J JbTZSS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 2963067, кл | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-04-07—Публикация

1982-11-18—Подача