1

Изобретение относится к обработке металлов давлением и может быть использовано в заготовительно-штамповочных цехах на предприятиях авиационной, автомобильной и других отраслей промышленности при гибка с растяжением профильных заготовок.

Известно устройство для гибки профилей с растяжением, содержащее оправку, представляющую соб.ой плоское тело с рабочим контуром, состоящее из древесно-слоистых плит с металлическими прокладками под ребро жесткости профиля 1.

Пакет соединяется болтами или заклепками в монолитное плоское тело. В данном устройстве при калибрукадем растяжении изогнутой по оправке заготовки между ними возникают силы трения. Составляющая силы трения, приложенная к заготовке, направлена против направления усилия растяжения и препятствует калибрующему растяжению.

Наиболее близким к предлагаемому по технической сущности является устройство для гибки профилей с растяжением, содержащее шаблон-оправку, состоящую из основания с рабочим контуром, выполненным по форме изделия 2 .

Однако этим устройством невозможно осуществить заданное калибрующее растяжение заготовки по всей длине дри любых углах изгиба.

Цель изобретения - повышение качества изготовляемых изделий путем обеспечения заданного калибрующего

10 растяжения заготовки по всей длине nj3H любых углгис изгиба.

Это достигается тем, что в предлагаемом устройстве оправка выполнена в виде основания и секционного

15 обода с рабочим контуром, секции которого соединены пластинчатой цепью изменяемого шага с пальцами, уста- . новленными в отверстиях, выполненных в секциях, а зажимы снабжены ушками 20 для закрепления при растяжении заготовки крайних звеньев цепи.

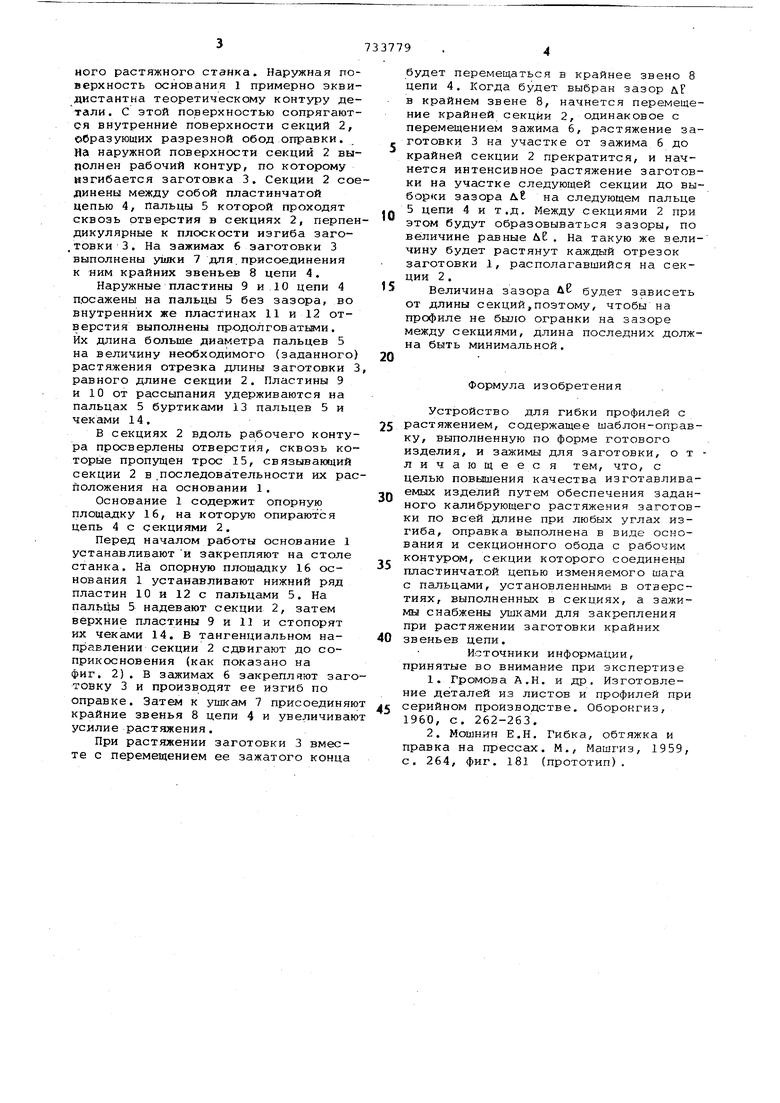

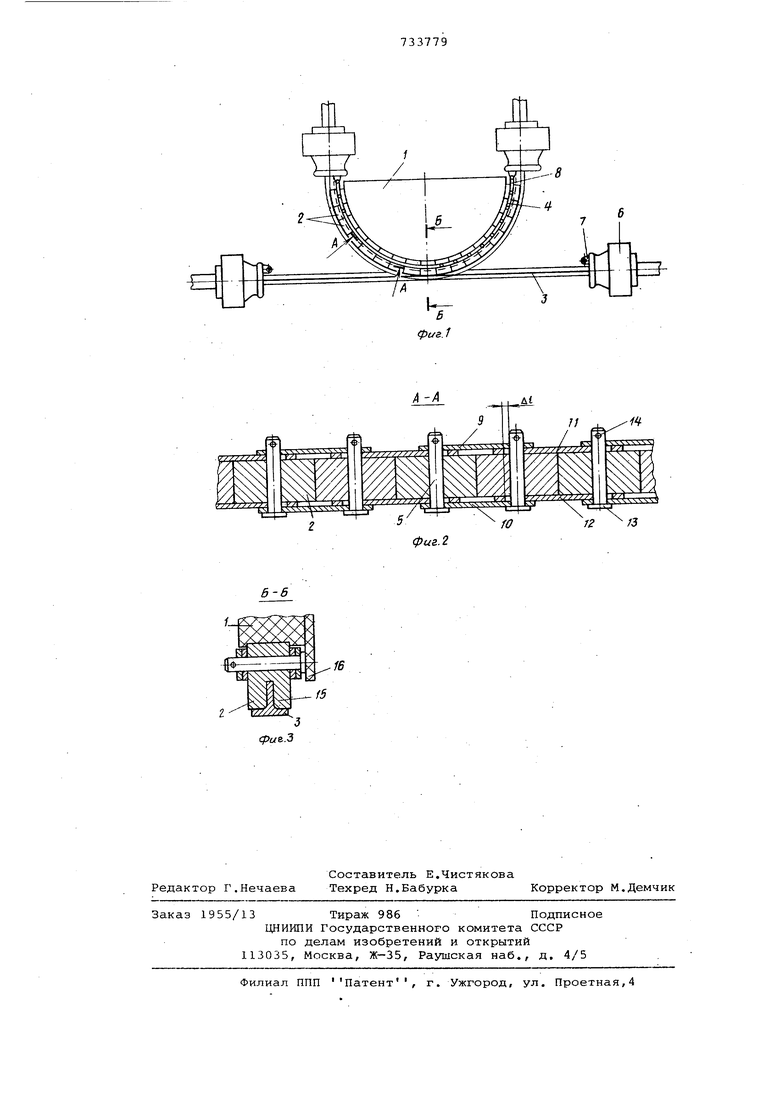

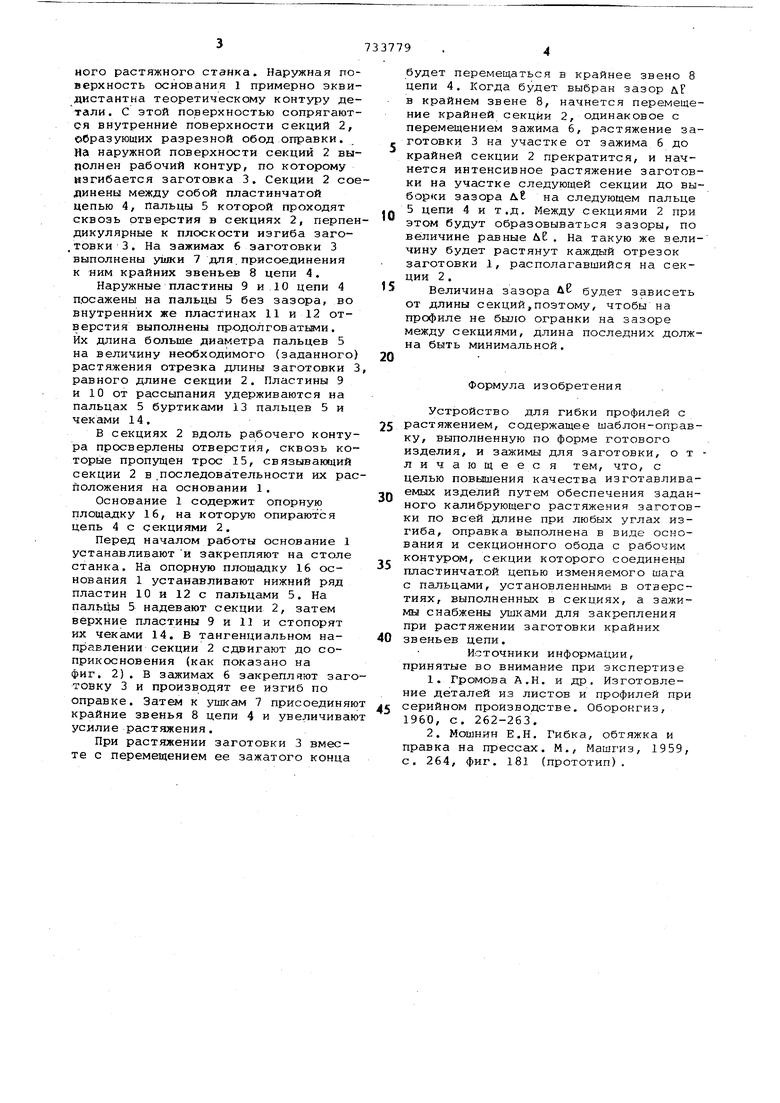

На фиг. 1 изображена схема формообразования по составной оправке, при двух положениях зажимов; на 25 фиг. 2 - разрез А-А на фиг. 1, по звеньям цепи и секциям обода; на фиг. 3 - поперечный разрез Б-Б на фиг. 1 по составной оправке.

Основание оправки установлено 30 и закреплено на столе профилегибочного растяжного станка. Наружная поверхность основания 1 примерно эквидистантна теоретическому контуру детали. С этой поверхностью сопрягаютоя внутренние поверхности секций 2, образующих разрезной обод оправки. На наружной поверхности секций 2 выполнен рабочий контур, по которому изгибается заготовка 3, Секции 2 соединены между собой пластинчатой цепью 4, Пальцы 5 которой проходят сквозь отверстия в секциях 2, перпендикулярные к плоскости изгиба заго/товки 3. На зажимах 6 заготовки 3 выполнены ушки 7 для.присоединения к ним крайних звеньев 8 цепи 4.

Наружные пластины 9 и 10 цепи 4 досажены на пальцы 5 без зазора, во внутренних же пластинах 11 и 12 отверстия выполнены продолговатьми. Их длина больше диаметра пальцев 5 на величину необходимого (заданного) растяжения отрезка длины заготовки 3 равного длине секции 2. Пластины 9 и 10 от рассыпания удерживаются на пальцах 5 буртиками 13 пальцев 5 и чеками 14.

В секциях 2 вдоль рабочего контура просверлены отверстия, сквозь которые пропущен трос 15, связывающий секции 2 в.последовательности их расположения на основании 1.

Основание 1 содержит опорную площадку 16, на которую опираются цепь 4 с секциями 2.

Перед началом работы основание 1 устанавливают и закрепляют на столе станка. На опорную площадку 16 основания 1 устанавливают нижний ряд пластин 10 и 12 с пальцами 5. На пальцы 5 надевают секции 2, затем верхние пластины 9 и 11 и стопорят их чеками 14. В тангенциальном направлении секции 2 сдвигают до соприкосновения (как показано на фиг. 2) . В зажимах 6 закрепляют заготовку 3 и производят ее изгиб по оправке. Затем к ушкам 7 присоединяю крайние звенья 8 цепи 4 и увеличиваю усилие растяжения.

При растяжении заготовки 3 вместе с перемещением ее зажатого конца

будет перемещаться в крайнее звено 8 цепи 4. Когда будет выбран зазор лР в крайнем звене 8, начнется перемещение крайней секции 2, одинаковое с перемещением зажима 6, растяжение заготовки 3 на участке от зажима 6 до крайней секции 2 прекратится, и начнется интенсивное растяжение заготовки на участке следующей секции до выборки зазора At на следующем пальце 5 цепи 4 и т.д. Между секциями 2 при этом будут образовываться зазоры, по величине равные ЛЕ, На такую же величину будет растянут каждый отрезок заготовки 1, располагавшийся на секции 2.

Величина зазора й будет зависеть от длины секций,поэтому, чтобы на профиле не было огранки на зазоре между секциями, длина последних должна быть минимальной.

Формула изобретения

Устройство для гибки профилей с растяжением, содержащее шаблон-оправку, выполненную по форме готового изделия, и зажимы для заготовки, о т личающеес я тем, что, с целью повышения качества изготавливаемых изделий путем обеспечения заданного калибрующего растяжения заготовки по всей длине при любых углах изгиба, оправка выполнена в виде основания и секционного обода с рабочим контуром, секции которого соединены пластинчатой цепью изменяемого шага с пальцами, установленнЕлми в отверстиях, выполненных в секциях, а зажимы снабжены ушками для закрепления при растяжении заготовки крайних звеньев цепи.

Источники информации, принятые во внимание при экспертизе

1.Громова А.И. и др. Изготовление деталей из листов и профилей при серийном производстве. Оборонгиз, 1960, с. 262-263.

2.Мошнин Е.Н. Гибка, обтяжка и правка на прессах. М., Машгиз, 1959, с. 264, фиг. 181 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки профилей с растяжением | 1977 |

|

SU698694A1 |

| ПУАНСОН ДЛЯ ГИБКИ ПРОФИЛЕЙ С РАСТЯЖЕНИЕМ | 2003 |

|

RU2240189C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2000 |

|

RU2174885C1 |

| Способ гибки длинномерных полых изделий с профилем открытого типа | 2018 |

|

RU2691478C1 |

| Способ гибки профилей | 1976 |

|

SU662200A1 |

| СПОСОБ ГИБКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ С ПРОФИЛЕМ ОТКРЫТОГО ТИПА | 2004 |

|

RU2262404C1 |

| Автомат для гибки изделий из проволоки | 1989 |

|

SU1641490A1 |

| Гибкая оправка | 1984 |

|

SU1253694A1 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

| ЦЕПЬ ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ АВТОМОБИЛЬНЫХ ШИН, УСТАНОВЛЕННЫХ НА ОБОДЕ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2121931C1 |

Л-/1

12 /3

Авторы

Даты

1980-05-15—Публикация

1976-08-10—Подача