Настоящим изобретением предлагается способ пиролиза малоценного сырья-крекинг-остатка, в целях получения из него ряда ценных продуктов: высокооктанового ароматизированного авиабензина, газа с большим содержанием непредельных углеводородов, дестиллата, пригодного для крекирования, и нефтяного кокса. Согласно предлагаемому способу нагрев крекинг-остатка до температуры пиролиза производят путем орошения раскаленных кусков теплоносителя крекинг-остатком, а в качестве теплоносителя применяют сыпучую массу, состоящую из огнеупорного и механически прочного материала, нагрев которого осуществляют за счет сжигания кокса, образующегося на поверхности теплоносителя. В качестве теплоносителя можно применить не только огнеупорный материал, но и нефтяной кокс, обладающий высокой механической прочностью. Путем отвода крупных фракций и возврата мелких размер коксовых кусков можно поддерживать постоянным. При этом весь кокс, образовавшийся при пиролизе, но не выжженный в печи, получают в утилизируемом виде.

Специфический состав получаемой бензиновой фракции объясняется условиями ведения процесса пиролиза согласно предлагаемому способу. Высокое содержание ароматики (до 40%) является следствием глубокой трехкратной термической обработки крекинг-мазута, коксования крекинг-остатка и пиролиза коксового дестиллата. Низкое давление и высокая температура последних двух стадий обусловливают значительное содержание непредельных углеводородов (до 50%). Процесс отличается гибкостью: изменением скорости циркуляции теплоносителя и количества подаваемого воздуха можно в широких пределах варьировать глубину пиролиза.

Несмотря на высокое октановое число (78-81), получаемая бензиновая фракция из-за весьма плохой стабильности ее не может быть использована непосредственно как компонент авиабензина. Однако качество ее может быть улучшено путем применения известного способа каталитической очистки, состоящей в парофазной обработке исходной фракции при температуре 450° и давления 3 am над активированным гумбри205

ном, активность которого периодически восстанавливают продувкой паровоздушной смесью. При такой обработке непредельные з леводороды исходной фракции подвергаются изомеризации и полимеризации, а ароматические углеводороды алкилируют. В результате содержание непредельных углеводородов снижается в 3-4 раза, а октановой число повышается на 4-6 пунктов.

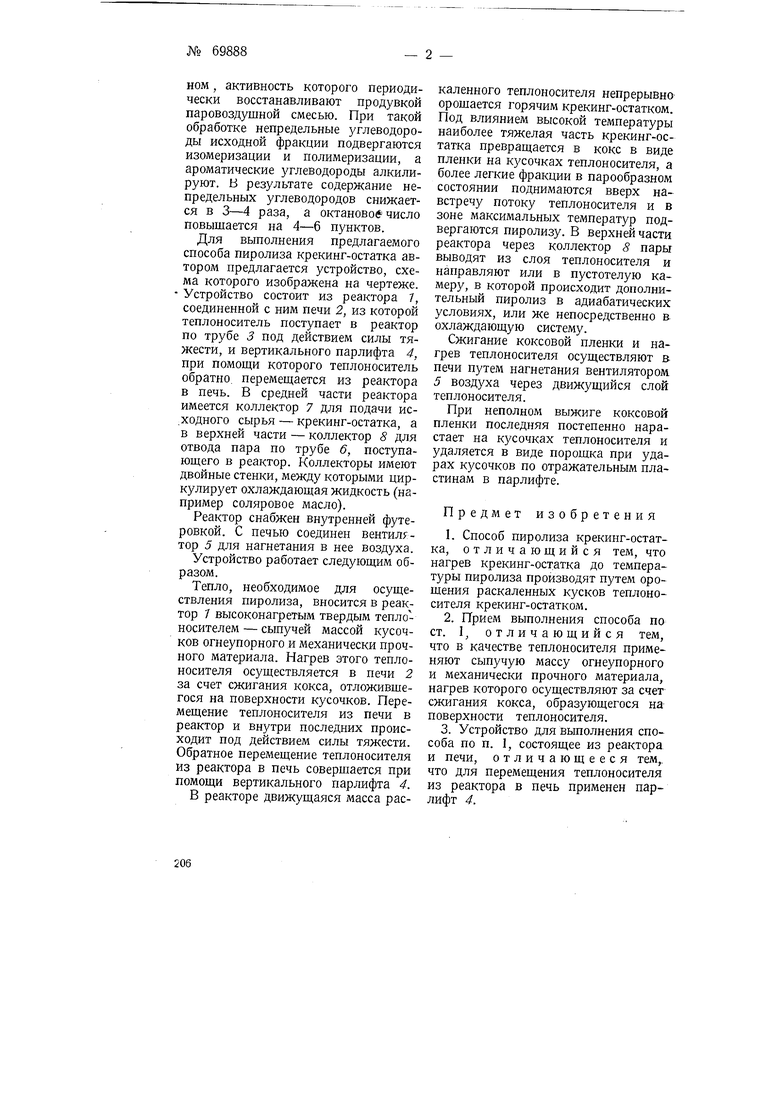

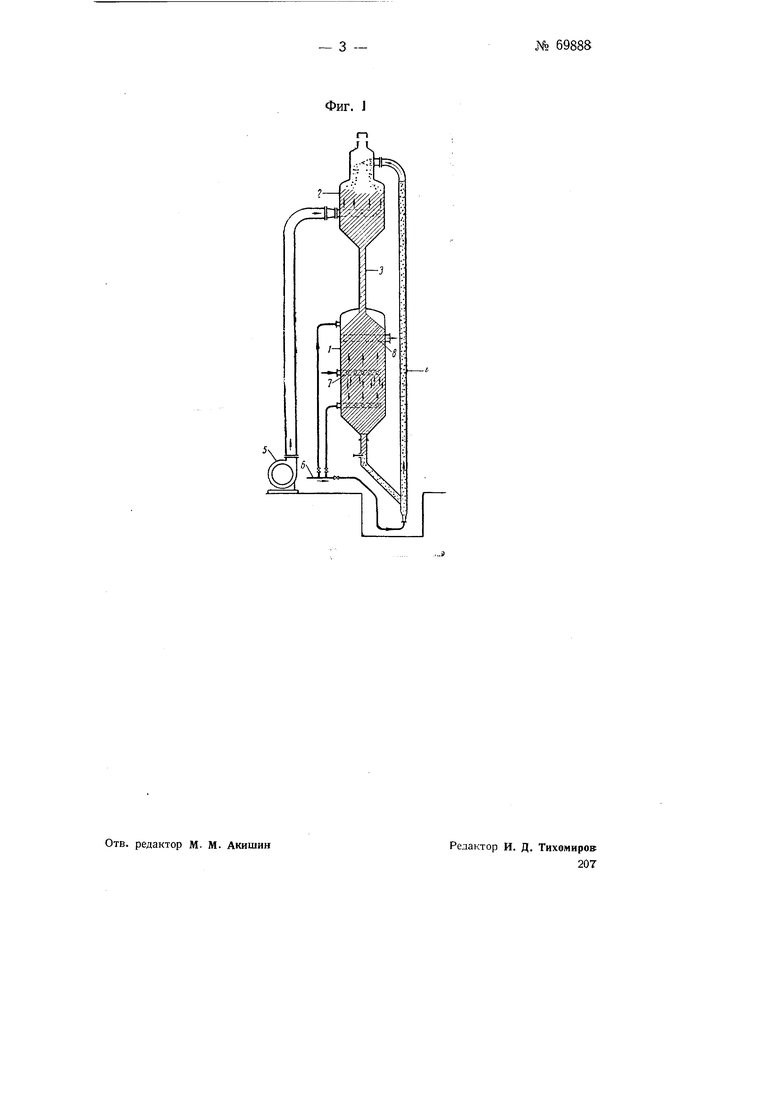

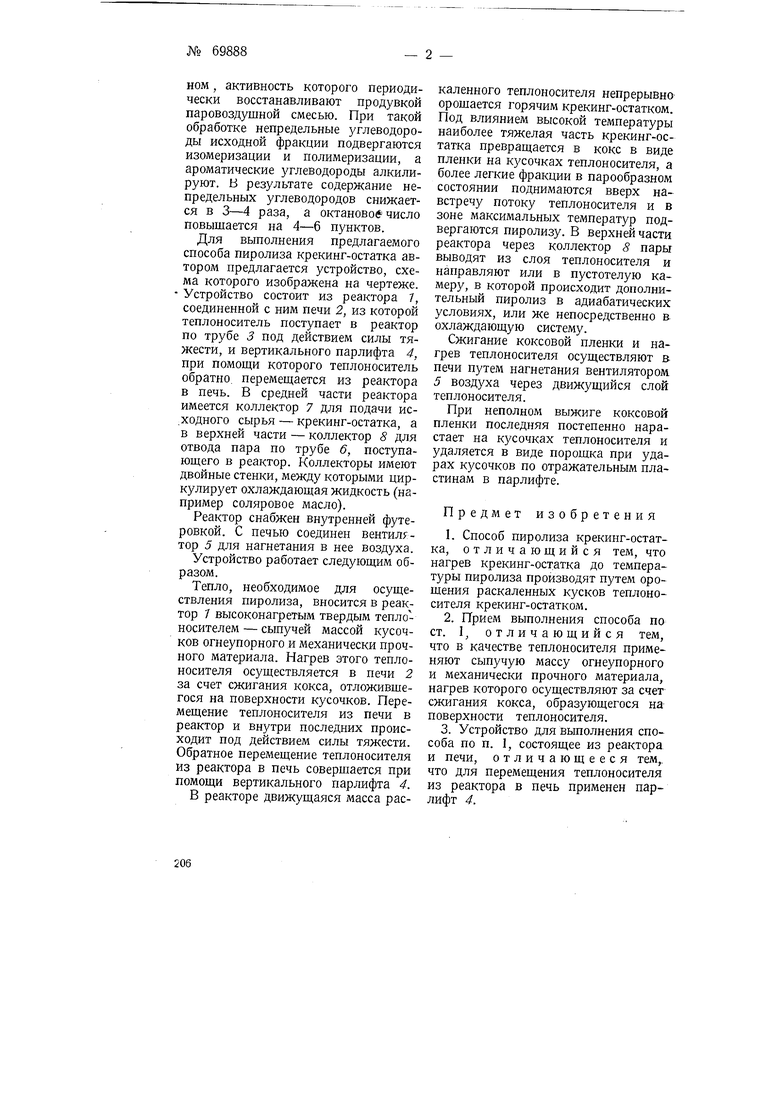

Для выполнения предлагаемого способа пиролиза крекинг-остатка автором предлагается устройство, схема которого изображена на чертеже. Устройство состоит из реактора 7, соединенной с ним печи 2, из которой теплоноситель поступает в реактор по трубе 3 под действием силы тяжести, и вертикального парлифта 4, при помощи которого теплоноситель обратно, перемещается из реактора в печь. В средней части реактора имеется коллектор 7 для подачи ис.ходного сырья - крекинг-остатка, а в верхней части - коллектор 8 для отвода пара по трубе 6, поступающего в реактор. Коллекторы имеют двойные стенки, между которыми циркулирует охлаждающая жидкость (например соляровое масло).

Реактор снабжен внутренней футеровкой. С печью соединен вентилятор 5 для нагнетания в нее воздуха.

Устройство работает следующим образом.

Тепло, необходимое для осуществления пиролиза, вносится в реактор 7 высоконагретым твердым теплоносителем - сыпучей массой кусочков огнеупорного и механически прочного материала. Нагрев этого теплоносителя осуществляется в печи 2 за счет сжигания кокса, отложившегося на поверхности кусочков. Перемещение теплоносителя из печи в реактор и внутри последних происходит под действием силы тяжести. Обратное перемещение теплоносителя из реактора в печь совершается при помощи вертикального парлифта 4.

В реакторе движущаяся масса раскаленного теплоносителя непрерывноорощается горячим крекинг-остатком. Под влиянием высокой температуры наиболее тяжелая часть крекинг-остатка превращается в кокс в виде пленки на кусочках теплоносителя, а более легкие фракции в парообразном состоянии поднимаются вверх навстречу потоку теплоносителя и в зоне максимальных температур подвергаются пиролизу. В верхней части реактора через коллектор S пары выводят из слоя теплоносителя и направляют или в пустотелую камеру, в которой происходит дополнительный пиролиз в адиабатических условиях, или же непосредственно в охлаждающую систему.

Сжигание коксовой пленки и нагрев теплоносителя осуществляют в печи путем нагнетания вентилятором 5 воздуха через движущийся слой теплоносителя.

При неполном выжиге коксовой пленки последняя постепенно нарастает на кусочках теплоносителя и удаляется в виде порошка при ударах кусочков по отражательным пластинам в парлифте.

Предмет изобретения

1.Способ пиролиза крекинг-остатка, отличающийся тем, что нагрев крекинг-остатка до температуры пиролиза производят путем орощения раскаленных кусков теплоносителя крекинг-остатком.

2.Прием выполнения способа по ст. I, отличающийся тем, что в качестве теплоносителя применяют сыпучую массу огнеупорного и механически прочного материала, нагрев которого осуществляют за счет сжигания кокса, образующегося на поверхности теплоносителя.

3.Устройство для выполнения способа по п. 1, состоящее из реактора и печи, отличающееся тем, что для перемещения теплоносителя из реактора в печь применен парлифт 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| Способ термоконтактного крекинга | 1967 |

|

SU248878A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕВОДОРОДНЫХ И ИНЫХ ЖИДКОСТЕЙ | 1946 |

|

SU68951A1 |

| СПОСОБ ПОДГОТОВКИ коксового ГАЗА ДЛЯ ОТОПЛЕНИЯ КОКСОВЫХ ПЕЧЕЙ | 1972 |

|

SU346328A1 |

| ПРОЦЕСС И УСТАНОВКА ПО ПЕРЕРАБОТКЕ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2460743C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОГО СВЯЗУЮЩЕГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2238960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

Авторы

Даты

1947-01-01—Публикация

1943-12-17—Подача