(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА

кеки (60-80%) хорошо сочетаются с красной глиной, имеющей влажность до 45%, при совместной дозировке и сушке. После сушки известняк, красную глинз -с .кеками и рудную пыль направ,лшзт на помол и сырьевые мельницы.

полученную сырьевую муку усредняют в коррёВДионных бассейнах для .получения :

,4о-,,1о

Ра Aej.Oj fejOg Р

.я

где КН - коэффициент насыщения, п - кремнистый модуль; р - глиноземистый модуль. Из коррекционных бассейнов сырьевую муку транспортируют на грануляцию, откуда сырьевая смесь в виде гранул поступает на обжиг в обжиговые вращающиеся печи. Обжиг осуществляют при температуре 1200°С в течение 0,5 ч.

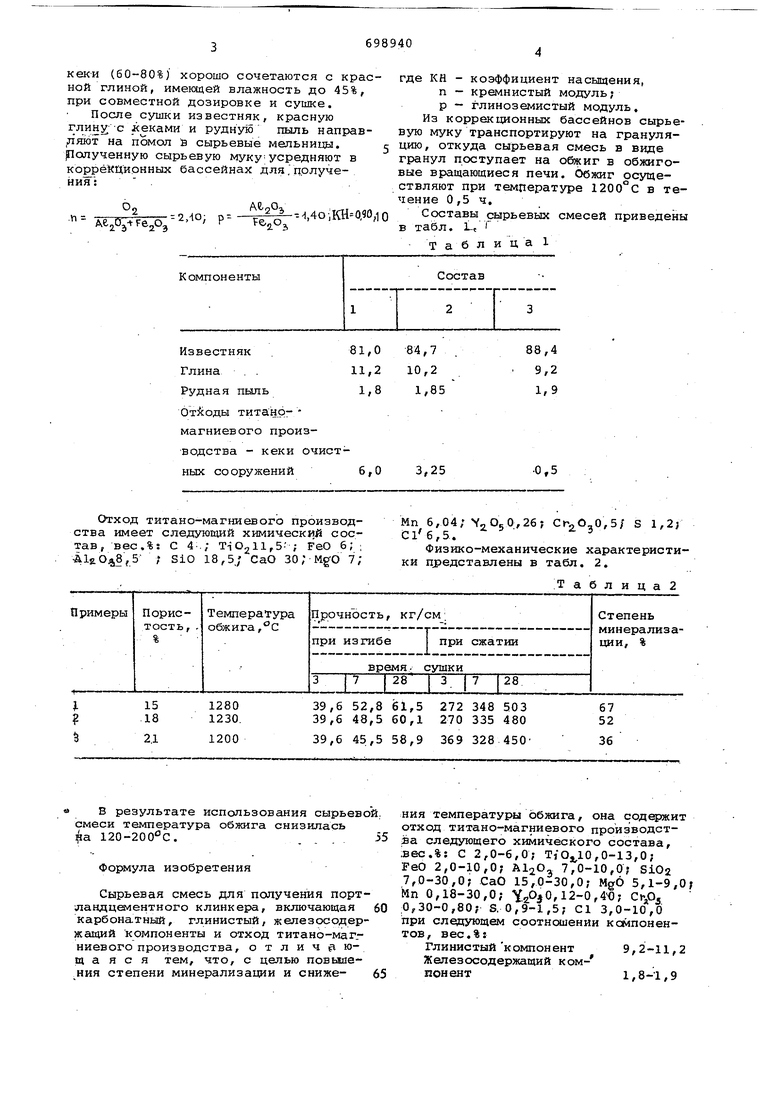

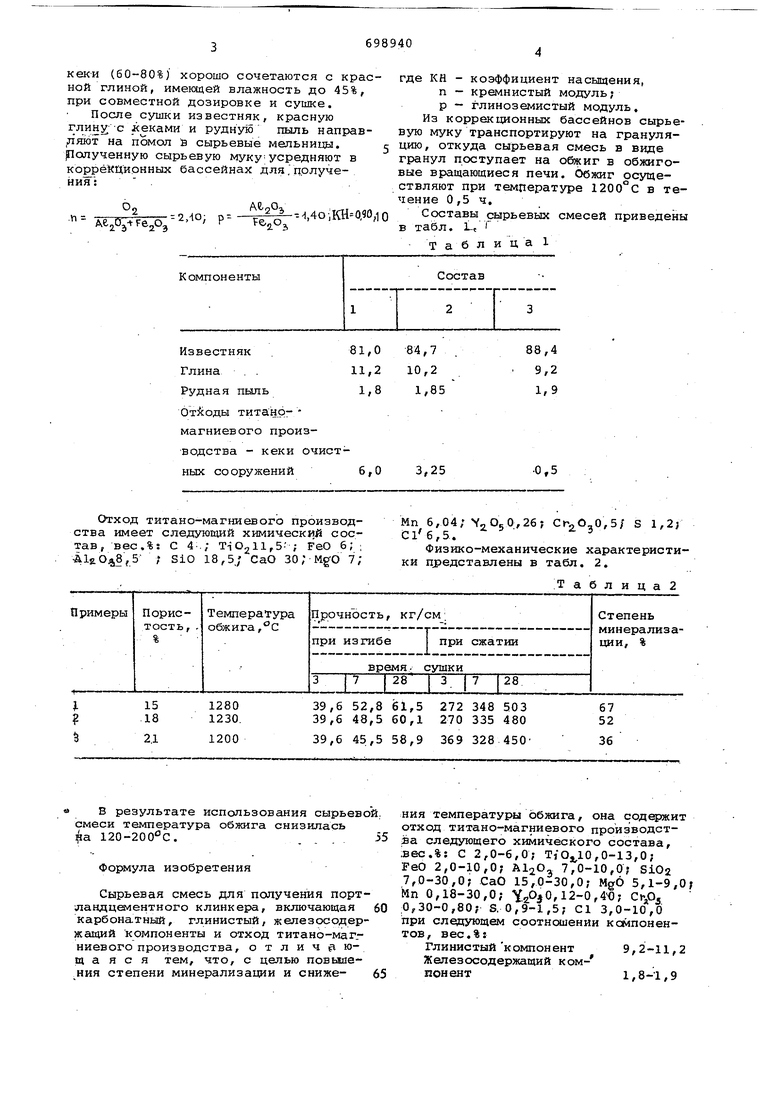

Составы сырьевых смесей приведены в табл. i-t I

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения портландцементного клинкера | 1977 |

|

SU700484A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU897736A1 |

| Сырьевая смесь для полученияпОРТлАНдцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU833684A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2003 |

|

RU2240989C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU895948A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ПО СУХОМУ СПОСОБУ ПРОИЗВОДСТВА | 1998 |

|

RU2137728C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ МОКРОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2834608C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU947118A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2065844C1 |

Отйоды титанр- магниевого производства - кеки очистных сооружений6,0

Отход титано-магниевого производства имеет следующий химический состав, вес.%s С 4-.; TiO2ll,5- ; FeO 6;, ,5 ; SiO 18,5/ CaO 30; M|fO 7;

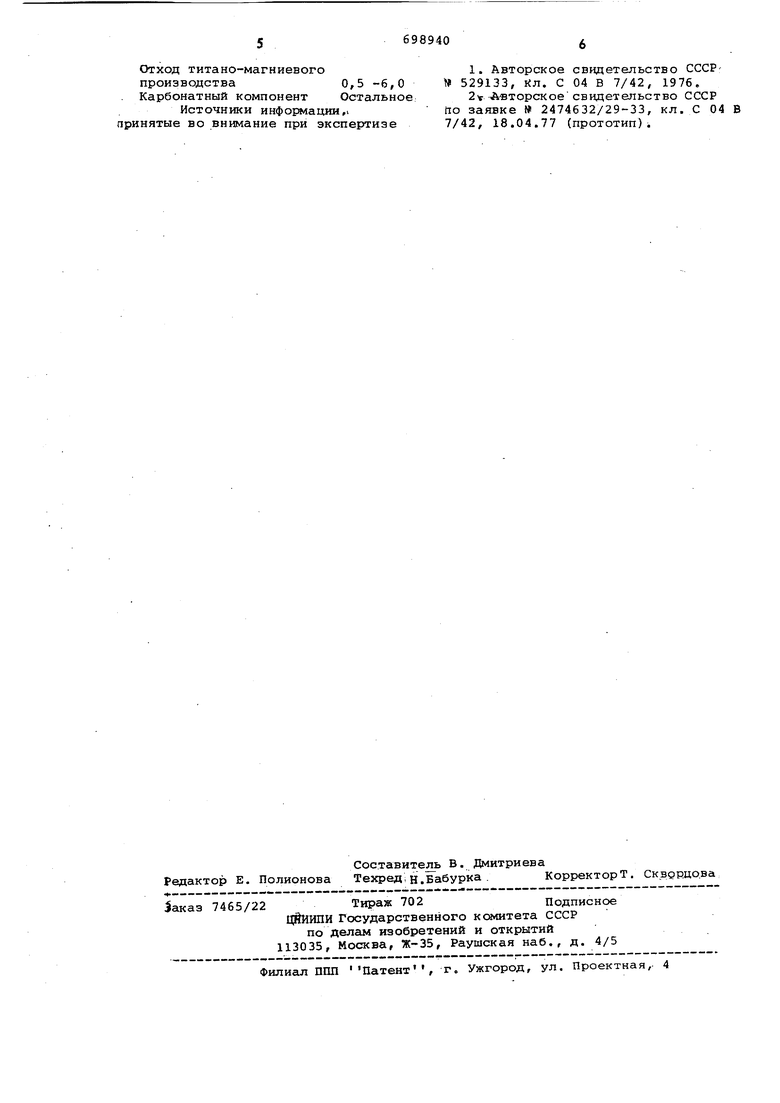

В результате использования сырьево смеси температура обжига снизилась а 120-200С., .

Формула изобретения

Сырьевая смесь для получения портландцементного клинкера, включающая карбонатный, глинистый, железосодержащий компоненты и отход титано-магг ниевого производства, о т л и ч i ющ а я с я тем, что, с целью повыяе,ния степени минерализации и сниже0,5

3,25

Mn 6,04; V2OgO,26; CrvO,0,5/ S 1,2} Cl6,5.

Физико-механические характеристики представлены в табл. 2.

:Таблица2

ния температуры обжига, она содержит отход титано-магниевого производства следующего химического состава, вес.%: С 2,0-6,0; ,0-13,0; РеО 2,0-10,0; AliO, 7,0-10,0; SiOz 7,0-30,0; CaO 15,0-30,0; MgO 5,1-9,0 Mn 0,18-30,0; , 12-0,44); Ct-jOj 0,30-0,80; S. 0,9-1,5; Cl 3,0-10,0 при следующем соотношении ксмпонентов, вес.%:

Глинистыйкомпонент9,2-11,2

Железосодержащий компонент1,8-1,9

56989406

Отход титано-магниевого1. Авторское свидетельство СССРпроизводства 0,5 -6,0 529133, Кл. С 04 В 7/42, 1976. Карбонатный компонент Остальное2 Авторское свидетельство СССР

Источники инфоЕмацни,. По заявке 2474632/29-33, кл. С 04 В

принятые во внимание при экспертизе7/42, 18.04.77 (прототип)i

Авторы

Даты

1979-11-25—Публикация

1972-09-13—Подача