Изобретение относится к производству строительных материалов, а именно производству клинкера, полуфабриката цемента.

Известна сырьевая смесь для получения цементного клинкера, включающая карбонатный, глинистый и железистый компоненты и минерализующую добавку - смесь галогенидов щелочных металлов с галогенидами щелочноземельных или переходных металлов в соотношении 1:(0,5-2,5) при следующем соотношении компонентов сырьевой смеси, мас.%:

глинистый компонент 10-20

железистый компонент 1-5

минерализующая добавка 0,5-4,5

карбонатный компонент остальное

(См. патент РФ №2101247, МПК С 04 В 7/42, бюл. №7, 1998 г.).

Клинкер, полученный из такой сырьевой смеси, характеризуется невысокой прочностью.

Наиболее близкой по составу к предлагаемому изобретению является сырьевая смесь для производства портландцементного клинкера, включающая карбонатный компонент 70-82%, глинистый компонент 15-19%, железистый компонент 2-5%, минерализатор - карбонат магния и сульфат калия 1-10% (а.с. СССР №529133, МПК С 04 В 7/42, бюл. №35, 1976 г.).

Недостатком этой сырьевой смеси является незначительный минерализующий эффект с большим расходом топлива и низкими техноэкономическими показателями.

Задачей создания изобретения является расширение сырьевой базы, утилизация отходов производства.

Это достигается тем, что в сырьевую смесь для получения портландцементного клинкера, состоящего из карбонатного, глинистого и железистого компонентов, в качестве минерализатора вводятся осадки нейтрализации сливных вод химического отделения ферросплавного цеха (в дальнейшем - осадок).

Его химический состав, вес.%:

оксиды:

ванадия V2O5 3,58

марганца Mn 10,1

кальция CaO 30

железа Fе2О3 0,62

магния MgO 1,03

титана ТiO2 0,5

алюминия Аl2О3 0,12

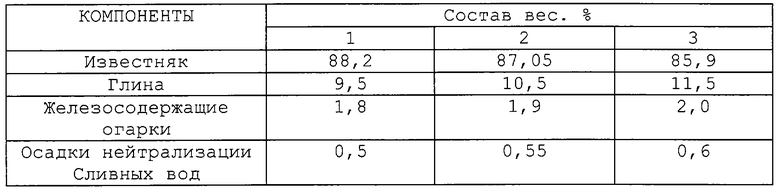

Соотношение компонентов сырьевой смеси для получения портландцементного клинкера, вес.%:

глинистый компонент 9,5-11,5

железистый компонент 1,8-2,0

осадки от нейтрализации сливных вод

химического отделения ферросплавного производства 0,5-0,6

карбонатный компонент остальное

Изобретение поясняется описанием конкретных, но не ограничивающих его примеров реализации, приведенных в таблице.

Приготовление сырьевой смеси (шлама) при мокром способе производства осуществляется по следующим стадиям.

Карбонатный компонент - известняк проходит 2-х стадийное дробление и размалывается в шаровых мельницах с добавлением воды и железосодержащего осадка. Полученный шлам откачивается в вертикальные промежуточные бассейны. Глинистый компонент обрабатывается в мельнице самоизмельчения “Гидрофол” и сюда же подается осадок, затем смесь в шаровых мельницах домалывается. Осадок дозируется ковшом экскаватора. Полученный глинистый шлам откачивается в вертикальные бассейны.

После проведения химического анализа всех размолотых компонентов производится расчет и заливка всех компонентов в горизонтальный бассейн, емкостью 6000 м3, где происходит усреднение, пневмомеханическое перемешивание и корректировка шлама до заданных химических параметров. Готовый шлам перекачивается в расходный бассейн, емкостью 6000 м3 откуда поступает на обжиг во вращающуюся печь 5×185 м. Обжиг происходит при температуре 1280°С, т.е. температура обжига снижена на 170°С с применением минерализатора - осадка нейтрализации сливных вод. Состав сырьевой смеси - шлама приведен в таблице.

Химический состав сырьевой смеси шлама, вес.%

Аl2О3 3,51

SiO2 15,10

CaO 42,47

Fе2О3 2,53

MgO 0,96

К2O 0,59

MnO 0,38

ТiO2 0,26

SO3 0,10

n.n.n. 34,10

Сумма 100

Эффективность предложенной сырьевой смеси с добавлением осадков от нейтрализации сливных вод химического отделения ферросплавного цеха (феррованадиевого производства) состоит в следующем:

а). Повышается степень декарбонизации сырья и снижается температура обжига на 150-170°С.

б). Сокращается расход топлива на 5-8%.

в). Увеличивается производительность вращающейся печи на 5-8%.

г). За счет качественного обжига улучшается размолоспособность клинкера, что повышает его прочностные показатели в 28-суточном возрасте на 30-50 кг/см.

Испытания состава сырьевой смеси-шлама проводились на горнозаводском цементном заводе в декабре 2002 года на вращающейся печи №7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

| Сырьевая смесь для получения цементного клинкера | 1978 |

|

SU697426A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2215703C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ МОКРОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2834608C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ СУХОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2832453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

Изобретение относится к производству строительных материалов, а именно к производству клинкера, полуфабриката цемента. Сырьевая смесь для получения портландцементного клинкера включает карбонатный, глинистый, железосодержащий компоненты и минерализатор. В качестве минерализатора она содержит осадки нейтрализации сливных вод химического отделения ферросплавного цеха при следующем соотношении компонентов, вес.%: глинистый компонент 9,5 - 11,5, железистый компонент 1,8 - 2,0, осадки нейтрализации сливных вод химического отделения ферросплавного цеха 0,5 - 0,6, карбонатный компонент – остальное. Указанные осадки имеют следующий состав, вес.%: оксид ванадия V2О5 - 3,58, оксид марганца Mn - 10,1, оксид кальция СаО - 30, оксид железа Fe2O3 - 0,62, оксид магния MgO - 1,03, оксид титана TiO2 - 0,5, оксид алюминия Al2О3 - 0,12. Технический результат - повышение степени декарбонизации сырья, сокращение расхода топлива, увеличение производительности вращающейся печи, повышение размолоспособности клинкера. 1 з.п. ф-лы, 1 табл.

Глинистый компонент 9,5 - 11,5

Железистый компонент 1,8 - 2,0

Осадки нейтрализации

сливных вод химического отделения

ферросплавного цеха 0,5 - 0,6

Карбонатный компонент Остальное

Оксиды:

Ванадия V2O5 3,58

Марганца Mn 10,1

Кальция CaO 30

Железа Fе2О3 0,62

Магния MgO 1,03

Титана ТiO2 0,5

Алюминия Аl2О3 0,12

| Сырьевая смесь для получения портландцементного клинкера | 1975 |

|

SU529133A1 |

| SU 1536725 A1, 20.05.1996 | |||

| Сырьевая смесь для полученияпОРТлАНдцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU833671A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА | 1999 |

|

RU2154038C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074134C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИНФОРМАЦИИ, УСТРОЙСТВО ВВОДА ИЗОБРАЖЕНИЯ, СИСТЕМА РАСПРЕДЕЛЕНИЯ ДОКУМЕНТОВ И СПОСОБ УПРАВЛЕНИЯ ИМИ | 2009 |

|

RU2425413C2 |

Авторы

Даты

2004-11-27—Публикация

2003-05-05—Подача