I

Изобретение относится к промьпп,ленности строительных материалов.

Известна сырьевая смесь для производства портландцементного клинкера, включающая известковый, глинистый, железосодержащий компоненты и комплексную добавку, состоящую из ТЮг, ZrOa , В.0з D1

Наиболее близкой к предложенной по технической сущности и достигаемому эффекту является сырьевая смесь для получения портландцементного клинкера, вкпючакщая, вес.%:карбонатный компонент 62-75, алюмосшш;ка1тшлй компонент 1,5-2,0. и осадок шламонакопителя титано-магниевого производства 2-15 .23.

Недостатками известных шлрьевых смесей для получений лортландцементного клинкера являются высокая температура процесса клинкерообразоваиия и низкая прочность цемента.

Цель изобретения - снижение теЯ пературы клинкерообразования и nor вьш1ение прочности.

Поставленная цель достигается тем, что сырьевая смесь для получения портландцементного клинкера, включающая известковый, алюмосодержащий, железосодержащий и титансодержащий компоненты, в качестве титансодержащего компонента содержит отход ти10тано-1пигментного производства при следующем соотношении компонентов, вес.%:

Известковый компонент 60-90

Алюмосиликатный

1$

компонент5-26

Железосодержащий

компонент0,1-10

Отход титано-пигментного производства 0,1-10

30

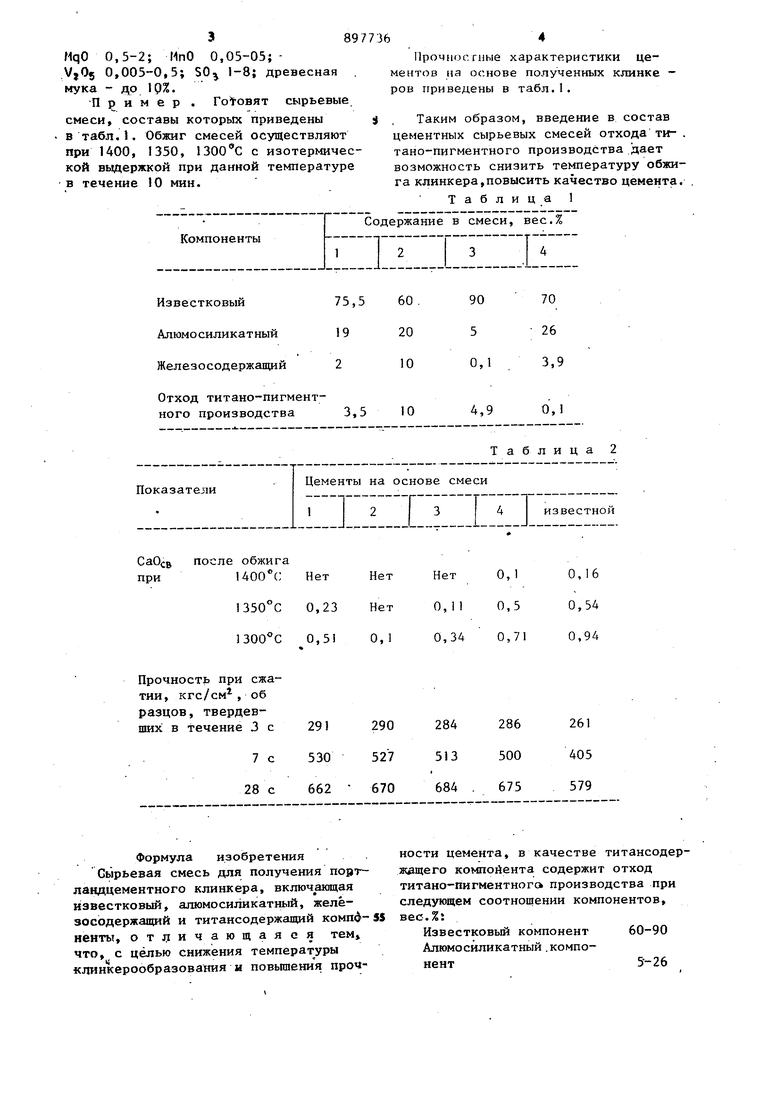

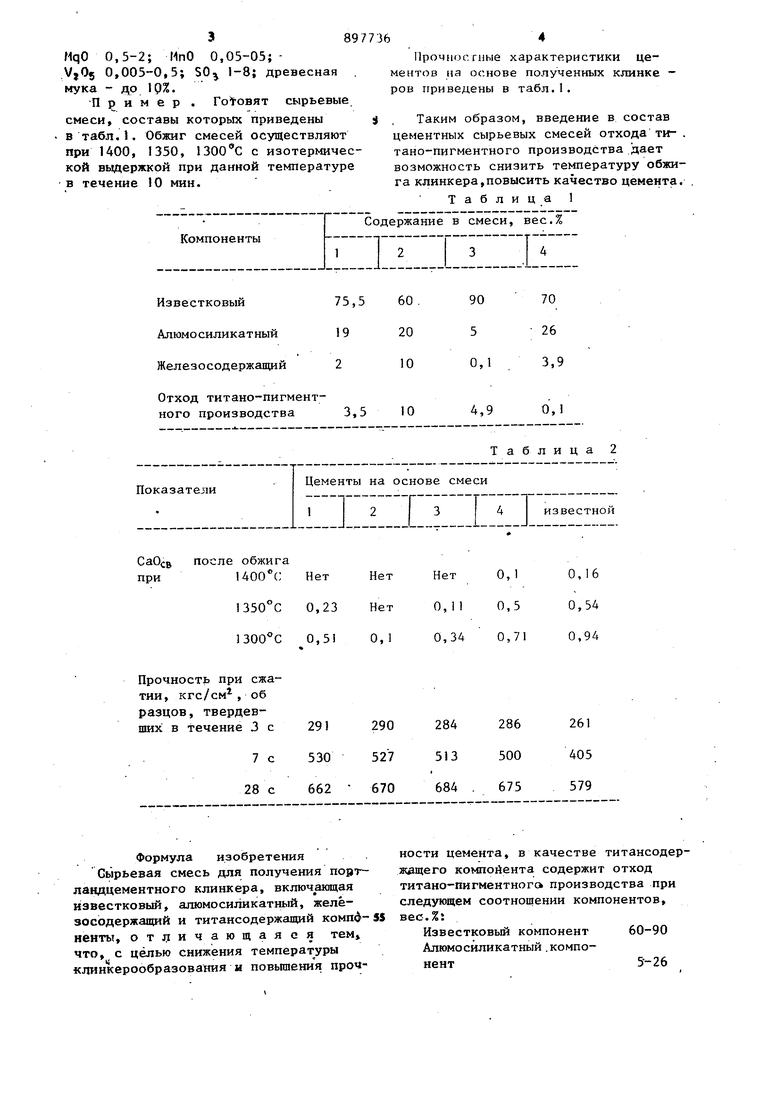

Отход титано-пигментного производства имеет следующий состав: 510x18-25; AljО, 1-5; 3-25; FeO J-21; TiOj .15-45; CaO 0,5-2; 389; MqO 0,5-2; МпО 0,05-05; V,05 0,005-0,5; SO, 1-8; древесная мука - до 1Q%. Пример . Готовят сырьевые смеси, составы которых приведены в табл.1. Обжиг смесей осуществляют при 1400, 1350, 1300 С с изотермической вь1Держкой при данной температуре в течение 10 мин. Компоненты 1 Известковый 75,5 Алюмосиликатный 19 Железосодержащий 2 Отход титано-пигментного производства 3,5 . Цементы на Показатели 1 2

после обжига

Нет при

1350°С 0,23 0,5 291 290 284 286 261

530 527 513 500 405 662 670 684 . 675 579 17736 Сод

Нет Нет 0,1 0,16 Нет 0,11 0,5 0,54 0,1 0,34 0,71 0,94 4 Прочностные характеристики цементов на основе полученных клинке ров приведены в табл.1. Таким образом, введение в состав цементных сырьевых смесей отхода титано-пигментного производства дает возможность снизить температуру обжига клинкера,повысить качество цемента. Таблица 1 ержание в смеси, вес.% iт- L--LJ.LL60. 90 70 20 5 26 10 . 3,9 10 4,9 0,1 Таблица 2 основе смеси 3 известной

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU897733A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1020392A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU897729A1 |

| Способ получения цементного клинкера | 1982 |

|

SU1041529A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

| Сырьевая смесь для получения саморассыпающегося клинкера | 1977 |

|

SU673623A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU897739A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С НОРМИРОВАННЫМ МИНЕРАЛОГИЧЕСКИМ СОСТАВОМ | 1998 |

|

RU2129997C1 |

| Сырьевая смесь для получения белого портландцементного клинкера | 1979 |

|

SU863528A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

Формула изобретения Сырьевая смесь для получения повтландцементного клинкера, включающая известковый, алюмосиликатный, железосодержащий и титансодержащий компднеитьт, ото5ичающаяся тем, что, с целью снижения температуры клинкерообразоваггая и повышения прочности цемента, в качестве титансодержйщего компойента. содержит отход титано-пигментнога производства при следующем соотношении компонентов, вес.%:

Известковый компонент 60-90 Алюмосиликатный.компонент5-26

5897736 «

Железосодержащий ком-1. Авторское свидетельство СССР

понент 0,1-10№ 542742, кл. С 04 В 7/42, 1977. Отход титано-пигментного производства 0,1-10. 2. Авторское свидетельство СССР

Источники информации,$ по заявке № 2474632, кл. С 04 В 7/42,

принятые во внимание при экспертизе1977 (прототип).

Авторы

Даты

1982-01-15—Публикация

1980-04-21—Подача