1

Изобретение относится к черной металлургии и может быть использовано при выплавке стали в дуговых электропечах.

Из основного авт. св. № 436097 известен способ получения нержавеюи1ей стали, по которому осуществляют окислительную, а затем восстановительную продувку полупродукта в ковше газокислородным факелом в условиях вакуума. Окислительную продувку газокислородным факелом осуществляют с коэффициентом расхода кислорода 1,5-3,5, а восстановительную - с коэффициентом расхода кислорода 0,4-1,0.

Недостатком известного способа является значительное (на 100-250° С) повышение температуры металла по ходу окислительной iipoдувки газокислородным факелом, приводящее к существенному износу футеровки ковша и металлооборудования установки, к повыщенному окислению и испарению железа и легирующих элементов. Последующая восстановительная продувка газокислородным факелом несколько снижает температуру металла, однако уровень ее остается сравнительно высоким. Это

требует в дальненщем присадки спещ1альных охладителей, осложняющих организащпо процесса.

Целью изобретения является уменьшение потерь легирующих элементов и стабилизация процесса.

Это достигается тем, что при выплавке нержавеющей стали обезуглероживание полупродукта производят газокислородным факелом с . многократным чередованием окислительно-восстановительной продувки, при этом температуру полупродукта по ходу процесса поддерживают в пределах 1550-1750°С, длительность одного цикла окислительно-восстановительной продувки - в пределах 3-10 мин, интенсивность окислительно-восстановительной продувки газокислородным факелом - в пределах 0,15 - 0,90 мин.

При температуре ниже 1550°С замедляется процесс обезуглероживания полупродукта под вакуумом, при температуре выше 1750°С происходит энергичный износ футеровки ковша и увеличиваются потери железа и легирующих элементов с окислением и испарением. Длитель369

ность цикла окислительно-восстановительной продувки меньше 3 мин затруднительно обеспечивать в промышленных условиях при внепечном обезуглероживании из-за высокой инерционности управляющего и регулирутощего оборудования и самого процесса. При длительности цикла более 10 мин к интенсивности продувки более 0,90 нм /т«мин колебания температуры полупродукта могут превысить требуемые пределы ее по ходу процесса и увеличиваются потери металла с вибросами. При интенсивности продувок менее 0,15 нм /т-мин факел не внедряется в полупродукт, не вступая с ним во взаимодействие.

Пример. Исходный полупродукт выплавляют в 25-тонной электропечи и выпускают в вакуумный ковш с основной футеровкой. Полупродукты обезуглероживают в камере ковшового вакуумирования при остаточном давлении 60-3 мм рт.ст., факел подводят к поверхности металла сверху с помощью охлаждаемой газокислородной горелки, перемешивают расплав инертным газом через пористую фурму в днище ковша. После окончания обезуглероживания снимают вакуум, замеряют температуру металла, присаживают шлакообразующие и раскислители, доводят металл до температуры 1620-1650 G и переливают в разливочный ковш.

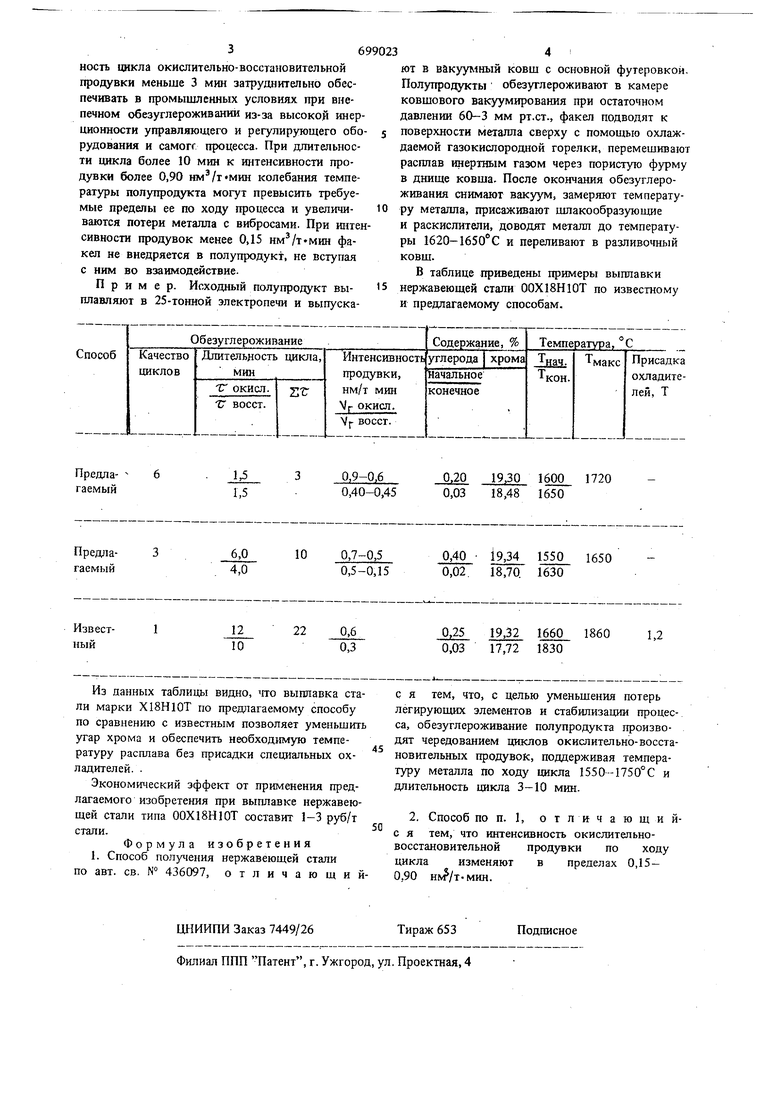

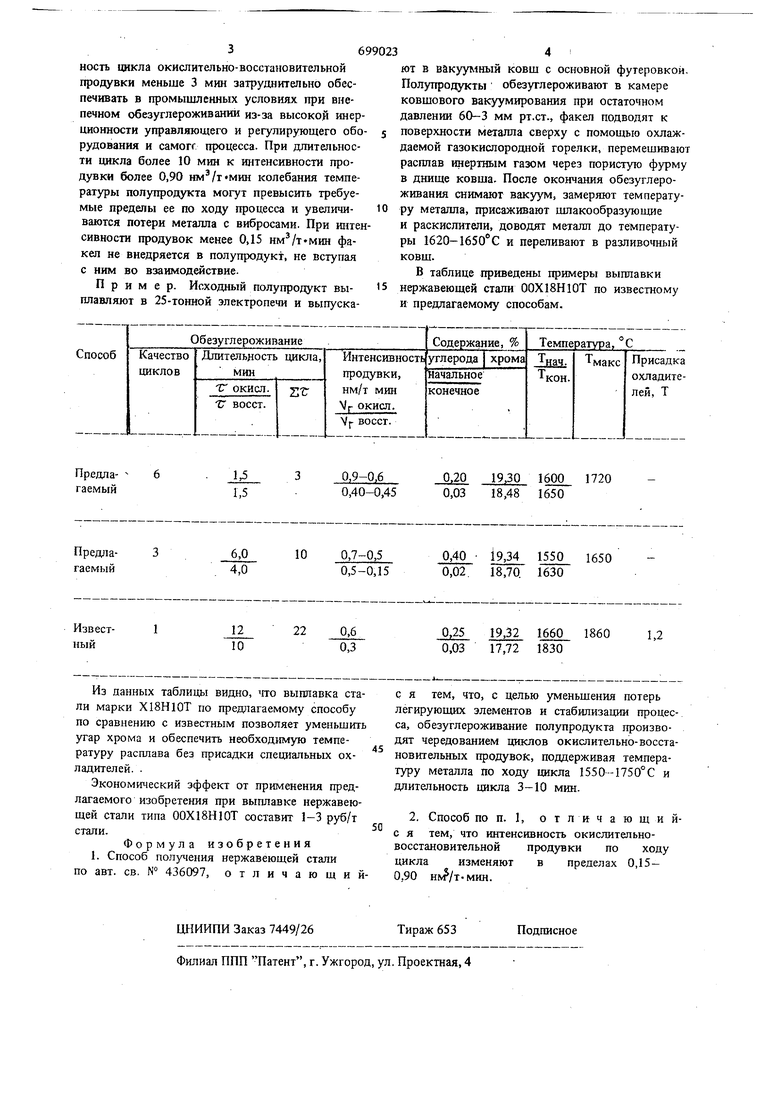

В таблице приведены примеры выплавки нержавеющей стали ООХ18Н10Т по известному и предлагаемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1973 |

|

SU436097A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Способ выплавки никельсодержащихСТАлЕй и СплАВОВ | 1979 |

|

SU823433A1 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2007 |

|

RU2346059C1 |

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| Способ газокислородной обработки стали и сплавов | 1976 |

|

SU653299A1 |

Авторы

Даты

1979-11-25—Публикация

1978-06-02—Подача