сд ю

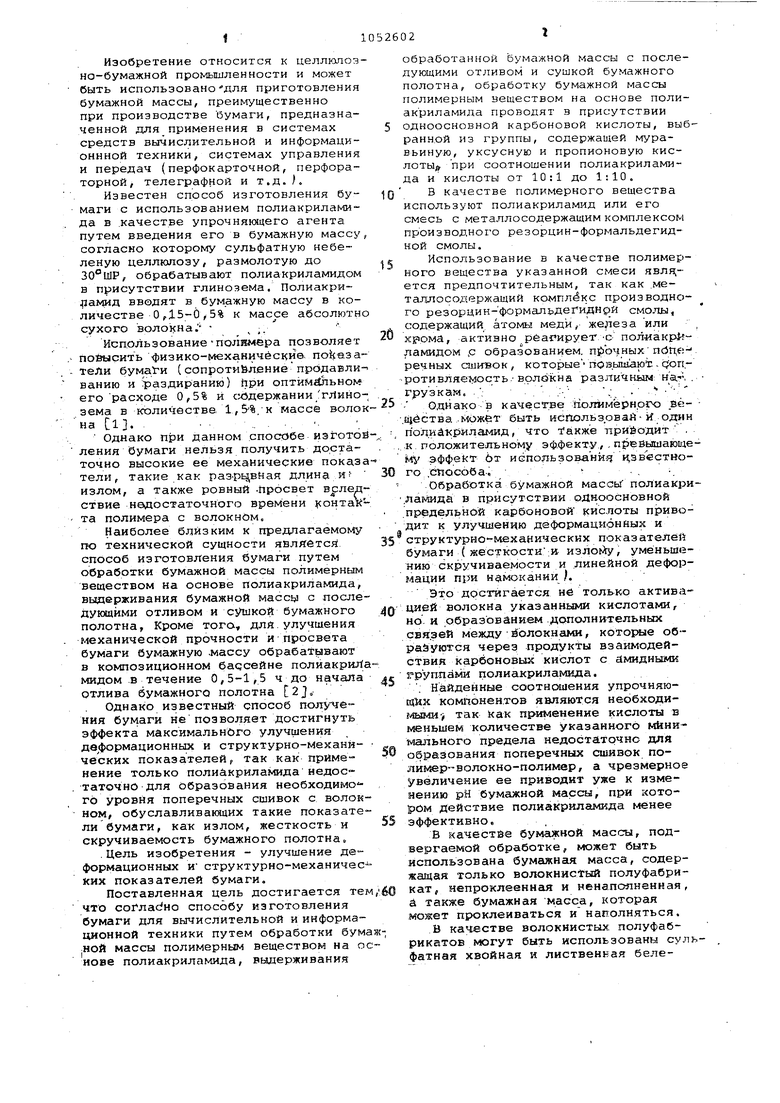

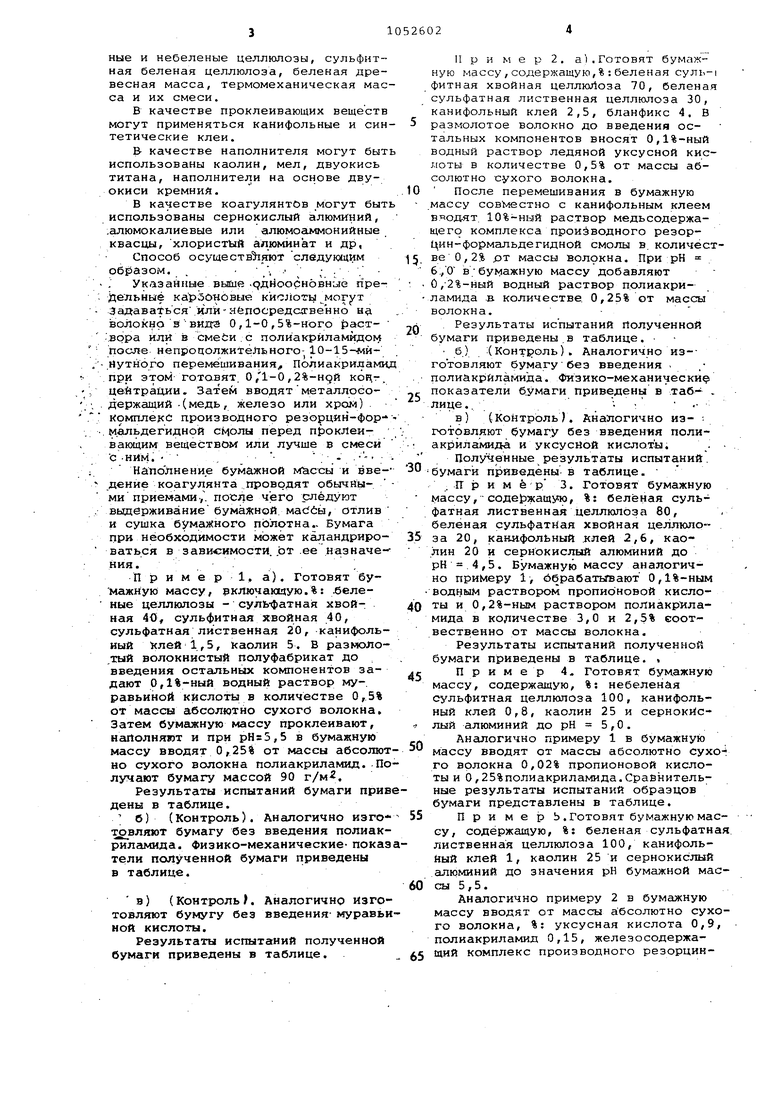

а Изобретение относится к целлюлоз но-бумажной промышленности и может быть использовано-для приготовления бумажной массы, преимущественно при производстве бумаги, предназначенной для применения в системах средств вычислительной и информационнной техники, системах управления и передач (перфокарточной, перфораторной, телеграфной и т.д. К Известен способ изготовления бу маги с использованием полиакриламида в .качестве упрочняющего агента путем введения его в бумажную массу согласно которому сульфатную небеленую целлюлозу, размолотую до , обрабатывают полиакриламидом в присутствии глинозема. ПолиакриЛакид вводят в бумажную массу в количестве 0,15-0,5% к массе абсолютн сухого волокна. Использованиеполимера позволяет повысить физико-механические. noJjaaa теЛи бумагой (сопротивление продавливанию и раздиранию) йри оптимальном егорасходе 0,5% и содержании/гЛино зема в количестве 1, &%К массе воло 1. Л .. . Однако при данном способе иэгото ления бумаги нельзя получить достаточно высокие ее механические показ тели, такие как раз-рцвНая длина и излом, а также ровный -йросвет врлед ствие недостаточного времени сонтаК та полимера с волокном. Наиболее близким к предлагаемому по технической сущности являетсй способ изготовления бумаги путем обработки бумажной массы полимерным веществом на основе полиакриламида, выдерживания бумажной массу с после дующими отливом и сушкой бумажного полотна, Кроме тога, длй.улучшения механической прочности и просвета бумаги бумажную .массу обрабатывают в композиционном бассейне полйакриЛа МИДОМ .в течение 0,5-1,5 ч до начала отлива бумажного полотна 2J. Однако известный способ получения бумаги непозволяет достигнуть эффекта максимального улучшения дв формационньк и структурно-механйческих показателейр так как применение только полиакриламида недостаточно для Образования необходимо го уровня поперечных сшивок с волокном, обуславливакяцих такие показатели бумаги, как излом, жесткость и скручиваемость бумажного полотна, .Цель изобретения - улучшение деформационных И структурно-механических показателей бумаги. Поставленная цель достигается тем что соГлас но способу изготовления бумаги для вычислительной и информационной техники путем обработки бума ной массы полимерным веществом на ос нове полиакриламида, выдерживания обработанной бумажной массы с последующими отливом и сушкой бумажного полотна, обработку бумажной массы полимерным веществом на основе полиакриламида проводят з присутствии одноосновной карбоновой кислоты, выбранной из группы, содержащей муравьиную, уксусную и пропионовую кислоты при соотношении полиакриламида и кислоты от 10:1 до 1:10. В качестве полимерного вещества используют полиакриламид или его смесь с металлосодержащим комплексом производного резорцин-формальдеГИДНОЙ смолы. Использование в качестве полимерного вещества указанной смеси явля,ется предпочтительным, так как .металлосодержащий комплекс производного резорцин-формальдегиднрй смолы, содержащий, атомы меди, железа или хрома, активно реагирует О пол-иакр1-Еламидом .с образованием. п 1ОчныхпОдеречных сшивок, которые-пов.ышлюЪ-cjonротивляеьюсть--волокна различным .--. . грузкам. -; . . . ;. . . .: Одйако-в качестве П-олимерного ве.цёства. ..Может быть использ.овай if один попийкрйламид, что также приёодит . .к. положительному эф.фект.у., , прейЫшающеt. эффект 6т использования и, го .способа-. , . Обработка бумажной массьТ полиакри.ламида в присутствии одноосновной .предельной карбоновой ис.поты приводит к улучшению деформационных и структурно-механических показателей бумагой ( жесткости;И излог у, уменьшению скручиваемости и линейной деформации при намокании ). . Это достигается не только активацией волокна указанными кислотами, но и образованием .дсщолнительньсх связей междуйОлокнами, которые обрайуются через продукты взаимодействия карбоновых кислот с амиднымк группами полиакриламида. ; Найденные соотнсяиения упрочняющих компонен.тов являются необходи Фаси так как применение кислоты в меньшем количестве указанного мйни| ального предела недостаточно для образования поперечных сшивок поли у ер волокно-поликк р, а чрезмерное увеличение ее приводит уже к изменению рН бумажной массы, при котором действие полиакриламкда менее эффективно. В качестйе бумажной массы, подвергаемой обработке, может быть использована бумеикная масса, содержащая только волокнистый полуфабрикат, непроклеенная и ненапояненная, а также бумажная масса, которая может проклеиваться и наполняться. В качестве волокнистые; полуфабрикатов моху т быть использованы сульфатная хвойная и лиственная беленые и небеленые целлюлозы, сульфитная беленая целлюлоза, беленая древесная масса, термомеханическая мас са и их смеси. В качестве проклеивающих веществ могут применяться канифольные и син тетические клеи. В- качестве наполнителя могут быт использованы каолин, мел, двуокись титана, наполнители на основе двуокиси кремний. В качестве коагулянтов могут быт использованы сернокислый алюминий, ;алюмокалиевые или алюмоаммонийные квасцы, хлористый алюминат и др, Способ осуществляют слйдундаим об 5азом. . /,. ; . / Указанные выше .рдйоосновные предельные KapvSOTiCBHe киг;;юты могут Задаваться или-непосредственно н волокно ввида 0,1-0,5%-ного раствора или в смейи.с полиакрйламйдом после непродолжительного10-15-мй Путного перемешивания, ПолиакрИлами при этом готовят. О ,1-0,2%-н9й цейтрации. Затем вводятметаллрсодержащий -(медь, железо или хром) . комплекс производного резорцин-фор. мальдегидной смолы перед проклейвающим веществом или лучше в смеси с -ним. , - . . Наполнение бумажной и внедение коагулянта проводят обычными приемами /. после чего следуют вьщерживание бумажной. маСсЬы, отлив и сушка бумажного полотна.. Бумага при необходимости может каландрироваться в зависимости, от .ее назначе ния. . . . . ; П р и м е р1, а). Готовят 6умажную массу, эключак1цую.%: йеленые целлюлозы - суль-фатная хвойная 40 сульфитная хвойная 40, сульфатная лиственная 20, -канифоль ный Илей 1,5, каолин 5. В размоло тый волокнистый полуфабрикат до введения остальных компонентов задают 0,1%-ный водный раствор муравьиной кислоты в количестве 0,5% от массы абсолютно cyxord волокна. Затем бумажную массу проклеивают, наполняют и при pHs5,5 в бумажную массу вводят 0,25% от массы абсолю но сухого волокна полиакриламид.-П лучают бумагу массой 90 r/M-Z, Результаты испытаний бумаги при дены в таблице. б) (Контроль). Аналогично изго товляют бумагу без введения полиак риламида. Физико-механические- пока тели полученной бумаги приведены в таблице. в) (Контроль К Аналогично Изго товляют бумугу без введения- муравь ной кислоты. Результаты испытаний полученной бумаги приведены в таблице. При мер 2, а).Готовят бумажную массу , содержащую, %-. беленая сульфитная хвойная целлюлоза 70, беленая сульфатная лиственная целлюлоза 30, канифольный клей 2,5, бланфикс 4, В размолотое волокно до введения остальных компонентов вносят 0,1%-ный водный раствор ледяной уксусной кисj-юты в количестве 0,5% от массы абсолютно сухого волокна. После перемешивания в бумажную массу coBtviecTHO с канифольным клеем вяодят 10%-ный раствор медьсодержащего комплекса производного резорЦин-формальдегидной смолы в. количестве 0,2% рт массы волокна. При рН 6;,О в;бумажную массу добавляют 0,-2%-ный водный раствор полиакриламида .в количестве. 0,25% от массы волокна. Результаты испытаний Полученной бумаги приведены.в таблице. - б) (Контроль). Аналогично из-готовляют бумагубез введения полиакрйламида. Физико-механически показатели б.умаги приведены в таб- . лице.. . . .в) (Контроль). Аналогично из- готовляют бумагу без введения полиакрйламид-а и уксусной кислоты. . Полученные результаты испытаний, бумаги приведены в таблице, .Приме р 3. Готовят бумажную массу, - соде эжащую, %: белёная сульфатная лиственная целлюлоза 80, беленая сульфатная хвойная целлюлоза 20, канифольный .клей 2,6, каолин 20 и сернокислый алюминий до рН 4,5. Бумажную массу аналогично примеру 1, Обрабатывают 0,1%-ным водным раствором пропионовой кислоты и 0,2%-ным раствором полиакрмламида в количестве 3,0 и 2,5% еоотвественно от массы волокна. Результаты испытаний полученной бумаги приведены в таблице. , Пример 4. Готовят бумажную массу, содержащую, %: небеленая сульфитная целлюлоза 100, канифольный клей 0,8, каолин 25 и сернокислый алюминий до рН 5,0. Ансшогично примеру 1 в бумажную массу вводят от массы абсолютно сухо го волокна 0,02% пропионовой кислоты и О,25%полиакриламида.Сравнительные результаты испытаний образцов бумаги представлены в таблице. При м е ip Ь. Готовят бумажную массу, содержащую, %: беленая сульфатная лиственная целлюлоза 100, канифольйый клей 1, каолин 25 и сернокислый алюминий до значения рН бумажной массы 5 ,5 . Аналогично примеру 2 в бумажную массу вводят от массы абсолютно сухого волокна, %: уксусная кислота 0,9, полиакриламид 0,15, железосодержащий комплекс производного резорцинформальдегидной смолы 0,15. При этом железный комплекд производного реэорцин-формальдегидной смолы вводят 8 бумажную массу совместно с канифоль ным клеем, после чего бумажную массу обрабатывают смесью уксусной кислоты с полиакриламидом. Для этого 0,1%-ный раствор ледяной уксусной кислоты задают в 0,2%-ный раствор полиакриламида. Смесь выдерживают при постоянном перемешивании и температуре 75-90°С в течение 20-25 мин и затем вносят в бумгикную массу при рН 5,5 Результаты испытаний полученной бумаги приведены в таблице. II р и м Е; р 6 (пи прототипу ). flisn изготовления бумаги по способупрототипу 1от(.)вят бумажную массу, включающую, %: беленая сульфитная целлюлоза 70, сульфгиная лиственная целлюлоза 30, канифольный клей 2,5, каолин 5 и сернокислый алюминий ло рН 4,5-5,0, В- приготовленную бумажную/массу вводят 0,2% полиакриламида от массы абсолютно сухого волокна. Время контакта бумажной массы с полимером составляет 0,5 ч, Результаты испытаний полученной бумаги приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1985 |

|

SU1285101A1 |

| Бумага-основа для изготовления пигментированной бумаги | 1982 |

|

SU1052604A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ подготовки бумажной массы к отливу | 1981 |

|

SU962399A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1263739A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 1966 |

|

SU181988A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ВЬаЧИСЛИТЕЛЬНОЙ- И ИНФОР-. МАЦИОННОЙ ТЕХНИКИ путем обработки бумажной массы полимерным веществом на основе полиакриламида, выдерживания обработанной бумаикной массы с последующими отливом и сушкой бумажного полотна, отличающийся тем, что, с целью улучшения деформационных и структурно-механических показателей бумаги, обработку бумажной массы полимерным веществом на основе полиакриламида проводят в присутствии одноосновной карбоковой кислоты, выбранной из группы, содержащей муравьиную, уксусную и пропионовую кислоты, при соотношении полиакриламида и кислоты от 10:1 до 1:10. 2. Способ по п. 1, о т л и ч ас € ю щ и и с я тем, что в качестве полимерного вещества испольагуют по(Л лиакриламид сМесь с металлосодержащим комплексом производного резорцин-формальдегидной смолы.

0,25

0,5

б)

0,5

0,25

2 а;

0,25

0,5

0,5

0,25 ,

3,0

0,25

0,02.

0,15

0,9

6 (прототип)

0,2

4,4

0,04

1 а

0,12

3,9

4720

115

3970

89

3710

50

5220 121

0,2

0,2

4510

98

3800

0,2

87

4160

107

4070

80

0,15

3650

38

Продолжение таблицы

1,8

15,1

1,8

10,7

2,1

2,3

Пример по прототипу одновременно является и базовым вариантом, так как данный способ изготовления бумаги является эффективным и освоен в производству.

Как видно из результатов, представленных в таблице, использование предлагаемого способа изготовления бумаги позволяет в сравнении с базовым вариантом, в котором бумгикная масса обрабатывается полиакриламидом без введения карбоновой кислоты и металлосодержащего комплекса производного резорцин-формальдегидной смолы, значительно улучшить

Продолжение таблицы

деформационно-плоскостные и структурно-механические показатели бумаги.

Сопоставление полученных данных показывает, что бумага по предлагаемому способу позволяет повысить разрывную длину на 24-43%, жесткость на 20-50%. Особенно резко возрастают такие показатели, как 5 излом (на 200-300%) и сопротивление продавливанию - в два раза. При этом снижаются показатели линейной деформации и скручиваемость бумаги.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тольский Г.А., Елкина Б.П | |||

| Влияние полиакриламида на свойства мешочной бумаги | |||

| Л., Химия и технология целлюлозы | |||

| Иэд-во Вузов, вып | |||

| jTi ,1976, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления бумаги | 1978 |

|

SU800273A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-26—Подача