1 Изобретение относится к целлюлоз но-бумадной промьшшенности и может быть использовано для производства различного рода технических и писче печатных видов бумаги, преимущественно для клееных ее видов. Известен способ изготовления бумаги и картона с использованием.основной соли общей формулы М.(ОН). Ха. на любой стадии перед FI 1П n-fn формованием, предпочтительно после наполнения и проклеивания. Состав солей: М - поливалентньй металл; X-CS, нитро или ацетатная группа , Зп-ш О, 100 (основность) составляет 30-75%. Соль содержит также поливалентнь анион, выбранньй из анионов серной фосфорной, полифосфорной, кремниевой, хромовой, карбоновой кислот (лимонной, щавелевой, фумаровой,. янтарной и т.д.). Добавка 0,34,0% соли улучшает проклейку, удержание, обезвоживание бумажного полотна QJ . Однако при таком способе изготов ления бумаги не достигаются высокие физико-механические показатели бумаги (разрывньй груз, разрывная длина, излом, продавливание и т.д.) Наиболее близким кизобретению является способ изготовлениябумаги, включающий размол волокнистой суспензии, введение двунатриевой соли этилендиаминтетрауксусной кислоты, обработку волокнистой масс проклеивающим веществом, коагулянто отлив бумажного полотый и сушку. В. таком способе введение двунатриевой сопи этилендиаминтетрауксусной кислоты в волокнистую суспензию осуществляют в процессе размола волокнис той суспензии в количестве 0,02% от массы абсолютно сухого волокна в присутствии щелочи (40-80%),фосфатов или полифосфатов (20-60%) и 1020 мае.4. глюконата или цитрата натрия, т.е. при рН не ниже 8,0. Весь состав в комплексе улучшает ра мол целлюлозы, т.е. сокращает время размола, спосббствует фибриллированию волокон, что улучшает прочностн свойства бумаги 2 . Однако введение в процессе размо ла волокнистой суспензии двунатриевой соли этилендиаминтетрауксусной кислоть в указанных количествах не 9 повышает механическую прочность бумаги. Кроме того, процесс размола . идет в сильнощелочной среде, требует ее нейтрализации на стадии проклейки. Цель изобретения - повьппение физико-механических показателей степени проклейки бумаги. Поставленная цель достигается тем, tTo согласно способу изготовления бумаги, включающему размол волокнистой суспензии, введение двунатриевой соли этилеидиаминтетрауксусной кислоты, обработку волокнистой массы проклеивающим веществом, коагулянтом, отлив бумажного полотна и его сушку, двунатриевую соль этилендиаминтетрауксусной кислоты вводят перед отливом бумажного полотна в количестве 0,1-3,0% от массы абсолютно сухого волокна при рН 4,5-7,5. Введение в волокнистую массу перед отливом бумажного полотна двунатриевой соли эуилендиаминтетрауксусной кислоты в количестве 0,13,0% приводит к улучшению физикомеханических показателей бумаги, таких как разрывная длина, излом, сопротивление продавливанию, а также к повьшени о степени проклейки бумаги. Установленные расходы двунатриевой соли этипендиаминтетрауксуской кислоты являются необходимыми, так как применение ее в количестве, меньшем минимального предела, недостаточно для увеличения физикомеханических показателей бумаги, а чрезмерное увеличение расхода указанной соли при относительно небольшом росте указанного эффекта приводит к удорожанию бумаги. Найденные значения рН бумажной массы также являются оптимальными. В качестве волокнистой массы, подвергаемой обработке, может быть использована волокнистая масса, содержшцая только волокнистую суспензию, а также проклеивающие и наполнякщие вещества. В качестве волокнистых полуфабрикатов могут быть использованы сульатная хвойная и лиственная беленые и небеленые целлюлозы, сульфитная беленая целлюлоза, беленая древесная асса, термомеханическа.я масса и их смеси. В качестве приклеивающих вещест могут применя{гься канифольные и си тетические клеи. В качестве наполнителя могут быть использованы каолин, мел, дву окись титана, наполнители на основ двуокиси кремния и другие. В качестве коагулянта могут быт использованы сернокислый алюминий, алюмокалиевые или алюмоаммонийные квасцы, хлористый алюминат и други При необходимости может быть ис пользован флокулянт. Обработку волокнистой массы в предложенном способе изготовления бумаги осуществляют следующим обра зом. Двунатриевую соль этилендиаминт рауксусной кислоты предварительно растворяют при комнатной температу ре до концентрации 1-5 г/л, затем вводят в волокнистую массу перед отливом бумажного полотна после наполнякицих, проклеивающих веществ и сернистого алюминия при рН 4,5-7 предпочтительнее 5,0-6,5. Наполнение, проклеивание волокнистой суспензии и введение коагулянта проводят обычными приемами. Бумага при необходимости может каландрщ)оваться в зависимости от ее назначения. Пример 1. Для изготовлени бумаги готовят бумажную массу, включакпото 70% сульфатной лиственн беленой и 30% сульфатной хвсйной беленой целлюлозы, размолотых совместно до 35°В1Р. В размолотую волокнистую суспензию добавляют канифольный клей, каолин, сернокислый алюминий до рН 5,5 и Двунатриевую соль этилендиаминтетрауксусной кислоты в коли честве от массы абсолютно сухого волокна. Из приготовленной бумажной мае- сы отливают бумагу (масса 80 г/м) сушат и каландрируют ее. Результаты испытаний бумаги приведены в таблице. Пример 2 (для сравнения). Аналогично примеру 1 изготавливают бумагу без введения двунатриевой соли этилендиаминтетрауксусной кислоты. Физико-механические показатели полученной бумаги приведены в табли це. Пример 3. Для изготовления бумаги получают бумажную массу по примеру 1 и доводят значение рН до 7,5 раствором щелочи. Двунатриевую соль этилендиаминтетрауксусной кислоты добавляют в количестве 0,1% от массы абсолютно сухого волокна. Далее получение бумаги ведут по примеру 1. Результаты испытаний бумаги приведены в таблице. Пример 4 (для сравнения). Аналогично примеру 3 изготовляют бумагу с введением 0,06% двунатриевой соли этилендиаминтетрауксусной кислоты от массы абсолютно сухого волокна. Результаты испытаний бумаги приведены в таблице. Пример 5. Для изготовления бумаги по предложенному спосббу го- товят волокнистую суспензию, включающую 70% сульфитной хвойной беленой целлюлозы и 30% сульфатной лиственной беленой целлюлозы, размопотых совместно до 35 ШР. В размолотую волокнистую суспензию добавляют канифольный клей, сернокислый алюминий.до рН 4,5 и двунатриевую соль этилендиаминтетрауксусной кислоты в количестве 3% от массы абсолютно сухого волокна. Перед отливом бумаги вводится.флокулянт в количестве 0,01% от массы абсолютно сухого волокна. После отлива и сушки определяют физико-механические- свойства бумаги, которые приведены в таблице. Пример 6 (для сравнения). Аналогично примеру 5 изготовляют бумагу с введением 4% двунатриевой соли этилендиаминтетрауксусной кислоты. Результаты испытаний приведены в таблице. П р и м е р 7 (по прототипу). Для изготовления бумаги по способупрототипу готовят волокнистую суспензию, включающую беленые целлюлозы: 70% сульфитной хвойной и 30% сульфитной лиственной. В разработанную после гидроразбивателя целлюлозную суспензию вводят (1% от массы абсолютно сухого волокна) состав, мае.ч. Щелочь (NaOH)60 Фосфорнокислый натрий (.) 40

15

Цитрат натрия Этилендиаминтетраацетат

и размалывают затем на конической мельнице до . После этого в размолотую массу добавляют канифольный клей и сернокислый алюминий до рН 5 и отливают бумагу массой 80 г/м2.

I

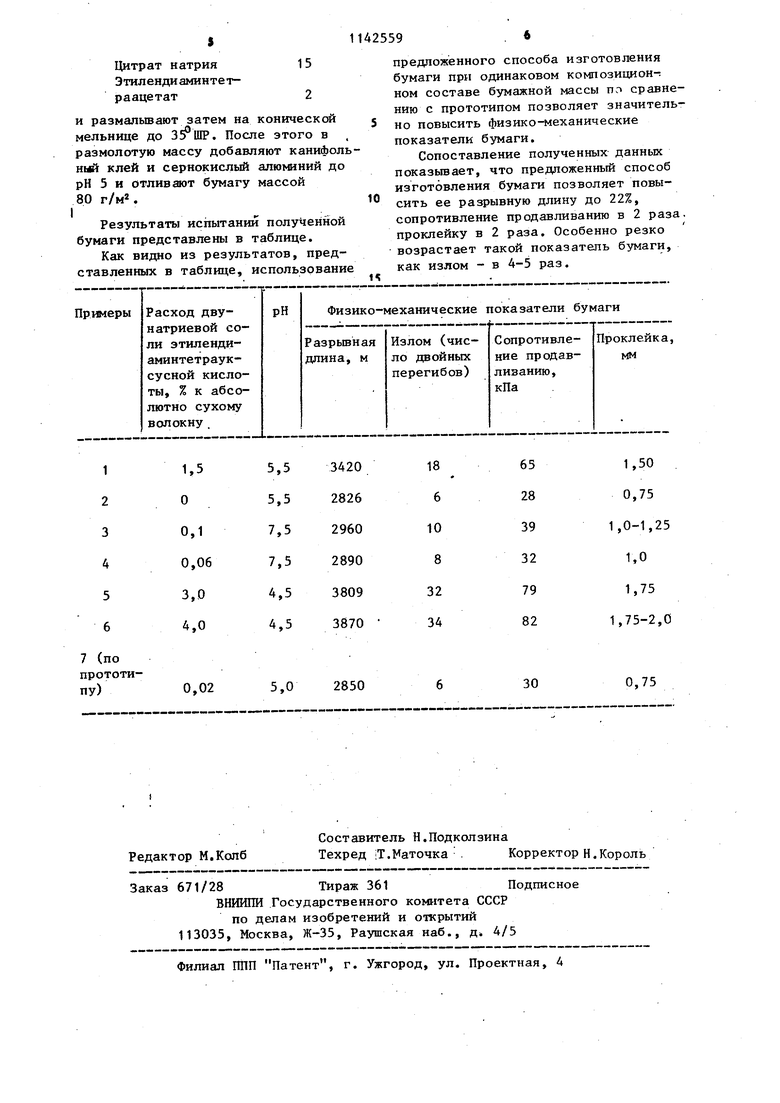

Результаты испытании полученной бумаги представлены в таблице.

Как видно из результатов, представленных в таблице, использование

предложенного способа изготовления бумаги при одинаковом композиционном составе бумажной массы пг сравнению с прототипом позволяет значительно повысить физико-механические показатели бумаги.

Сопоставление полученных данных показьшает, что предложенный способ изготовления бумаги позволяет повысить ее разрывную длину до 22%, сопротивление продавливанию в 2 раза, проклейку в 2 раза. Особенно резко возрастает такой показатель бумаги, как излом - в 4-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Состав влагопрочной добавки для изготовления волокнистого материала,используемого для разделения сред | 1984 |

|

SU1142562A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1283274A1 |

| Способ приготовления крахмального связующего для бумажной массы | 1990 |

|

SU1735465A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, включающий размол волокнистой суспензии, введение двунатриевой соли этилендиаминтетрауксусной кислоты, обработку волокнистой массы проклеивающим веществом, коагулянтом, отлив бумажного полотна и его сушку, отличающийся тем, что, с целью повышения физико-механических показателей и степени проклейки бумаги, двунатриевую соль этилендиаминтетрауксусной кислоты вводят перед отливом б5гмажного полотна в количестве 0,1-3,0% от массы абсолютно сухого волокна при рН 4,5-7,5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЛАБОРАТОРНОГО КОНТРОЛЯ СРЕДНЕЙ ЛИНЕЙНОЙ ПЛОТНОСТИ КОМПАКТНОГО МНОЖЕСТВА ВОЛОКОН | 2010 |

|

RU2418297C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-28—Публикация

1984-01-31—Подача