При сварке плавлением труб котлов из жаропрочных сталей часты случаи образования трещин, что затрудняет применение сварки сталей этого типа.

В числе причин, обусловливающих образование трещин, можно назвать наличие объемно-напряженного состояния в вершине шва и наличие напряжений от реакции связей. Особенно большую величину таких напряжений наблюдают при газовой сварке.

Наличие объемно-напряженного состояния в вершине шва обусловлено тем, что при сварке труб оплавлением из-за опасности образования внутренних наплывов не удается обеспечить равномерное проплавление вершины шва.

Применение газопрессовой сварки труб при изготовлении отдельных элементов котлов из жаропрочных сталей позволяет достичь лучших результатов.

Газопрессовая сварка обладает тем преимуществом, что она производится при наличии сжимающего усилия поперек шва, что меняет напряженное состояние в сварном шве в процессе его остывания. В этом случае появляется один сжимающий компонент, который способствует ослаблению напряжений в процессе сварки и уменьшает возможность образования трещин при сварке жаропрочных сталей.

Предлагаемое устройство для осуществления газопрессовой приварки одной трубы к другой перпендикулярно друг к другу, например, для приварки трубы к коллектору с использованием распирающего приспособления, отличается тем, что устройство выполнено в виде шарнирной пары рычагов, один из которых выполнен криволинейным и предназначен для охвата коллектора. Второй рычаг снабжен на свободном конце хомутом для охвата привариваемой трубы и прижатия ее к коллектору.

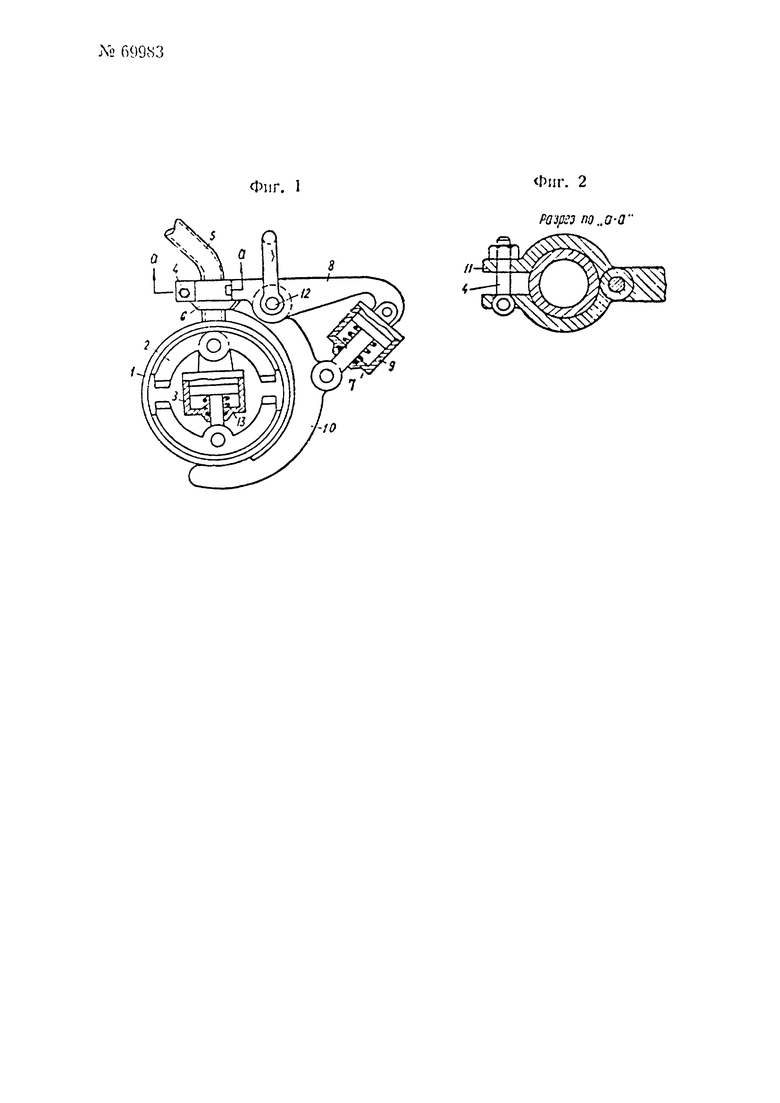

На фиг. 1 изображен поперечный разрез устройства для газопрессовой приварки одной трубы к другой перпендикулярно друг к другу. На фиг. 2 - разрез хомута по сечению а-а.

Криволинейный рычаг 10, связанный с рычагом 8 с помощью шарнира 12, охватывает снизу большую трубу - коллектор 1. Рычаг 8, прижимающий привариваемую трубу 5 к коллектору, снабжен на свободном конце зажимом 6, состоящим из хомута 11 и винта 4 для зажатия с их помощью привариваемой трубы.

Для механического прижатия рычагов 8 и 10 между плечом рычага 8 и рычагом 10 установлен пневматический цилиндр 9.

С целью сохранения жесткости трубы во время сварки внутри ее вставляется устройство, состоящее из колодок 2 и пневматического цилиндра 3. При подаче сжатого воздуха в цилиндр 3 колодки плотно прижимаются к стенкам трубы.

Ослабление колодок по окончании сварки производится с помощью пружины 13 после выпуска воздуха из цилиндра 3. После того как с помощью сварочных горелок будут прогреты кромки в местах соединения труб, в цилиндр 9 подают воздух и осуществляют сжатие труб в месте сварки. Разжатие рычагов 8 и 10 после окончания сварки производится с помощью пружины 7 после выпуска воздуха из цилиндра 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газопрессовой стыковой сварки труб | 1946 |

|

SU69984A1 |

| ТЕПЛООБМЕННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1989 |

|

RU2028571C1 |

| Устройство для газопрессовой сварки продольных швов обечаек труб | 1947 |

|

SU75716A1 |

| Способ соединения труб с трубной решеткой | 1982 |

|

SU1038151A1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ТРУБОПРОВОДА | 2022 |

|

RU2789293C1 |

| СПОСОБ РЕМОНТА ТРУБ СВАРКОЙ | 2003 |

|

RU2247890C1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| Способ заделки отверстий в газопроводах | 1986 |

|

SU1409441A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

1. Устройство для газопрессовой приварки одной трубы к другой перпендикулярно друг к другу, например, для приварки труб к коллектору с использованием распирающего последний приспособления, отличающееся тем, что устройство выполнено в виде шарнирной пары рычагов, один из которых 10 выполнен криволинейным и предназначен для охвата коллектора 1, а второй 8 снабжен на свободном конце хомутом 11 для охвата привариваемой трубы 5 и прижатия ее к коллектору.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что между рычагом 10 и продолжением рычага 8 помещен цилиндр 9 для механического прижатия обоих рычагов.

Авторы

Даты

1947-12-31—Публикация

1946-11-25—Подача