10

11409441

Изобретение относится к области емонта, в частности к способу заелки отверстий в газопроводах, и ожет найти применение при восстановении газотрубопроводов и магистальных трубопроводов. Целью изобретения является сниже- ние трещинообразования в процессе после сварки, повьшение надежности трубопровода с одновременным улучением условий проведения работ.

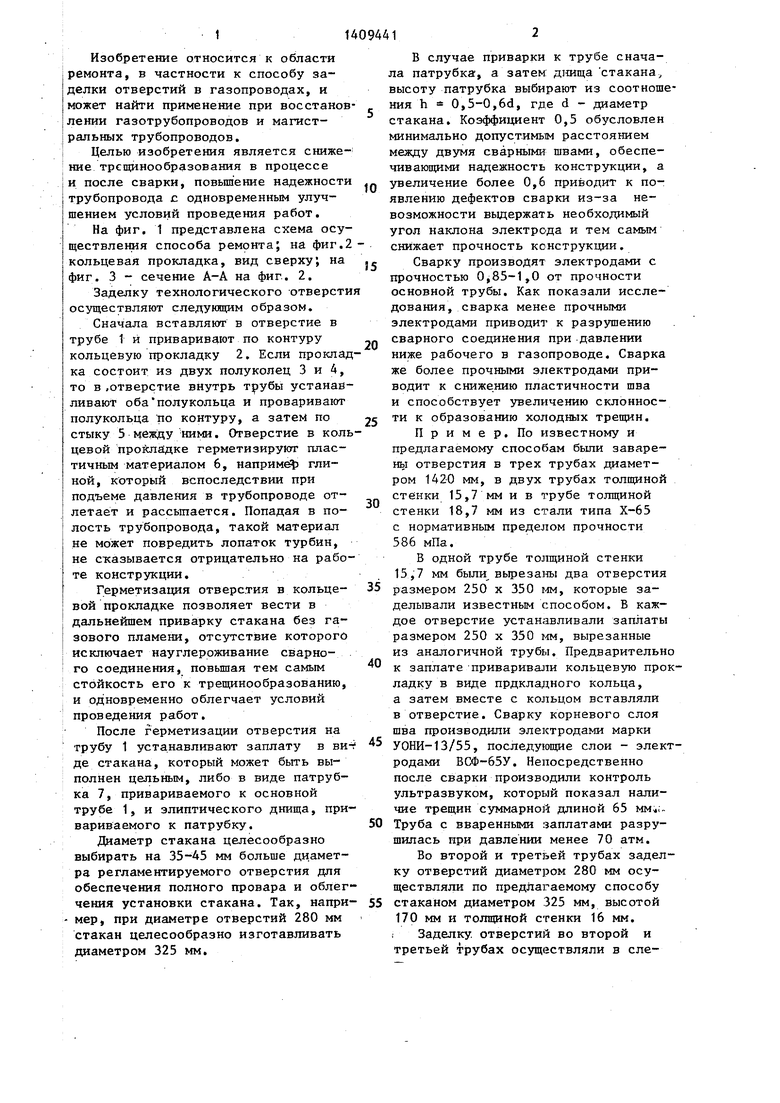

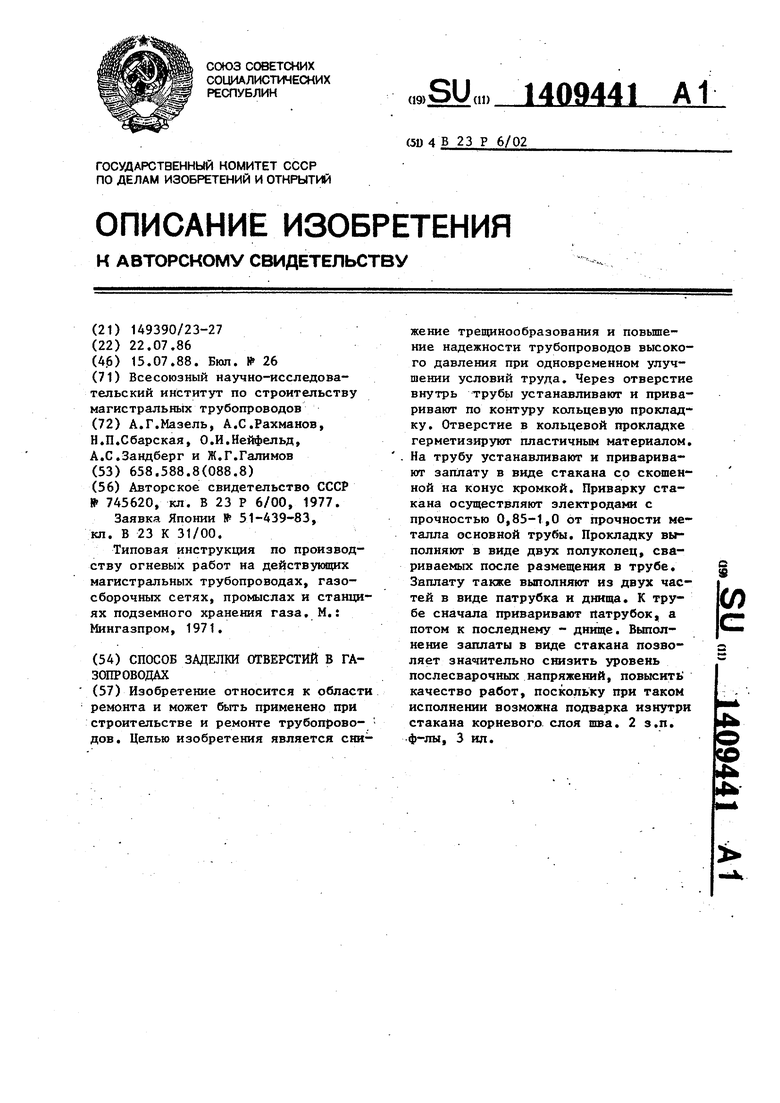

На фиг. 1 представлена схема осуествления способа ремонта; на фиг.2 - ольцевая прокладка, вид сверху; на , иг. 3 - сечение А-А на фиг. 2.

Заделку технологического отверстия осуществляют следуюпщм образом.

Сначала вставляют в отверстие в трубе 1 и приваривают по контуру кольцевую прокладку 2. Если прокладка состоит из двух полуколец 3 и 4, то в .отверстие внутрь трубы устанавливают оба полукольца и проваривают полукольца tio контуру, а затем по 25 стыку 5 между ними. Отверстие в кольцевой пройладке герметизируют пластичным материалом 6, например) глиной, который вспоследствии при подъеме давления в трубопроводе отлетает и рассвтается. Попадая в полость трубопровода, такой материал не может повредить лопаток турбин, не сказывается отрицательно на работе конструкции.

Герметизация отверстия в кольцевой прокладке позволяет вести в дальнейшем приварку стакана без газового пламени, отсутствие которого исключает науглероживание сварного соединения, повьппая тем самым стойкость его к трещинообразованию, и одновременно облегчает условий проведения работ.

После герметизации отверстия на трубу 1 устанавливают заплату в ви4 де стакана, который может быть выполнен цельным, либо в виде патрубка 7, привариваемого к основной трубе 1, и глиптического днища, привариваемого к патрубку.

Диаметр стакана целесообразно выбирать на 35-45 мм больше ди.амет- ра регламентируемого отверстия дпя обеспечения полного провара и облеглавы ни ст ми ме чи ув яв во уг сн

пр ос до эл св ни же во и ти

пр нь ро ст ст с

ра де до ра из к ла а в шв УС ро по ул чи Тр ши

ку ще

30

35

40

50

5

В случае приварки к трубе сначала патрубка, а затем дютща стакана высоту патрубка выбирают из соотноше ния h 0,5-0,6d, где d - диаметр стакана. Коэффициент 0,5 обусловлен минимально допустимым расстоянием между двумя сварными швами, обеспечивающими надежность конструкции, а увеличение более 0,6 приводит к появлению дефектов сварки из-за невозможности вьщержать необходимый угол наклона электрода и тем самым снижает прочность конструкции.

Сварку производят электродами с прочностью 0,85-1,0 от прочности основной трубы. Как показали исследования, сварка менб .е прочными электродами приводит к разрушению сварного соединения при -давлении ниже рабочего в газопроводе. Сварка же более прочными электродами приводит к сниже.нию пластичности шва и способствует увеличению склонности к образованию холодных трещин.

Пример. По известному и предлагаемому способам бьти заваре- нь1 отверстия в трех трубах диаметром 1420 мм, в двух трубах толщиной стенки 15,7 мм и в грубе толщиной стенки 18,7 мм из стали типа Х-65 с нормативньм пределом прочности 586 мПа.

В одной трубе толщиной стенки 15,7 мм были вырезань два отверстия размером 250 х 350 мм, которые заделывали известным способом. В каждое отверстие устанавливали заплаты размером 250 х 350 IIM, вырезанные из аналогичной трубы. Предварительно к заплате приваривали кольцевую прокладку в виде прдкладного кольца, а затем вместе с кольцом вставляли в отверстие. Сварку корневого слоя шва производили электродами марки УСНИ-13/55, последующие слои - электродами ВСФ-65У. Непосредственно после сварки производили контроль ультразвуком, который показал наличие трещин суммарной длиной 65 мм;.;- Труба с вваренными заплатами разрушилась при давлении менее 70 атм.

Во второй и третьей трубах заделку отверстий диаметром 280 мм осуществляли по предлагаемому способу

0

5

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ ТРОЙНИКОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2598764C1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| Способ приварки ремонтной конструкции к трубопроводу | 2018 |

|

RU2674826C1 |

| Способ ремонта трубопровода | 1985 |

|

SU1274898A1 |

| СПОСОБ СВАРКИ ТРУБ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 2001 |

|

RU2201854C1 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ГАЗОПРОВОДА С ЛОКАЛЬНЫМ СКВОЗНЫМ ДЕФЕКТОМ БЕЗ ПРЕКРАЩЕНИЯ ПОДАЧИ ГАЗА | 2017 |

|

RU2698537C2 |

| Способ приварки технологических элементов к трубопроводу | 1981 |

|

SU1058182A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

| Головка для автоматической сварки неповоротных стыков труб | 1980 |

|

SU903036A1 |

| СПОСОБ ПРИСОЕДИНЕНИЯ ОТВОДА К ДЕЙСТВУЮЩЕМУ ГАЗОПРОВОДУ | 2002 |

|

RU2236630C1 |

Изобретение относится к области ремонта и может быть применено при строительстве и ремонте трубопрово- дов. Целью изобретения является снижение трещинообразования и повьше- ние надежности трубопроводов высокого давления при одновременном улучшении условий труда. Через отверстие внутрь трубы устанавливают и приваривают по контуру кольцевую прокладку. Отверстие в кольцевой прокладке герметизируют пластичным материалом. На трубу устанавливают и приварива ют заплату в виде стакана со скошенной на конус кромкой. Приварку стакана осуществляют злектродами с прочностью 0,85-1,0 от прочности металла основной трубы. Прокладку выполняют в виде двух полуколец, свариваемых после размещения в трубе. Заплату также выполняют из двух частей в виде патрубка и дннща, К трубе сначала приваривают патрубок j, а потом к последнему - днище. Выполнение заплаты в виде стакана позволяет значительно снизить уровень послесварочных напряжений, повысить качество работ, поскольку при таком исполнении возможна подварка изнутри стакана корневого слоя шва, 2 з,п, .ф-лы, 3 ил. § (Л

чения установки стакана. Так, напри-55 стаканом диаметром 325 мм, высотой

мер, при диаметре отверстий 280 мм170 мм и толщиной стенки 16 мм.

стакан целесообразно изготавливать Заделку, отверстий во второй и

диаметром 325 мм.третьей трубах осуществляли в еледующей последовательности: в от верс- тие внутрь трубы вставляли и приваривали по контуру прокладку, состоящую из двух полуколец. Сварили стык между полукольцами, после этого отверстие в кольцевой прокладке замазали глиной для предотвращения дросселирования газа.

Затем на вторую трубу установили стакан и приварили. Сварку осуществляли по технологии: корневой слой шва выполняли электродами УОНг1-13/55 с прочностью 0,87 от прочности основного металла, последующие слои - электродами Кессель 552Мо с прочностью 1,0 от прочности основного металла. По окончании сварки производили подогрев сварного шва до 200 С в течение 2 ч с последующим медленным охлаждением под теплоизолирующим поясом.

Ультразвуковой и рентгеновский контроль, произведенные сразу после термической обработки, показали отсутствие TpemjiH.

На третью трубу после приварки и герметизации кольцевой прокладки приваривали патрубок. Сварку осуществляли по следующей технологии: корневой и подварочный слои шва выполняли электродами УОНИ-13/55, а последующие слои - электродами Кес- сель 552Мо.

После приварки патрубка произвели приварку днища (эллиптической заглушки) . Сварку производили по той же технологии, что при приварке патрубка. Последующий подогрев не производили.

Ультразвуковой и рентгеновский контроль, произведенный непосредственно после сварки, показал отсутствие трещин. После проведения контроля трубы были подвергнуты гидроис- пытаниям. Разрушение второй трубы произошло при давлении 140 атм., что в два раза превышает рабочее давление. Разрушение третьей трубы

не произошло при нагружении до 150 атм.

Таким образом, предлагаемый способ герметизации отверстий позволяет устранить недостатки известного обеспечивает высокую стойкость сварных швов к образованию холодных трещин и повьШ1ает надежность трубопроводов,

Технические преимущества изобретения заключаются в получении надежного конструктивного и технологического решения, позволякщего осуществлять заделку отверстий в трубах из сталей с нормативным пределом прочности 549 мПа и выше.

Формула изобретения

к телу трубы, размещение на трубе

заплаты и приварку ее к трубе, о т - личающийся тем, что, с целью снижения трещинообразования в процессе и после сварки, повьш1ения

надежности трубопровода с одновременным улучшением условий проведения работ, отверстие в кольцевой прокладке герметизируют пластичным материалом, а заплату вьтолняют в виде стакана со скошенной на конус кромкой.

Фм.г

(Out./

| Способ заварки отверстия в детали | 1977 |

|

SU745620A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Типовая инструкция по производству огневых работ на действующих магистральных трубопроводах, газо- сборочньпс сетях, промыслах и станциях подземного хранения газа, М.: Мингазпром, 1971. | |||

Авторы

Даты

1988-07-15—Публикация

1986-07-22—Подача