Изобретение относится к области производства катализаторов для окисления олефинов в карбонильные соединения в жидкой фазе.

Известен катализатор для жидкофазного окисления олефинов в карбонильные соединения, представляющий собой водный раствор хлоридов палладия и меди.

Недостатком этого катализатора являются низкая активность, сильная коррозия аппаратуры, загрязнение атмосферы и сточных вод хлорорганическими соединениями.

Ближайшим решением поставленной задачи является катализатор для жидкофазного окисления олефинов в карбонильные соединения, представляющий собой водный раствор солей палладия (хлоридов или сульфатов) с концентрацией палладия 1˙ 10-4-1˙ 10-2 моль/л, и фосфорномолибденовой гетерополикислоты (ГПК), содержащей от 1 до 8 атомов ванадия в молекуле ГПК, преимущественно 6, с концентрацией от 10-3 до 2 моль/л, преимущественно 0,3 моль/л. В катализатор вводят 10-15 н. серную кислоту до рН = 1,0-1,1.

Известный катализатор позволяет окислять этилен - в ацетальдегид, пропилен - в ацетон и н-бутилен - в метилэтилкетон без побочного образования хлорорганических соединений.

Недостатком этого катализатора является систематическое падение его каталитической активности в ходе непрерывных испытаний.

При многократных непрерывных испытаниях такого катализатора в процессе получения ацетальдегида (при 110оС и P = =10 ата) происходит уменьшение концентрации палладия (Н) в 4-6 раз, а также уменьшение емкости раствора. Результаты анализов показали, что палладий осаждается из раствора в виде металла.

= =10 ата) происходит уменьшение концентрации палладия (Н) в 4-6 раз, а также уменьшение емкости раствора. Результаты анализов показали, что палладий осаждается из раствора в виде металла.

Аналогичное явление наблюдается при длительном испытании этого катализатора в процессе получения метилэтилкетона в проточных условиях (90оС, P = 0,3 ата): концентрация палладия в растворе за 30 циклов падает на 37% и, кроме того, падает емкость. Под каталитическим циклом понимают последовательность трех операций: 1) проведение реакции окисления олефина; 2) удаление продуктов реакции; 3) регенерацию катализатора кислородом. Под емкостью катализатора понимают наибольшее количество молей олефина, которое можно окислить 1 литром катализатора без необратимых изменений его свойств (например, выпадания металлического палладия или соединений ванадия из раствора, дезактивации катализатора и т.д.). В связи с уменьшением активности и емкости катализатора возникают значительные осложнения при его использовании в промышленных процессах, связанные с необходимостью вводить в катализатор в процессе его эксплуатации дополнительные количества солей палладия (П) вместо палладия, выпавшего в виде металла.

= 0,3 ата): концентрация палладия в растворе за 30 циклов падает на 37% и, кроме того, падает емкость. Под каталитическим циклом понимают последовательность трех операций: 1) проведение реакции окисления олефина; 2) удаление продуктов реакции; 3) регенерацию катализатора кислородом. Под емкостью катализатора понимают наибольшее количество молей олефина, которое можно окислить 1 литром катализатора без необратимых изменений его свойств (например, выпадания металлического палладия или соединений ванадия из раствора, дезактивации катализатора и т.д.). В связи с уменьшением активности и емкости катализатора возникают значительные осложнения при его использовании в промышленных процессах, связанные с необходимостью вводить в катализатор в процессе его эксплуатации дополнительные количества солей палладия (П) вместо палладия, выпавшего в виде металла.

Цель изобретения - повышение стабильности катализатора.

Указанная цель, согласно изобретению, достигается катализатором, содержащим соль аммония - 10-5 - 0,5 г/л, фосфорномолибдованадиевую гетерополикислоту 0,1-0,3 г/л и сильную кислоту, не комплексующую или слабо комплексующую палладий, - 0,29-1,1 г/л и воду - остальное.

В качестве сильной кислоты катализатор предпочтительно содержит серную, трифторуксусную или бензолсульфокислоту.

Водный раствор катализатора имеет рН = 0,4-0,9, преимущественно 0,6.

Катализатор по изобретению обладает высокой стабильностью.

П р и м е р 1. Приготовление 100 мл катализатора с рН = 0,65 для получения карбонильных соединений, преимущественно ацетальдегида.

3,12 г NaHPO4 ˙ 2H2O (0,02 моля), 9,1 г V2O5 (0,1 моля), 17,28 г МоО3 (0,12 моля), 10,08 г NaHCO3 (0,12 моля) растворяют в 150 мл воды при интенсивном перемешивании и кипятят 40 мин. В течение реакции раствор приобретает интенсивный коричнево-красный цвет. Раствор упаривают до объема 100 мл и охлаждают до комнатной температуры рН раствора вначале доводят до 1,4 с помощью 4,3 мл 15 н. H2SO4 (0,032 моля), кипятят еще 20 мин и горячий раствор фильтруют. Затем в фильтрат при помешивании вводят 0,0202 г PdSO4 (1˙ 10-4 моля Pd и 0,006 молей H2SO4) в виде раствора сернокислого палладия, полученного растворением гидроокиси палладия в 15 н. H2SO4.

Полученный катализатор содержит гетерополикислоту H8PMO6V5O37 c концентрацией 0,2 моль/л и PdSO4 с концентрацией 1 ˙ 10-3 моль/л и имеет рН = 0,65.

П р и м е р 2. Катализатор, имеющий рН = 0,9, готовят аналогично примеру 1, но количество H2SO4 берут меньшим: рН раствора после синтеза ГПК до 1,7 доводят 3,9 мл 15 н. раствора серной кислоты (0,029 моля).

П р и м е р 3. Катализатор, имеющий рН = 0,4, готовят аналогично примеру 1, но количество H2SO4 берут большим: рН раствора после синтеза ГПК доводят до 1,2, добавляя 4,7 мл 15 н. раствора H2SO4 (0,035 моля).

Катализаторы, описанные в примерах 1-3, используются преимущественно для окисления этилена в ацетальдегид; при окислении пропилена в ацетон и н-бутилена в метилэтилкетон их активность недостаточно высока. Для получения кетонов следует готовить другие катализаторы с теми же значениями рН и с большей концентрацией палладия.

П р и м е р 4. Приготовление 100 мл катализатора для получения метилэтилкетона с рН = 0,65.

3,12 г NaH2PO4 ˙ 2H2O (0,02 моля), 6,36 г Na2CO3 (0,06 моля) и 17,28 г МоО3 (0,12 моля) растворяют в 100 мл воды при интенсивном перемешивании и нагревании. После растворения всех компонентов вводят в раствор 9 ˙1 г V2O5 (0,1 моля) и кипятят при перемешивании 1 ч до получения коричнево-красного раствора. Вводят в раствор 10 мл 5 М H2SO4 (0,05 моля), нагревают до кипения, охлаждают до комнатной температуры и дают раствору отстояться.

Холодный отстоявшийся раствор фильтруют; в фильтрат вводят 8,3 г NaHSO4 ˙ H2O (0,06 моля) и упаривают его до 100 мл, затем вводят в раствор 0,0885 г (5 ˙ 10-4 моля) сухого PdCl2 и кипятят его до полного растворения PdCl2.

Полученный раствор содержит ту же концентрацию H8PMo6V5O37, что и растворы для получения ацетальдегида, и впятеро большую концентрацию PdSO4 (5 ˙ 10-3 моль/л). Небольшое количество Cl--ионов (1 ˙ 10-2 моль/л) не приводит к ухудшению его технологических свойств.

П р и м е р 5. 150 мл катализатора для получения метилэтилкетона с рН = 0,65 готовят так же, как и в примере 4. Полученный катализатор испытывают в других условиях.

П р и м е р 6. Катализатор, имеющий рН = 0,65, готовят аналогично примеру 1, но после синтеза ГПК рН раствора доводят до 1,4, добавляя 4,9 мл 9 М раствора трифторуксусной кислоты (0,045 моля).

П р и м е р 7. Катализатор, имеющий рН = 0,9, готовят аналогично примеру 1, но после синтеза ГПК рН раствора доводят до 1,7, добавляя 4,3 мл 9 М раствора трифторуксусной кислоты (0,047 моля).

П р и м е р 8. Катализатор, имеющий рН = 0,4 готовят аналогично примеру 1, но после синтеза ГПК рН раствора доводят до 1,2, добавляя 5,2 мл 9 М раствора трифторуксусной кислоты (0,047 моля).

П р и м е р 9. Катализатор, имеющий рН = 0,65, готовят аналогично примеру 1, но после синтеза ГПК - рН раствора доводят до 1,4, добавляя 28,4 мл 1,9 М раствора бензолсульфокислоты (0,054 моля).

П р и м е р 10. Катализатор, имеющий рН = 0,9, готовят аналогично примеру 1, но после синтеза ГПК рН раствора доводят до 1,7, добавляя 24,6 мл 1,9 М раствора бензолсульфокислоты (0,045 моля).

П р и м е р 11. Катализатор, имеющий рН = 0,4, готовят аналогично примеру 1, но после синтеза ГПК рН раствора доводят до 1,2, добавляя 32,2 мл 1,9 М раствора бензолсульфокислоты (0,061 моля).

Опыты по окислению этилена проводят в статических условиях, имитирующих двухстадийный промышленный процесс (т.е. при 110оС и PC2H4= 10 ата) в качающемся термостатированном металлическом реакторе. Расход этилена определяют манометрически. Время отпарки ацетальдегида из контактного раствора - 30 мин, время регенерации раствора кислородом (PO2 = =8,4 ата) - около 4 мин.

Опыта по окислению н-бутилена кислородом проводят при атмосферном давлении при 90оС как в статическом, так и в проточном режиме. Для опытов в статическом режиме используют 40 мл катализатора в качающемся термостатированном стеклянном реакторе, причем непрерывно проводят циркуляцию газовой смеси через раствор реактива Жирара для извлечения из нее паров метилэтилкетона. Расход бутилена определяют волюмометрически. Регенерацию раствора кислородом проводят в тех же условиях в течение 1,5 ч.

Для опытов в проточном режиме используют 150 мл катализатора в термостатированном стеклянном вертикальном трубчатом реакторе с фильтром Шотта. Бутилен подают со скоростью 0,25 л/мин в течение 20 мин; продукты реакции улавливают и анализируют химическими методами и методами ГЖХ. После отдувки продуктов реакции катализатор регенерируют кислородом.

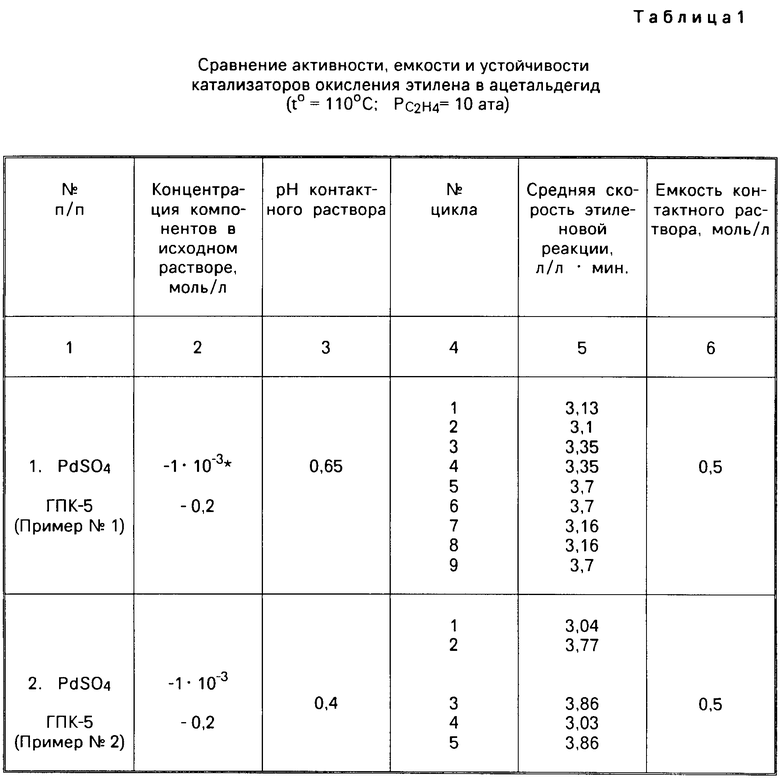

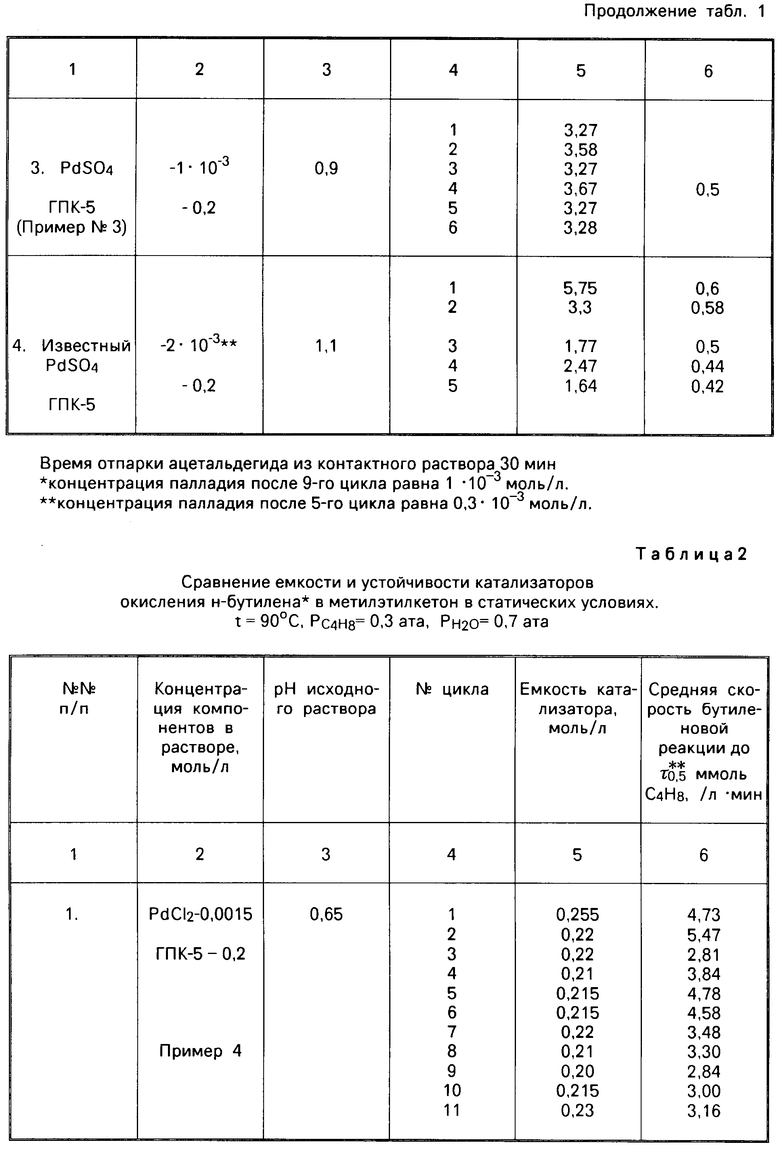

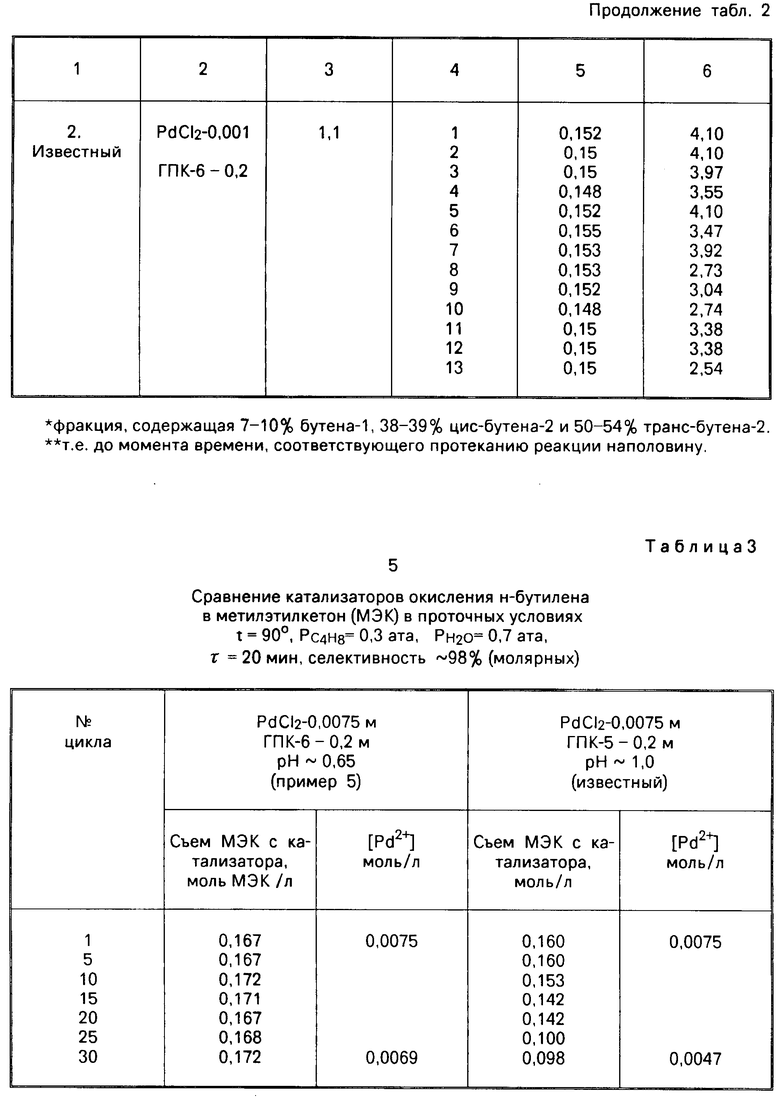

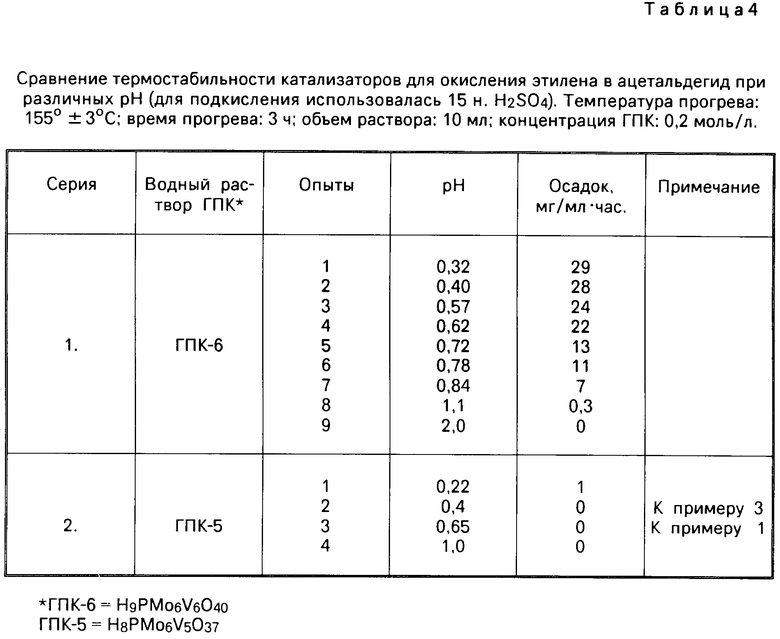

Результаты испытаний устойчивости катализатора при длительной его эксплуатации представлены в таблицах 1-4. Из табл. 1 следует, что использование катализатора по изобретению вместо известного катализатора в процессе окисления этилена в ацетальдегид позволяет сохранить постоянной каталитическую активность на протяжении многих циклов за счет сохранения постоянства концентрации палладия в растворе; емкость раствора при этом сохраняется постоянной. Из табл. 2 и 3 следует, что использование настоящего катализатора вместо известного катализатора в процессе окисления н-бутилена в метилэтилкетон позволяет увеличить емкость катализатора и длительное время сохранить ее на постоянном уровне без снижения всех остальных показателей в этой реакции. Выпадение палладия из раствора при этом существенно уменьшается. Таким образом, снижение рН раствора катализатора с 1,1 до 0,65 приводит к увеличению его устойчивости.

Настоящий катализатор можно использовать в различных технологических процессах. Применение его вместо известного катализатора в процессе получения ацетальдегида позволит стабилизировать процесс и исключить непроизводительный расход солей палладия, который ранее был необходим для подпитки катализатора с целью сохранения на постоянном уровне каталитической активности. Использование катализатора по изобретению вместо катализатора-прототипа в процессе получения метилэтилкетона тоже позволит увеличить стабильность процесса и уменьшить непроизводительный расход солей палладия для подпитки катализатора; вместе с этим за счет увеличения емкости в 1,5 раза возрастает съем метилэтилкетона с того же объема катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА В АЦЕТАЛЬДЕГИД ИЛИ БУТИЛЕНА В МЕТИЛЭТИЛКЕТОН | 1979 |

|

SU822417A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОКИСИ УГЛЕРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1983 |

|

SU1135054A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОЛЕФИНОВ C - C В КЕТОНЫ | 1981 |

|

SU1031045A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОКИСИ УГЛЕРОДА | 1982 |

|

SU1043871A1 |

| КАТАЛИЗАТОР ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1989 |

|

RU1684997C |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ АКТИВАЦИИ БЕСХЛОРИДНОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ Н-БУТИЛЕНА | 1987 |

|

SU1578908A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА | 2004 |

|

RU2275960C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ н-БУТИЛЕНА В МЕТИЛЭТИЛКЕТОН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1987 |

|

SU1584200A1 |

| Катализатор и способ получения высших 2-кетонов С5-С10 | 2022 |

|

RU2790246C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЭТИЛКЕТОНА | 2003 |

|

RU2243818C1 |

Соль палладия 10-5 - 0,5

Фосфорномолибдованадиевая гетерополикислота 0,1 - 0,3

Сильная кислота 0,29 - 1,1

Вода Остальное

2. Катализатор по п.1, отличающийся тем, что в качестве сильной кислоты, не комплексующей или слабо комплексующей палладий, катализатор содержит серную, трифторуксусную или бензолсульфокислоту.

| Катализатор для жидкофазного окисления этилена в ацетальдегид | 1972 |

|

SU421226A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1977-09-12—Подача