1

Изобретение относится к центрифугам и сепараторам для разделения жидких неоднородных систем и может быть применено в химической, пищевой, металлургической отраслях промышленности.

Известны роторы сепараторов, которые содержат корпус и установленный внутри него на держателе пакет сепарирующих элементов в виде конических тарелок, плотно прижатых друг к другу с помощью прижимных дисков, давление от которых на сепарирующие элементы внутри пакета передается через щипики и планки, установленные на поверхностях сепарирующих элементов. Повышение производительности и улучшение качества разделения суспензий в таких конструкциях можно обеспечить увеличением количества тарелок в роторе за счет уменьщения величины зазора между ними, оптимизацией угла конусности тарелок и уменьшением количества и длительности профилактических промывок пакета в процессе работы 1.

Недостатком указанных роторов сепараторов является то, что промывка пакета сепарирующих элементов, связанная с полной разборкой ротора, занимает значительное время, а уменьшение зазоров между тарелками приводит к ускорению забивки пакета осадком и увеличению количества промывок и остановок ротора в работе.

Для установки тарелок с оптимальным

для разделяемой суспензии углом конусности необходимо иметь несколько комплектов сменных тарелок и прижимных дисков с разной конусностью . Кроме того, быстрой забивке пакета осадком способствует подача

суспензии в пакет тарелок с периферии навстречу сползающему по тарелкам слою осадка.

Известны также роторы сепараторов, сепарирующие элементы которых выполнены

в виде плоских дисков с радиальными прорезями. Диски проще тарелок в изготовлении. Подача суспензии между дисками осуществляется через прорези, т. е. не навстречу осаждающемуся и сползающему осадку, что вместе с наклоном плоскости дисков к оси

под углом 90° способствует работе без забивок пакета осадком 2. Забивка осадком возможна при значительном сближении дисков друг к другу.

С помощью дисков поверхность осаждения в роторе не увеличивается, как при установке конических тарелок, поэтому они значительно уступают последним по производительности и качеству разделения суспензий.

Наиболее близким из известных к изобретению по технической сущности является выполнение сепарирующих элементов в виде плоских дисков из гибкого материала, которые можно с помощью прижимных дисков сжать в пакет желаемой формы. Придание гибким дискам формы конических тарелок с желаемым углом конусности позволяет обойтись одним комплектом дисков применительно к различным по свойствам суспензиям 3.

Недостатком конструкции ротора с гибкими дисками, сжатыми прижимными дисками в форме тарелок, является необходимость остановки сепаратора в работе на промывку с полной разборкой ротора. При уменьщении зазоров между гибкими дисками, как и в случае тарелок и разрезных дисков, частота промывок пакета из-за забивок осадком увеличивается, что приводит к уменьшению производительности сепаратора и ухудшению качества разделения суспензий непосредственно перед забивкой.

Целью настоящего изобретения является повышение производительности и улучщение качества разделения.

Указанная цель достигается тем, что в роторе сепаратора, содержащем корпус и установленный внутри него на держателе пак-ет плоских дисков из гибкого материала, имеющих радиальные прорези и прижимные диски, по меньшей мере один прижимной диск установлен с возможностью осевого перемещения, причем внутренняя поверхность прижимных дисков выполнена конической или волнообразной.

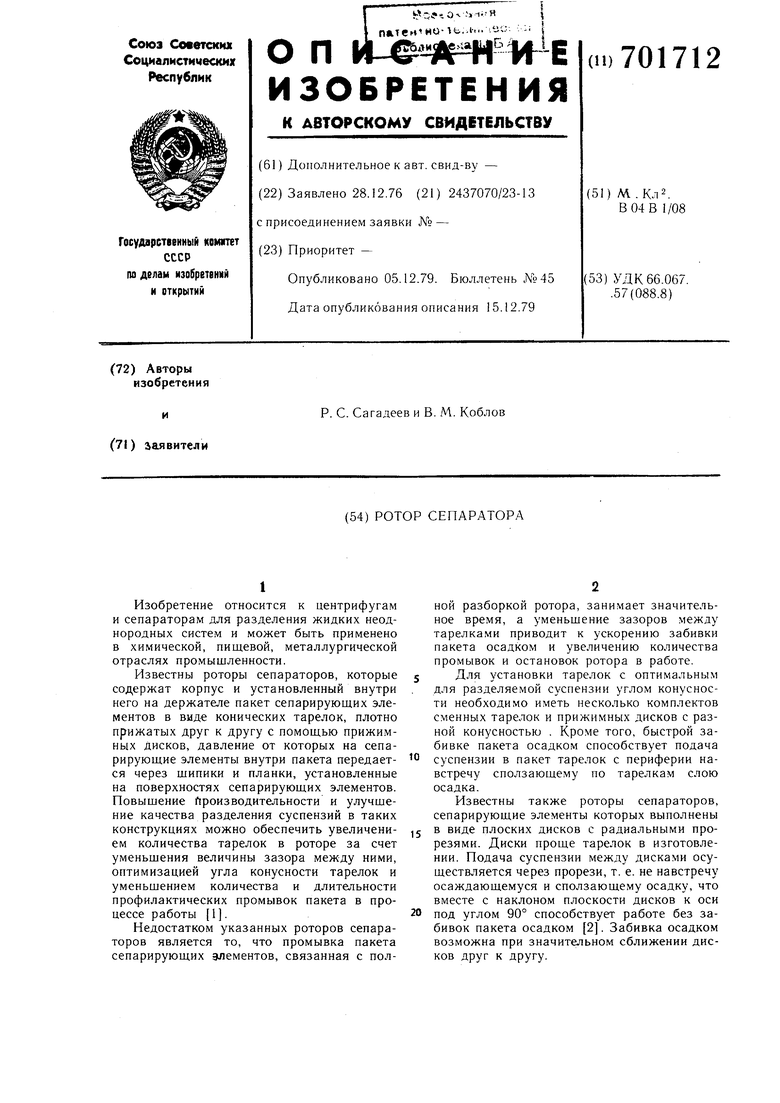

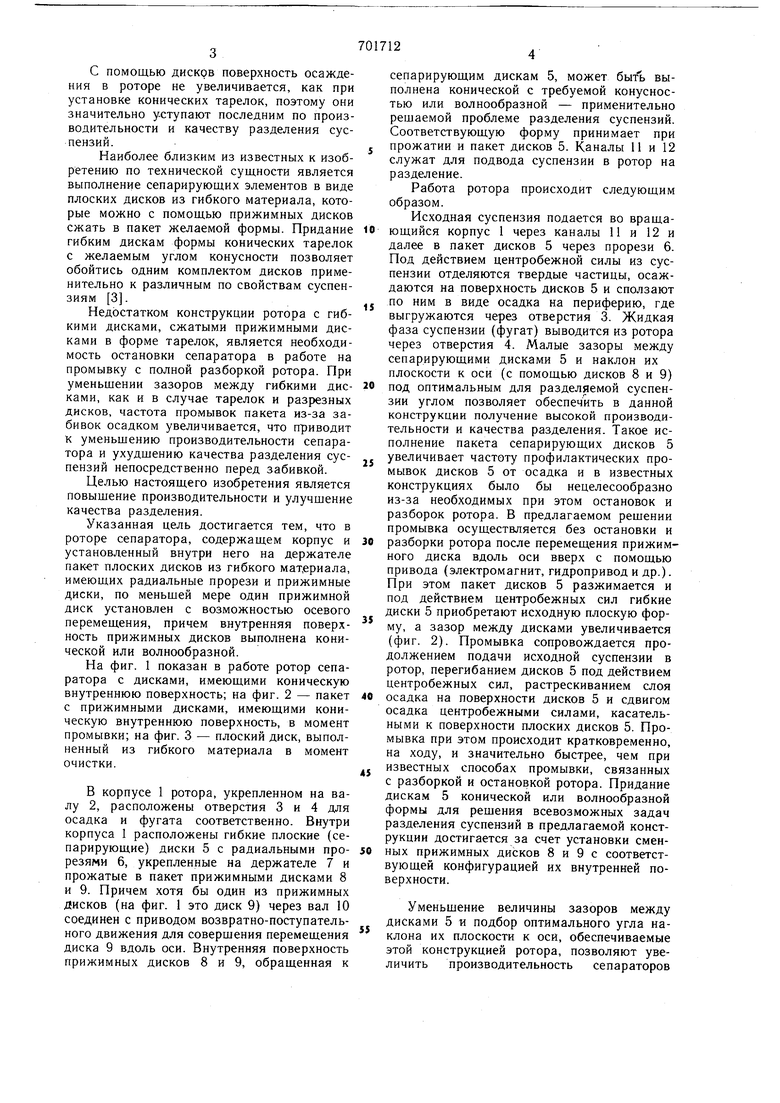

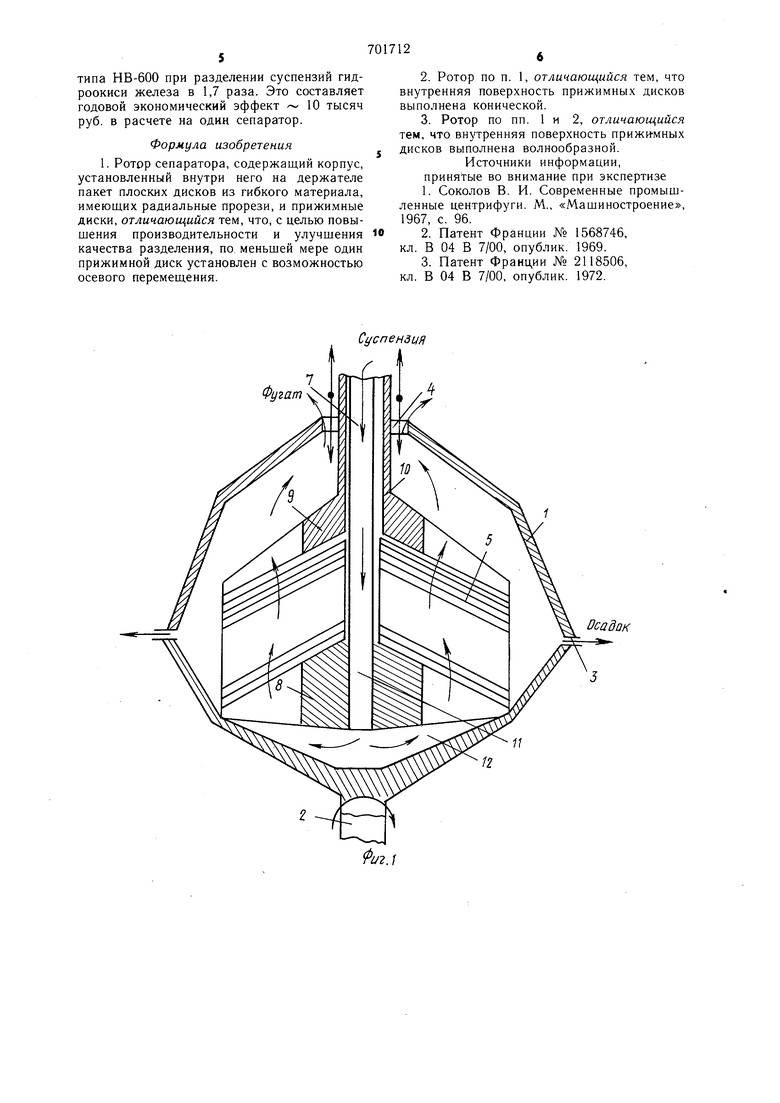

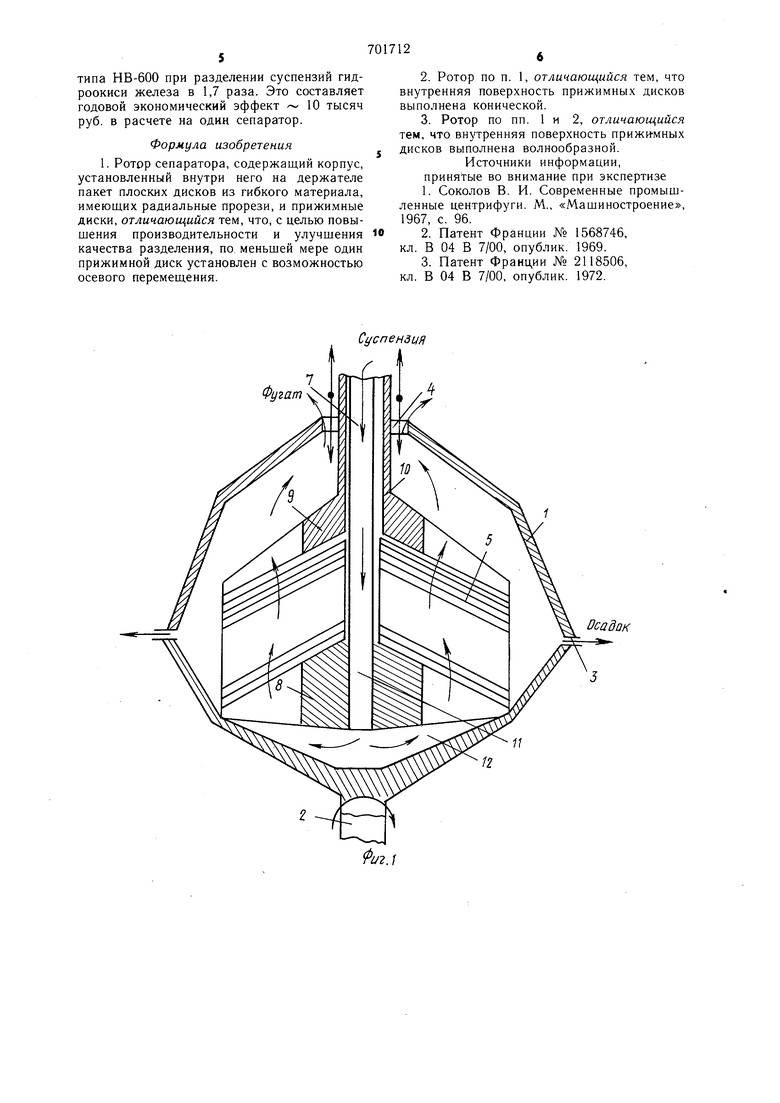

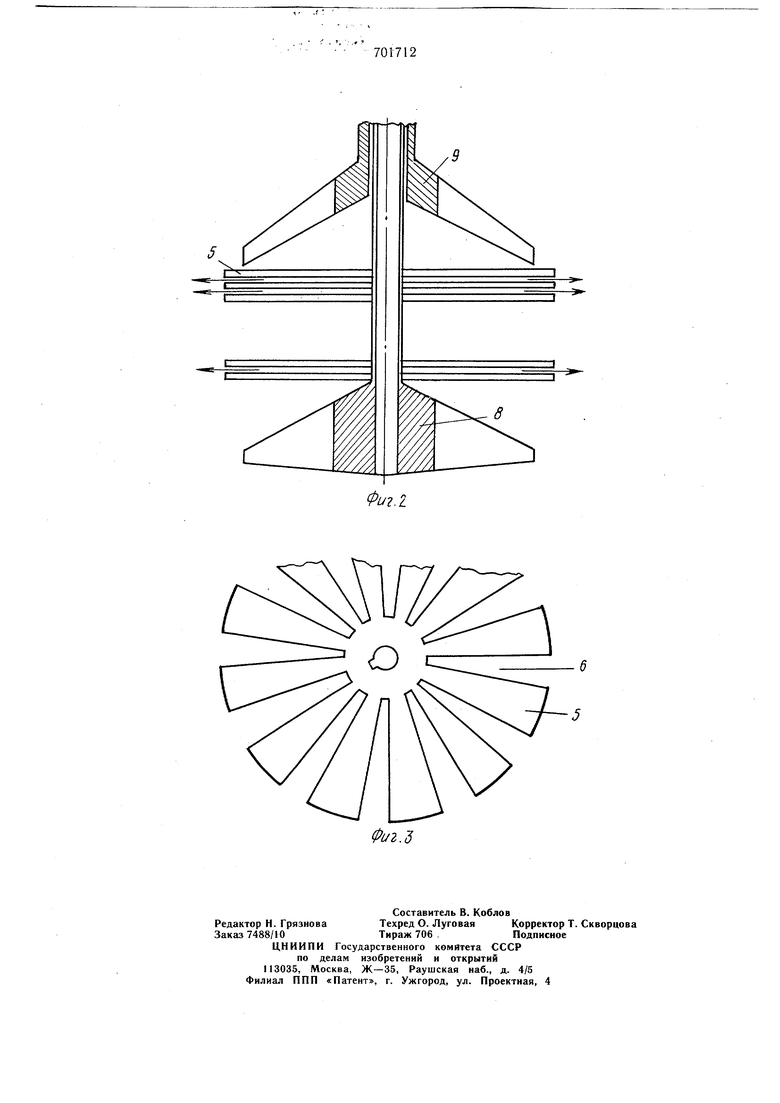

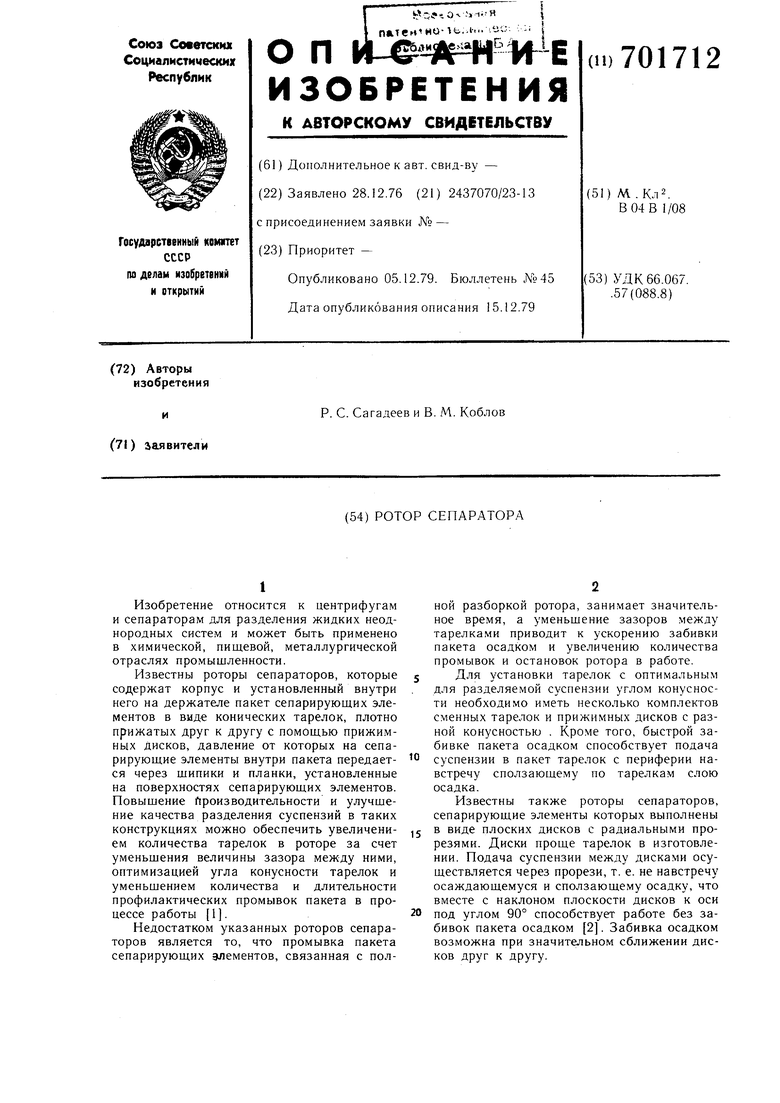

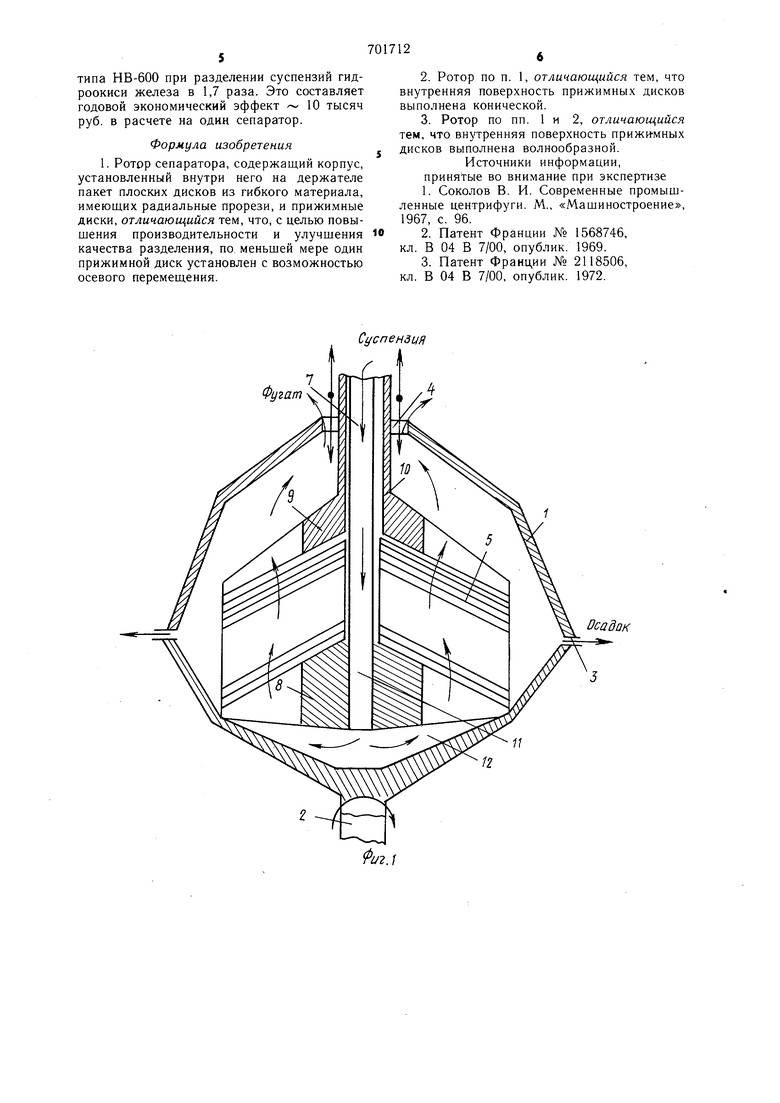

На фиг. 1 показан в работе ротор сепаратора с дисками, имеющими коническую внутреннюю поверхность; на фиг. 2 - пакет с прижимными дисками, имеющими коническую внутреннюю поверхность, в момент промывки; на фиг. 3 - плоский диск, выполненный из гибкого материала в момент очистки.

В корпусе 1 ротора, укрепленном на валу 2, расположены отверстия 3 и 4 для осадка и фугата соответственно. Внутри корпуса 1 расположены гибкие плоские (сепарирующие) диски 5 с радиальными прорезями 6, укрепленные на держателе 7 и прожатые в пакет прижимными дисками 8 и 9. Причем хотя бы один из прижимных дисков (на фиг. 1 это диск 9) через вал 10 соединен с приводом возвратно-поступательного движения для совершения перемещения диска 9 вдоль оси. Внутренняя поверхность прижимных дисков 8 и 9, обращенная к

сепарирующим дискам 5, может быть выполнена конической с требуемой конусностью или волнообразной - применительно решаемой проблеме разделения суспензий. Соответствующую форму принимает при

прожатии и пакет дисков 5. Каналы 11 и 12 служат для подвода суспензии в ротор на разделение.

Работа ротора происходит следующим образом.

Исходная суспензия подается во вращающийся корпус 1 через каналы 11 и 12 и далее в пакет дисков 5 через прорези 6. Под действием центробежной силы из суспензии отделяются твердые частицы, осаждаются на поверхность дисков 5 и сползают

j по ним в виде осадка на периферию, где выгружаются через отверстия 3. Жидкая фаза суспензии (фугат) выводится из ротора через отверстия 4. Малые зазоры между сепарирующими дисками 5 и наклон их плоскости к оси (с помощью дисков 8 и 9)

0 под оптимальным для разделяемой суспензии углом позволяет обеспечить в данной конструкции получение высокой производительности и качества разделения. Такое исполнение пакета сепарирующих дисков 5 увеличивает частоту профилактических промывок дисков 5 от осадка и в известных конструкциях было бы нецелесообразно из-за необходимых при этом остановок и разборок ротора. В предлагаемом решении промывка осуществляется без остановки и

0 разборки ротора после перемещения прижимного диска вдоль оси вверх с помощью привода (электромагнит, гидропривод и др.). При этом пакет дисков 5 разжимается и под действием центробежных сил гибкие диски 5 приобретают исходную плоскую форму, а зазор между дисками увеличивается (фиг. 2). Промывка сопровождается продолжением подачи исходной суспензии в ротор, перегибанием дисков 5 под действием центробежных сил, растрескиванием слоя

0 осадка на поверхности дисков 5 и сдвигом осадка центробежными силами, касательными к поверхности плоских дисков 5. Промывка при этом происходит кратковременно, на ходу, и значительно быстрее, чем при

J известных способах промывки, связанных с разборкой и остановкой ротора. Придание дискам 5 конической или волнообразной формы для рещения всевозможных задач разделения суспензий в предлагаемой конструкции достигается за счет установки сменных прижимных дисков 8 и 9 с соответствующей конфигурацией их внутренней поверхности.

Уменьшение величины зазоров между дисками 5 и подбор оптимального угла наклона их плоскости к оси, обеспечиваемые этой конструкцией ротора, позволяют увеличить производительность сепараторов

типа НВ-600 при разделении суспензий гидроокиси железа в 1,7 раза. Это составляет годовой экономический эффект 10 тысяч руб. в расчете иа один сепаратор.

Формула изобретения

1. Ротор сепаратора, содержащий корпус, установленный внутри него на держателе пакет плоских дисков из гибкого материала, имеющих радиальные прорези, и прижимные диски, отличающийся тем, что, с целью повыщения производительности и улучщения качества разделения, по меньщей мере один прижимной диск установлен с возможностью осевого перемещения.

2.Ротор по п. 1, отличающийся тем, что внутренняя поверхность прижимных дисков выполнена конической.

3.Ротор по пп. 1 и 2, отличающийся тем, что внутренняя поверхность прижи-мных дисков выполнена волнообразной.

Источники информации, принятые во внимание при экспертизе

1.Соколов В. И. Современные промыщленные центрифуги. М., «Мащиностроение, 1967, с. 96.

2.Патент Франции № 1568746, кл. В 04 В 7/00, опублик. 1969.

3.Патент Франции № 2118506, кл. В 04 В 7/00, опублик. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор | 1981 |

|

SU997820A1 |

| Пакет сепарирующих тарелок к центрифуге | 1974 |

|

SU539611A1 |

| Осадочная центрифуга | 1974 |

|

SU565714A1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1990 |

|

SU1805584A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1992 |

|

RU2063271C1 |

| Осадительная центрифуга | 1982 |

|

SU1097376A1 |

| Ротор центробежного сепаратора | 1983 |

|

SU1132983A1 |

| Осадительная центрифуга непрерывного действия | 1971 |

|

SU1042809A1 |

| Осветлитель АФ | 1990 |

|

SU1724382A1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1985 |

|

SU1336324A1 |

Фугат Суспензия

Авторы

Даты

1979-12-05—Публикация

1976-12-28—Подача