Применяемый в промышленности способ отливки металлических изделий с легированной поверхностью заключается в том, что поверхность литейной формы покрывают на соответствующих участках легирующими элементами, которые при заливке формы металлом диффундируют в поверхность отливки и легируют ее.

Предлагаемый способ отличается тем, что после заливки формы и образования наружной корки легирующее покрытие прижимают к поверхности отливкн, чем достигают увеличение глубины проникновения легирующих элементов в тело отливки.

Для осуществления способа предлагается специальная опока, в которой части, предназначенные для поддержания покрытых легирующими элементами частей формы, выполнены подвижными.

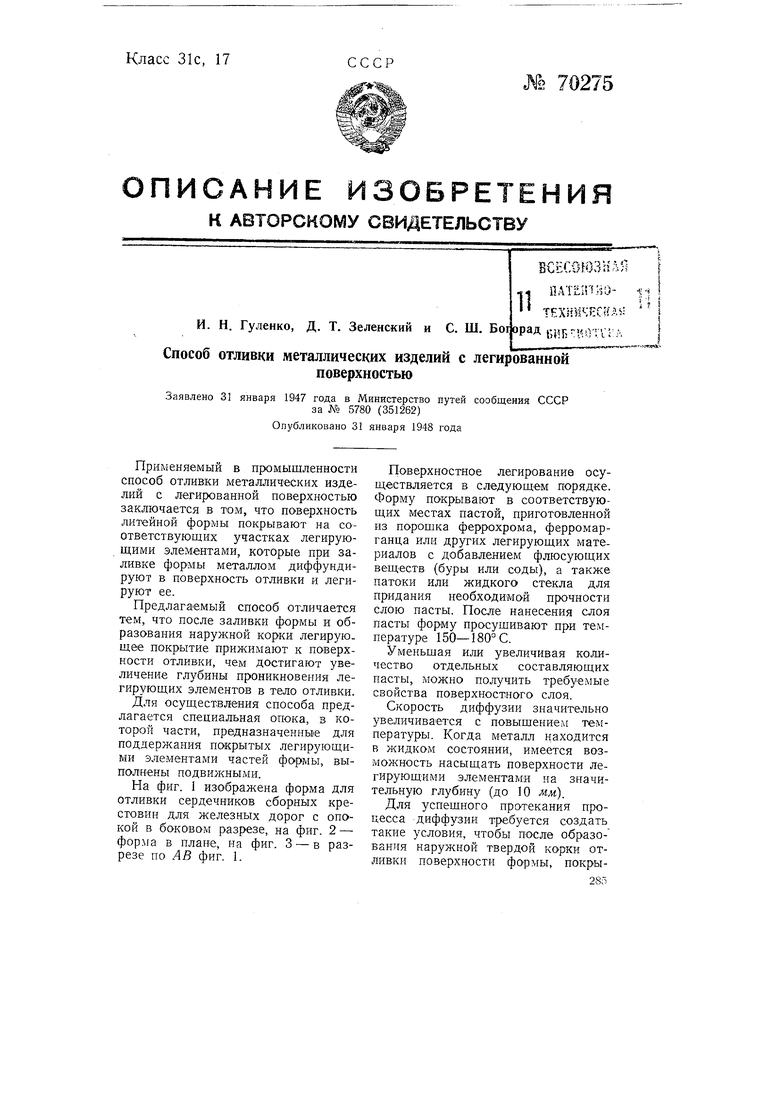

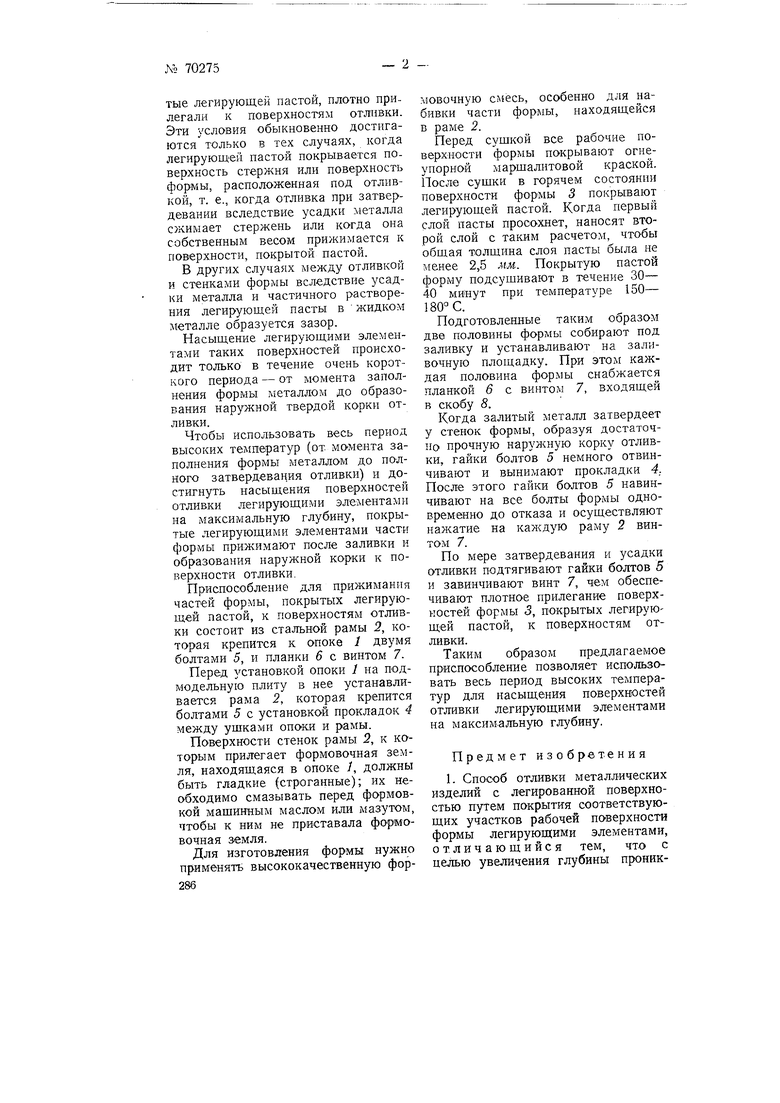

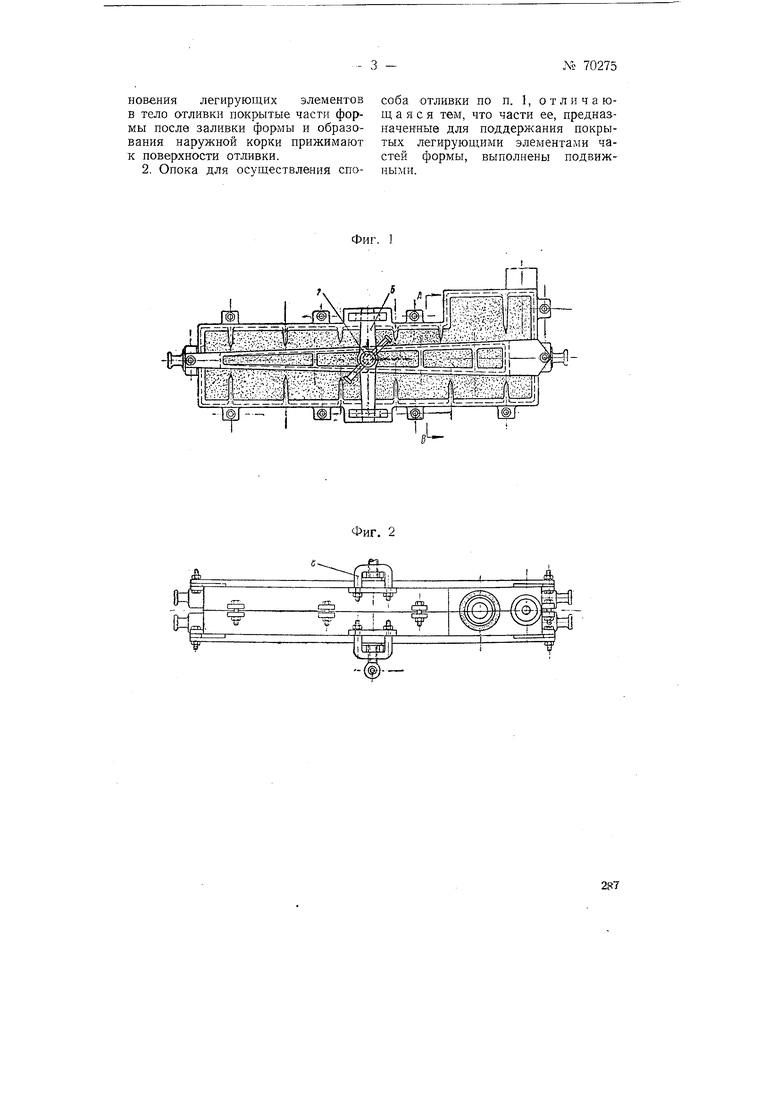

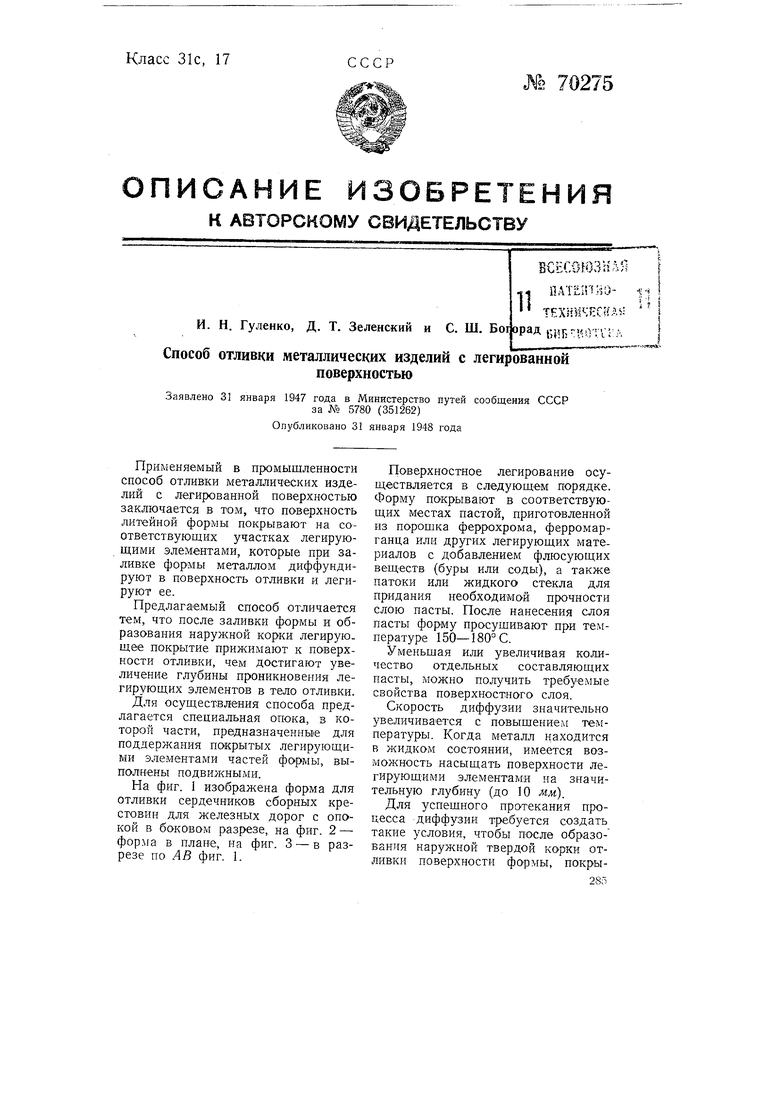

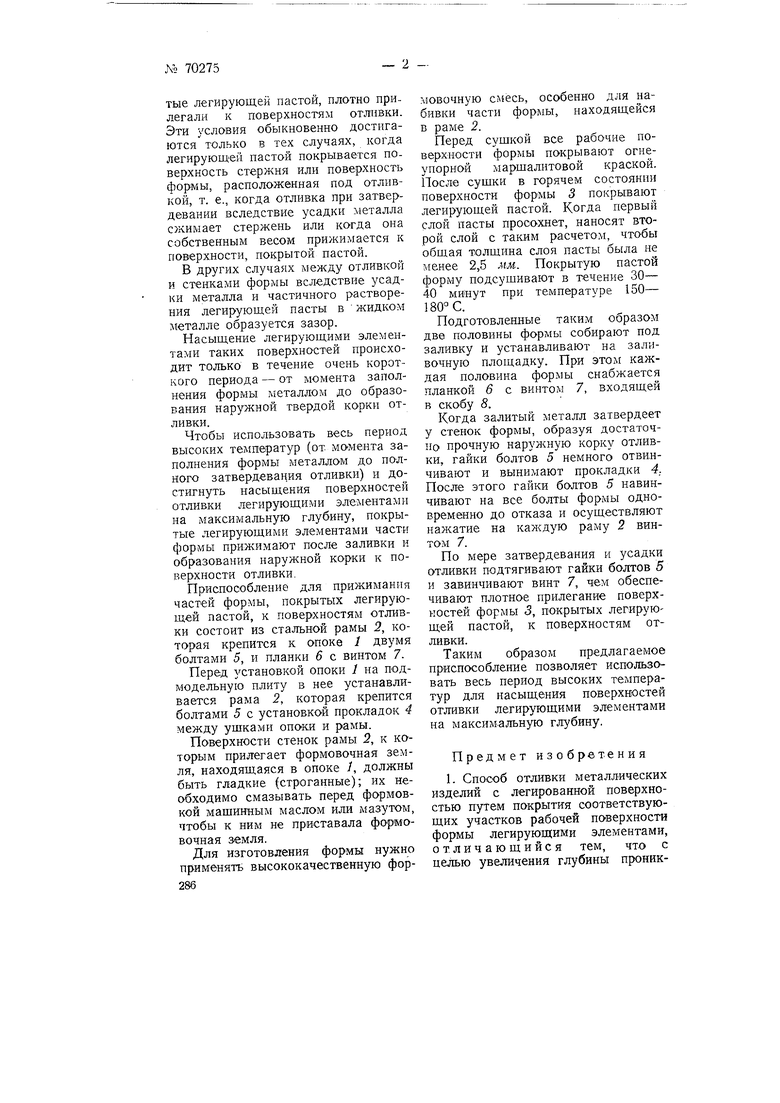

На фиг. 1 изображена форма для отливки сердечников сборных крестовин для железных дорог с опокой в боковом разрезе, на фиг. 2 - форма в плане, на фиг. 3 - в разрезе по АВ фиг. 1.

Поверхностное легирование осуществляется в следующем порядке. Форму покрывают в соответствующих местах пастой, приготовленной из порошка феррохрома, ферромарганца или других легирующих материалов с добавлением флюсующих веществ (буры или соды), а также патоки или жидкого стекла для придания необходимой прочности слою пасты. После нанесения слоя пасты форму просушивают при температуре 150-180° С.

Уменьшая или увеличивая количество отдельных составляющих пасты, можно получить требуемые свойства поверхностного слоя.

Скорость диффузии значительно увеличивается с повышением температуры. Когда металл находится в жидком состоянии, имеется возможность насыщать поверхности легирующими элементами на значительную глубину (до 10 мм).

Для успешного протекания процесса диффузии требуется создать такие условия, чтобы после образования наружной твердой корки отливки поверхности формы, покры285

тые легирующей пастой, плотно прилегали к поверхностям отливки. Эти условия обыкновенно достигаются только в тех случаях, когда легирующей пастой покрывается поверхность стержня или поверхность формы, расположенная под отливкой, т. е., когда отливка при затвердевании вследствие усадки металла сжимает стержень или когда она собственным весом прижимается к поверхности, покрытой пастой.

В других случаях между отливкой и стенками формы вследствие усадки металла и частичного растворения легирующей пасты в жидком металле образуется зазор.

Насыщение легирующими элементами таких поверхностей происходит только в течение очень короткого периода - от момента заполнения формы металлом до образования наружной твердой корки отливки.

Чтобы использовать весь периолч высоких температур (от момента заполнения формы металлом до полного затвердевация отливки) и достигнуть насыщения поверхностей отливки легирующими элементами на максимальную глубину, покрытые легирующими элементами части формы прижимают после заливки и образования наружной корки к поверхности отливки.

Приспособление для прижимания частей формы, покрытых легирующей пастой, к поверхностям отливки состоит из стальной рамы 2, которая крепится к опоке / двумя болтами 5, и планки б с винтом 7.

Перед установкой опоки / на подмодельную плиту в нее устанавливается рама 2, которая крепится болтами 5 с установкой прокладок 4 между ушками опоки и рамы.

Поверхности стенок рамы 2, к которым прилегает формовочная земля, находящаяся в опоке 1, должны быть гладкие (строганные); их необходимо смазывать перед формовкой машинным маслом или мазутом, чтобы к ним не приставала формовочная земля.

Для изготовления формы нужно применять высококачественную фор286

мовочную смесь, особенно для набивки части формы, находящейся в раме 2.

Перед сушкой все рабочие поверхности формы покрывают огнеупорной маршалитовой краской. После сушки в горячем состоянии поверхности формы 3 покрывают легирующей пастой. Когда первый слой пасты просохнет, наносят второй слой с таким расчетом, чтобы общая толщина слоя пасты была не менее 2,5 мм. Покрытую пастой форму подсушивают в течение 30- 40 мийут при температуре 150- 180 С.

Подготовленные таким образом две половины формы собирают под заливку и устанавливают на заливочную площадку. При этом каждая половина формы снабжается планкой 6 с винтом 7, входящей в скобу 8.

Когда залитый металл затвердеет у стенок формы, образуя достаточно прочную наружную корку отливки, гайки болтов 5 немного отвинчивают и вынимают прокладки 4. После этого гайки болтов 5 навинчивают на все болты формы одновременно до отказа и осуществляют нажатие на каждую раму 2 винтом 7.

По мере затвердевания и усадки отливки подтягивают гайки болтов 5 и завинчивают винт 7, чем обеспечивают плотное прилегание поверхностей формы 3, покрытых легирующей пастой, к поверхностям отливки.

Таким образом предлагаемое приспособление позволяет использовать весь период высоких температур для насыщения поверхностей отливки легирующими элементами на максимальную глубину.

Предмет изобретения

1. Способ отливки металлических изделий с легированной поверхностью путем покрытия соответствующих участков рабочей поверхности формы легирующими элементами, отличающийся тем, что с целью увеличения глубины проникновения легирующих элементов в тело отливки покрытые части формы после заливки формы и образования наружной корки прижимают к поверхности отливки. 2. Опока для осуществления способа отливки по п. 1, от ли ч а ющ а я с я тем, что части ее, предназначенные для поддержания покрытых легирующими элементами частей формы, выполнены подвижными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансонно-шнековая формовочная машина | 1948 |

|

SU83716A1 |

| Устройство для групповой сифонной разливки стали | 1945 |

|

SU66127A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2475331C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ОТЛИВОК | 2008 |

|

RU2391177C2 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ изготовления промежуточной модели | 1983 |

|

SU1154028A1 |

| Способ поверхностного легирования отливок | 1975 |

|

SU554944A1 |

| Способ поверхностного легирования отливок из металлических сплавов на заданную глубину | 2016 |

|

RU2660446C2 |

Фиг. 1

/1 Л1Г

Фиг. 3

Авторы

Даты

1948-01-01—Публикация

1947-01-31—Подача