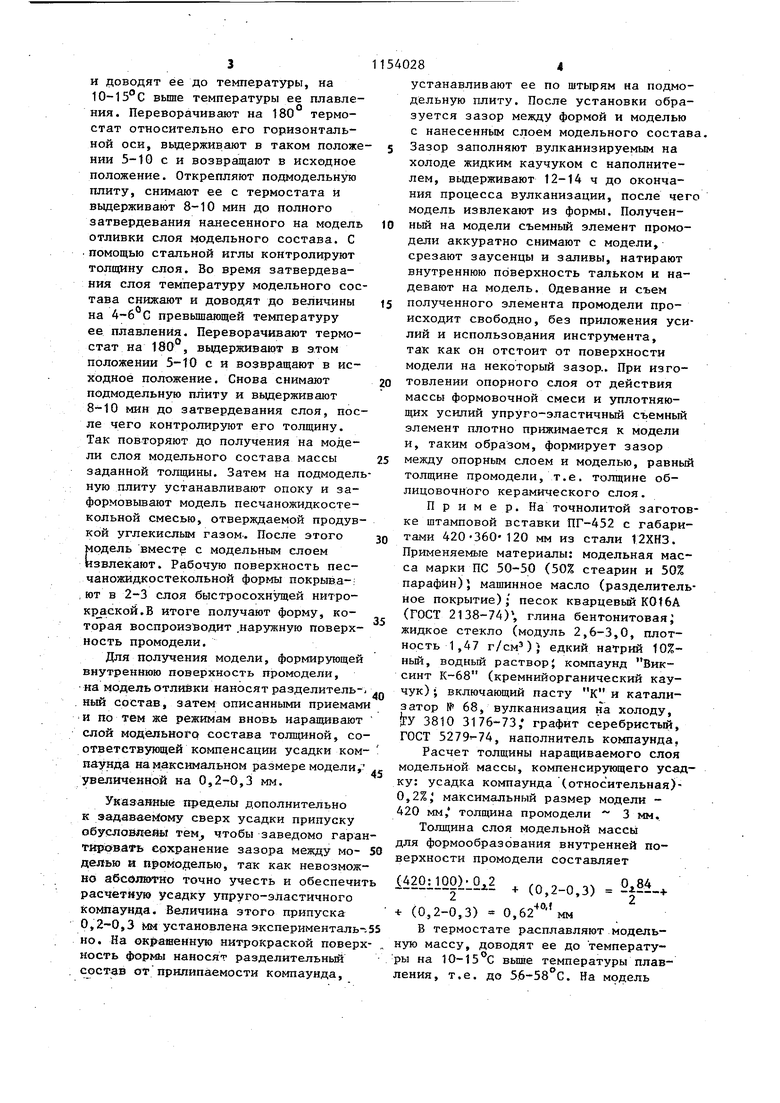

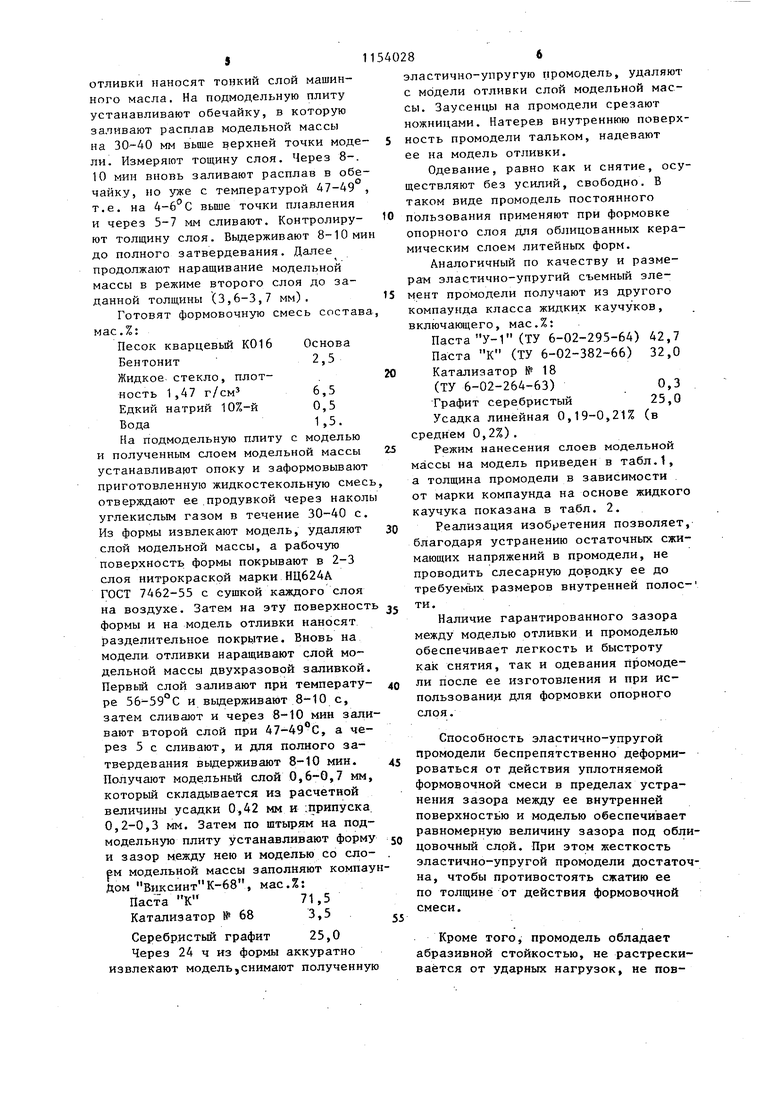

11 Изобретение относится к литейному производству, в частности к изготовлению промежуточных моделей, используемых для формовки опорной части облицованных керамическим слоем литейных форм по постоянным моделям. Известен способ изготовления промоделей, заключающийся в том, что на модель отливки наносят слой пластичного формуемого материала - пластилина, глины и др., затем устанавливают обечайку и заливают гипсовую массу. После затвердевания гипса из формы удаляют слой пластичного материала, а в зазор мезвду гипсовой формой и моделью отливки заливают самотвердеющую полимерную композицию столярный клей, эпоксидный компаунд и т.п. Полученный сьемный злемент является промоделъю и используется только совместно с моделью отливки l . Недостатками способа являются высокая трудоемкость раскатки, раскроя и обкладки пластичными массами модели отливки, малая точность, низкое качество промодели из-за усадки полимерных композиций, трудоемкость подгонки внутренней поверхности промодели из жестких эпоксидных компаун дов. Такую промодель трудно надевать и снимать с модели, она имеет неболь шой срок службы из-за поломок при на бивке опорного слоя формы. Наиболее близким к изобретению по технической сущности и достигаем му результату является спосо б изготовления промежуточной модели при фор мовке облицованных керамическим слоем литейн1 гх форм, включающий, нанесение на модель отливки в оснастке раздел тельного покрытия, образование слоя модельного состава заданной толщины на модели отливки путем многоразово заливки ее порциями расплавленного модельного состава, температура кот рого для первой заливки на 10-15°С, а для последующих заливок на 4-6°С вьше температуры его плавления, с вьщержкой каждой порции в оснастке 5-10 с и удалением излишков модельного состава из оснастки после каждой заливки, последующее заполнение оснастки формовочной смесью, удаление слоя модельного состава и заполнение зазора между моделью и формой самотвердеющим компаундом 2j . 8/2 Недостатком известного способа является затрудненное снятие и надевание промодели на модель отливки из-за усадки заливочного самотвердеющего компаунда, проявляющейся при размерах .моделей, начиная от габаритов в плане мм и более, так как абсолютные значения усадки компаунда на средних и крупных моделях становятся ощутимыми. Этот недостаток вынуждает увеличивать трудоемкость изготовления промодели за счет снятия некоторой толщины изнутри ее, и трудоемкость снятия и надевания промодели на модель отливки при формовке опорного слоя. Целью изобретения является снижение трудоемкости путем облегчения операций съема И надевания на модель отливки промежуточной модели. Поставленная цель достигается тем что согласно способу изготовления промежуточной модели при формовке облицованных керамическим слоем литейных форм, включающему нанесение на модель отливки в оснастке разделительного покрытия образование слоя модельного состава заданной толщины на модели отливки путем многоразовой заливки ее порциями расплавленного модельного состава,температура которого для первой заливки на 10-15 С, а для последующих заливок на 4-6 С выше температуры его плавления, с вьщержкой каждой порции в оснастке 5-10 с и удалением излишков модельного состава из оснастки после каждой заливки, последующее заполнение оснастки Формовочной смесью, удаление слоя модельного состава и заполнение зазора между моделью и формой самотвердеющим компаундом, перед заполнением зазора самотвердеющим компаундом на модель отливки повторно наносят слой модельного состава толщиной, соответствующей компенсации усадки компаунда, увеличенной на 0,2-0,3 мм. Способ осуществляют следующим образом. Сначала на модель отливки (размер модели не менее 300-300 мм) наносят разделительный состав от прилипаемости к ней модельного состава, устанавливают подмодельную плиту моделью вниз на ванну термостата и закрепляют. В термостате предварительно расплавляют модельную массу и доводят ее до температуры, на lO-IS C выше температуры ее плавления. Переворачивают на 180 термостат относительно его горизонтальной оси, вьщерживают в таком положе нии 5-10 с и возвращают в исходное положение. Открепляют подмодельную плиту, снимают ее с термостата и выдерживают 8-10 мин до полного затвердевания нгшесенного на модель отливки слоя модельного состава. С . помощью стальной иглы контролируют толщину слоя. Во время затвердевания слоя температзгру модельного сос тава снижают и доводят до величины на 4-6 С превьщ1ающей температуру ее плавления. Переворачивают термостат на 180, вьщерживают в этом положении 5-10 с и возвращают в исходное положение. Снова снимают подмодельную плиту и вьщерживают 8-10 мин до затвердевания слоя, пос ле чего контролируют его толщину. Так повторяют до получения на модели слоя модельного состава массы заданной толщины. Затем на подмодел ную плиту устанавливают опоку и заформовывают модель песчаножидкостекольной смесью, отверждаемой продув кой углекислым газом.. После этого модель вместе с модельным слоем извлекают. Рабочую поверхность песчаножидкостекольной формы покрыва-; ,ют в 2-3 слоя быстросохнущей нитрокр а.ской.В итоге получают форму, которая воспроизводит .нарзщную поверх ность промодели. Для получения модели, формирующей внутреннюю поверхность промодели, на модель отливки наносят разделитель . ный состав, затем описанными приема и по тем же режимам вновь наращиваю слой модельного состава толщиной, с ответствующей компенсации усадки ком паунда на максимальном размере модели, .увеляченной на 0,2-0,3 мм. Указакные пределы дополнительно к задаваемому сверх усадки припуску обусловлейы тем чтобы заведомо гарантировать сохранение зазора между мо- 50 делью и промоделью, так как невозможно абсалютно точно учесть и обеспечить расчетйую усадку упруго-эластичного коШгаунда. Величина этого припуска 0,2-0,3 мм установлена эксперименталь--55 но. На окрашенную нитрокраской поверхность формы наносят разделительный состав от прилипаемости компаунда. 284 устанавливают ее по штырям на подмодельную плиту. После установки образуется зазор между формой и моделью с нанесенным слоем модельного состава. Зазор заполняют вулканизируемым на холоде жидким каучуком с наполнителем, вьвдерживают 12-14 ч до окончания процесса вулканизации, после чего модель извлекают из формы. Полученный на модели съемный элемент промодели аккуратно снимают с модели, срезают заусенцы и заливы, натирают внутреннюю поверхность тальком и надевают на модель. Одевание и съем полученного элемента промодели происходит свободно, без приложения усилий и использования инструмента, так как он отстоит от поверхности модели на некоторый зазор.. При изготовлении опорного слоя от действия массы формовочной смеси и уплотняющих усилий упруго-эластичный съемный элемент плотно прижимается к модели и, таким образом, формирует зазор между опорным слоем и моделью, равный толщине промодели, т.е. толщине облицовочного керамического слоя. Пример. На точнолитой заготовке штамповой вставки ПГ-452 с габаритами 420360-120 мм из стали 12ХНЗ. Применяемые материалы: модельная масса марки ПС 50-50 (50% стеарин и 50% парафин); машинное масло (разделительное покрытие); песок кварцевый К016А (ГОСТ 2138-74) , глина бентонитовая; жидкое стекло (модуль 2,6-3,0, плотность 1 ,47 Г/СМ;) ; едкий натрий 10%ньй, водный раствор; компаунд Виксинт К-68 (кремнийорганический каучук) ; включающий пасту К и катализатор № 68, вулканизация на холоду, ГУ 3810 3176-73; графит серебристый, ГОСТ 52795-74, наполнитель компаунда, Расчет толщины наращиваемого слоя модельной массы, компенсирующего усадку: усадка компаунда (относительная)0,2%, максимальный размер модели 420 мм, толщина промодели 3 мм. Толщина слоя модельной массы для формообразования внутренней поверхности промодели составляет )0,2 + (0,2-0,3) -t (0,2-0,3) 0,62 °мм В термостате расплавляют модельную массу, доводят ее до температуры на 10-15с выше температуры плавления, т.е. до 56-58°С. На модель 5 отливки наносят тонкий слой машинного масла. На подмодельную плиту устанавливают обечайку, в которую заливают расплав модельной массы на 30-40 мм выше верхней точки моде ли. Измеряют тощину слоя. Через 8-. 10 мин вновь заливают расплав в обе чайку, но уже с температурой 47-49 т.е. на 4-6С вьше точки плавления и через 5-7 мм сливают. Контролируют толщину слоя. Выдерживают 8-10 м до полного затвердевания. Далее продолжают наращивание модельной массы в режиме второго слоя до заданной толщины (3,6-3,7 мм). Готовят формовочную смесь состав мас.%: Песок кварцевый КО16 Основа Бентонит2,5 Жидкое, стекло, плотность 1,47 г/см 6,5 Едкий натрий 10%-й 0,5 Вода1 5. На подмодельную плиту с моделью и полученным слоем модельной массы устанавливают опоку и заформовывают приготовленную жидкостекольную смес отверждают ее .продувкой через накол углекислым газом в течение 30-40 с Из формы извлекают модель, удаляют слой модельной массы, а рабочую поверхность формы покрывают в 2-3 слоя нитрокраской марки НЦ62АА ГОСТ 7462-55 с сушкой каждого слоя на воздухе. Затем на эту поверхност формы и на модель отливки наносят разделительное покрытие. Вновь на модели, отливки наращивают слой модельной массы двухразовой заливкой Первый слой заливают при температуре 56-59°С и вьщерживают 8-10 с, затем сливают и через 8-10 мин зали вают второй слой при 47-49 С, а через 5 с сливают, и для полного затвердевания выдерживают 8-10 мин. Получают модельньй слой 0,6-0,7 мм который складывается из расчетной величины усадки 0,42 мм и ;припуска 0,2-0,3 мм. Затем по штырям на подмодельную плиту устанавливают форму и зазор между нею и моделью со слоем модельной массы заполняют компау Дом Виксинт К-68, мас.%: Паста ,5 Катализатор № 68 3,5 Серебристый графит 25,0 Через 24 ч из формы аккуратно извлекают модель,снимают полученну 86 эластично-упругую промодель, удаляют с модели отливки слой модельной массы. Заусенцы на промодели срезают ножницами. Натерев внутреннюю поверхность промодели тальком, надевают ее на модель отливки. Одевание, равно как и снятие, осуществляют без усилий, свободно. В таком виде промодель постоянного пользования применяют при формовке опорного слоя для облицованных керамическим слоем литейных форм. Аналогичный по качеству и размерам эластично-упругий съемный элецент промодели получают из другого компаунда класса жидких каучу ков, включающего, мас.%: Паста У-1 (ТУ 6-02-295-64) 42,7 Паста К (ТУ 6-02-382-66) 32,0 Катализатор № 18 (ТУ 6-02-264-63)0,3 Графит серебристый 25,0 Усадка линейная 0,19-0,21% (в среднем 0,2%). Режим нанесения слоев модельной массы на модель приведен в табл.1, а толщина промодели в зависимости от марки компаунда на основе жидкого каучука показана в табл. 2. Реализация изобретения позволяет, благодаря устранению остаточных сжимающих напряжений в промодели, не проводить слесарную доводку ее до требуемых размеров внутренней полосНаличие гарантированного зазора между моделью отливки и промоделью обеспечивает легкость и быстроту как снятия, так и одевания промодели после ее изготовления и при использованил для формовки опорного слоя. Способность эластично-упругой промодели беспрепятственно деформироваться от действия уплотняемой формовочной смеси в пределах устранения зазора между ее внутренней поверхностью и моделью обеспечивает равномерную величину зазора под облицовочный слой. При этом жесткость эластично-упругой промодели достаточна, чтобы противостоять сжатию ее по толщине от действия формовочной смеси. Кроме того, промодель обладает абразивной стойкостью, не растрескивается от ударных нагрузок, не повреждает рабочую поверхность модели отливки, так как твердость последней

над

Время контактирования модели с расплавом, с

Для слоя, оформляющего наружную поверхность промодели

12-1380,4-0,5

4-5101,0-1,2

4-5101,6-1,7

4-5102,6-2,8

4-5103,6-3,7

Для слоя, оформляющего внутреннюю поверхность промодели

12-13В0,4-0,5

4-5. 50,6-0,7

Толщина слоя модельной массы после нанесения очередного слоя, мм значительно выше, не охрупчивается при длительном хранении. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Способ изготовления припуск-модели по модели-эталону | 1987 |

|

SU1447525A1 |

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| Способ изготовления отливок | 1979 |

|

SU821030A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ПРЕСС-ФОРМ | 2012 |

|

RU2534169C2 |

| Способ изготовления отливок | 1985 |

|

SU1329887A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЕЖУТОЧНОЙ МОДЕЛИ при формовке облицо-. ванных керамическим слоем литейных форм, включающий нанесение на модель отливки в оснастке разделительного ; покрытий, образование слоя модельно; состава заданной толщины на модели отливки путем многоразовой заливки ее порциями расплавленного модельного состава, температура которого для заливки на 10-15 С, а для последующих заливок на 4-6 С выше температуры его плавления, с выдержкой каждой порции в оснастке 5-10 с и удалением излишков модельного состава из оснастки после каждой заливки, последующее, заполнение оснастки формовочной смесью, удаления слоя модельного состава и заполнение зазора между моделью и формой самотвердеющим компаундом, о т л ичающийся тем, что,с .целью о снижения трудоемкости путем облегчения операций съема и надевания на модель отливки промежуточной модели, перед заполнением зазора самотвердеющим компаундом на модель отливки повторно наносят слой модельного состава толщиной, соответствукадей компенсации усадки компаунда, увеличенной на 0,2-0,3 мм. ; сл 4:аь О ND ЭО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кондратьев Ю,П | |||

| Конструирование литых деталей и оснастки для литья по.выплавляемым моделям | |||

| Л., Судпромгиз, 1960, е | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке №3564796/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1983-08-04—Подача