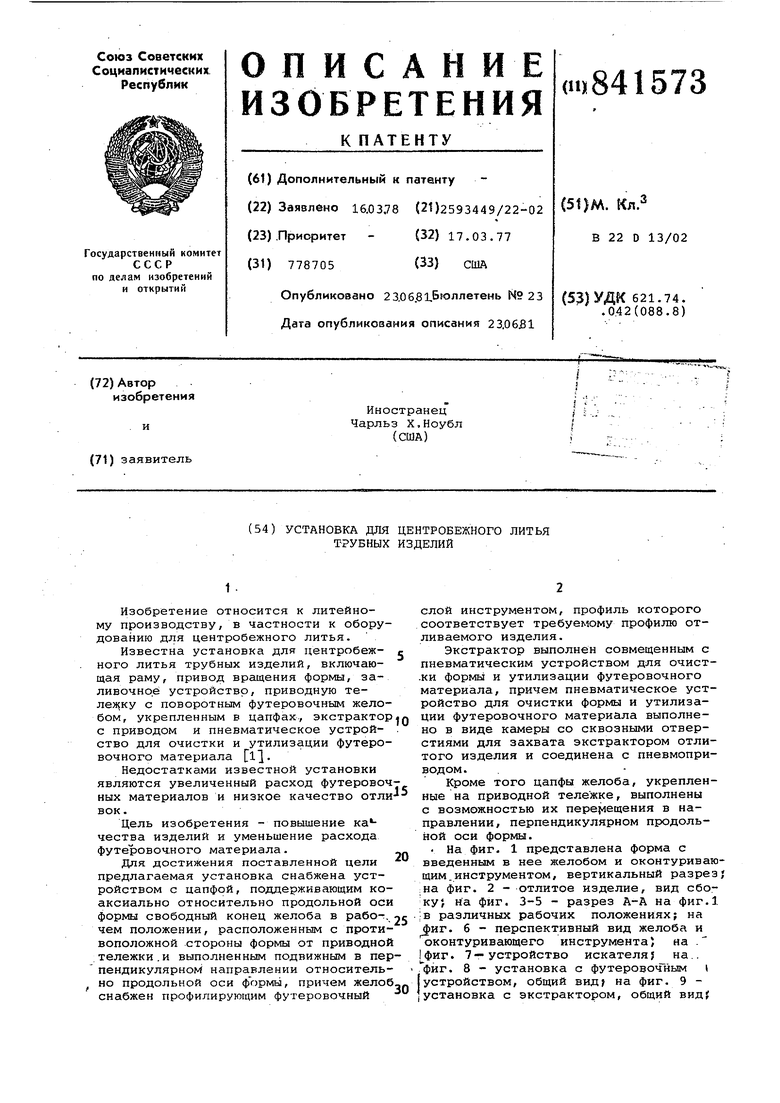

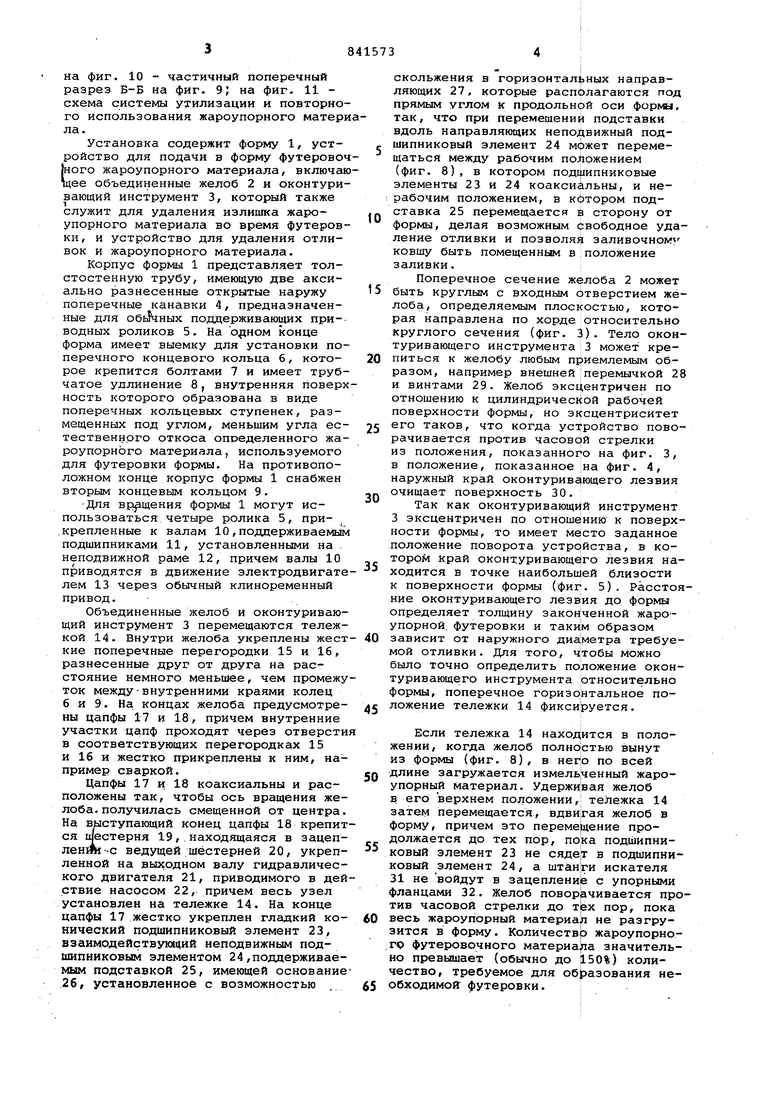

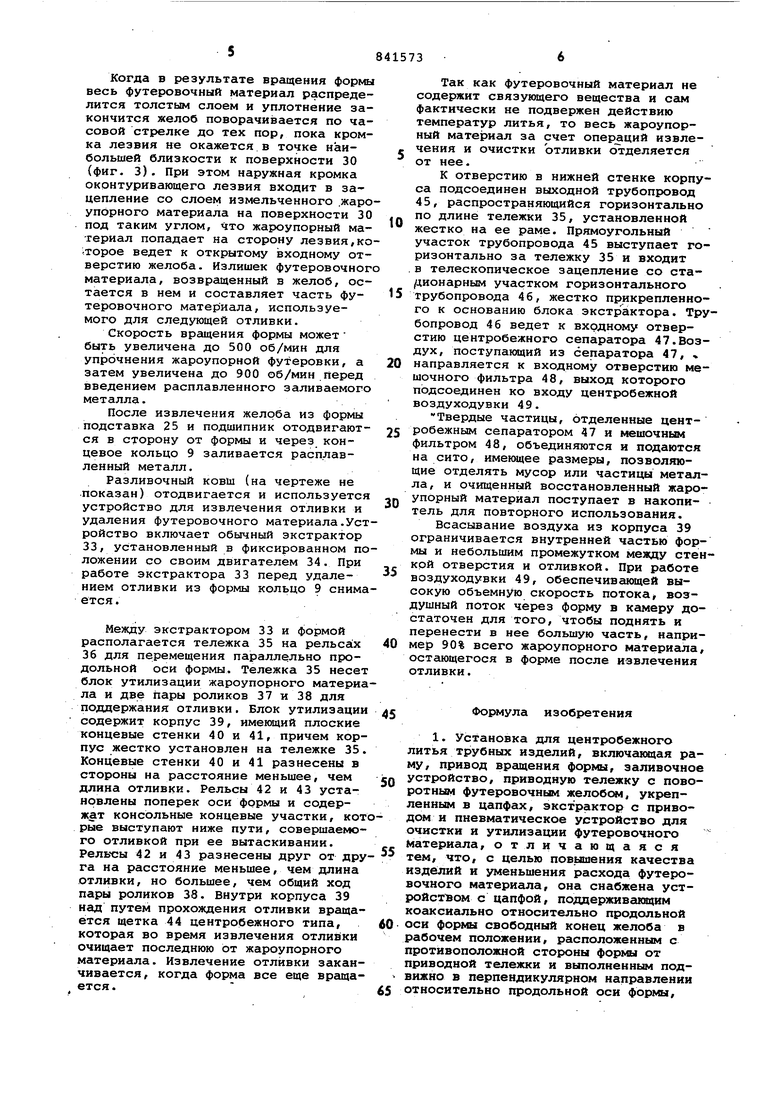

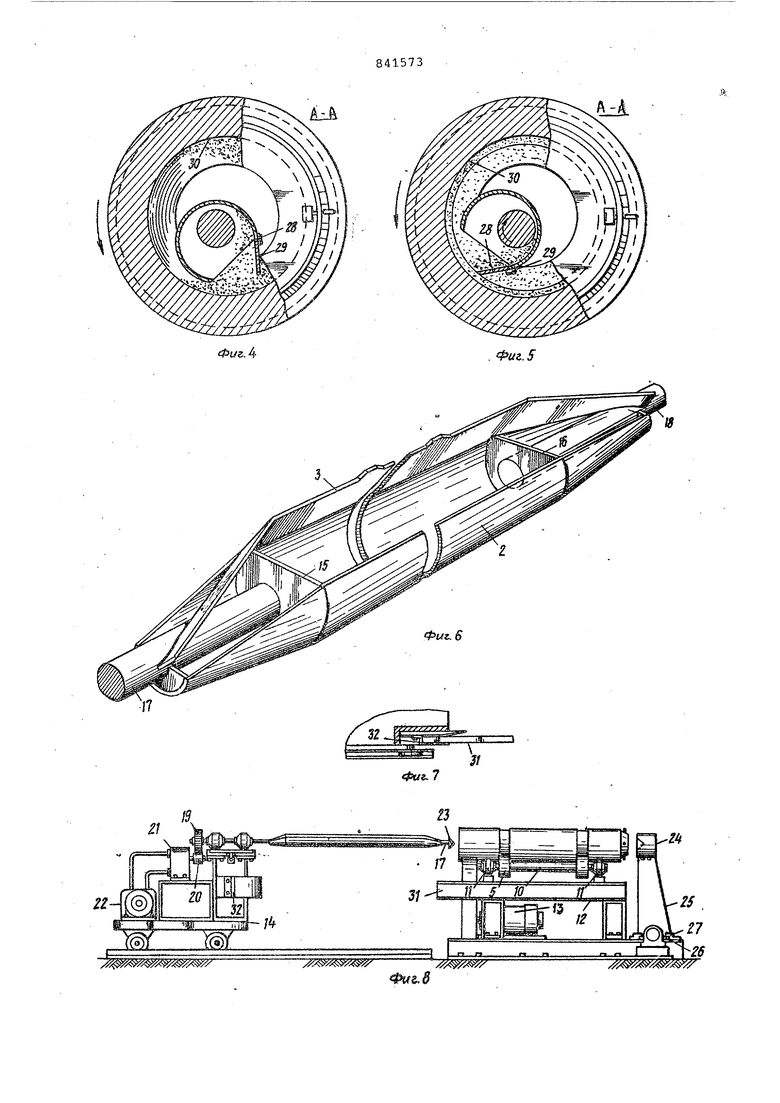

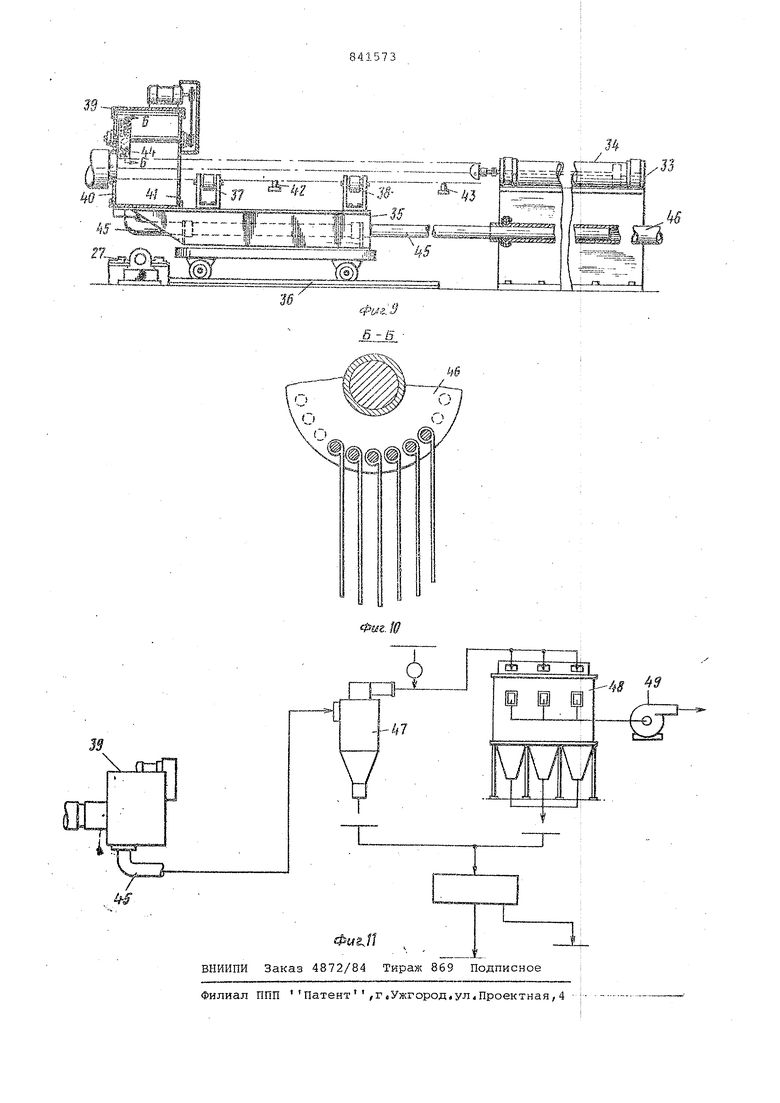

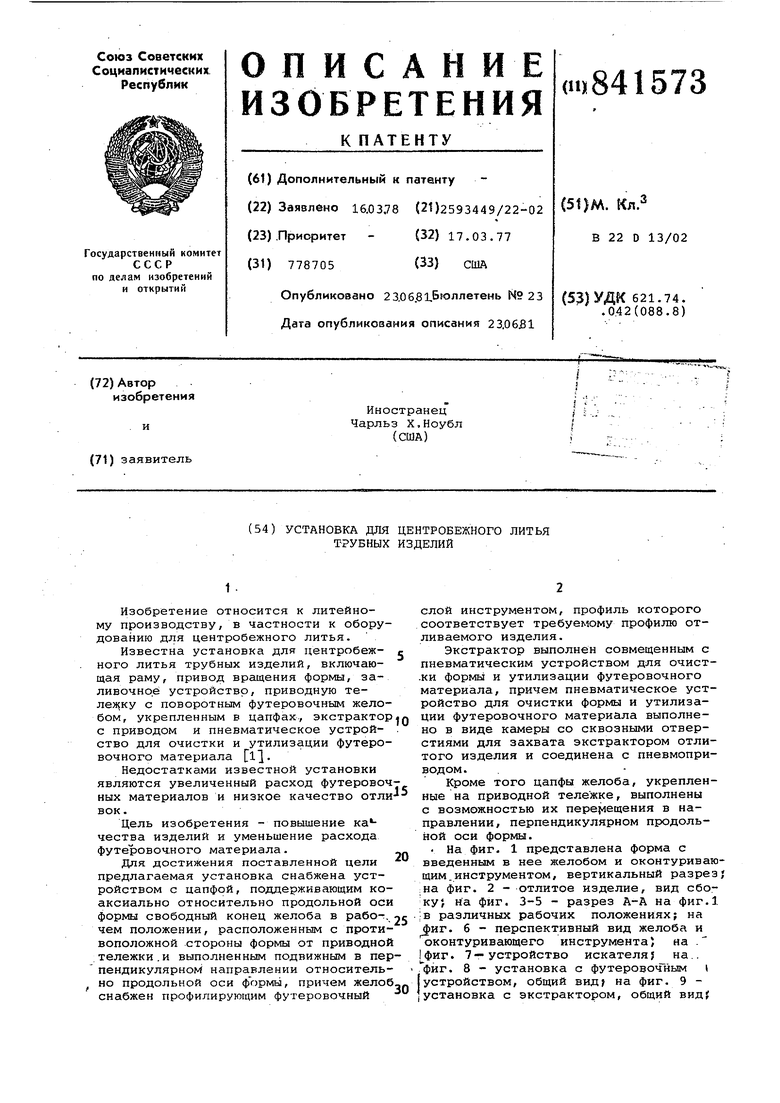

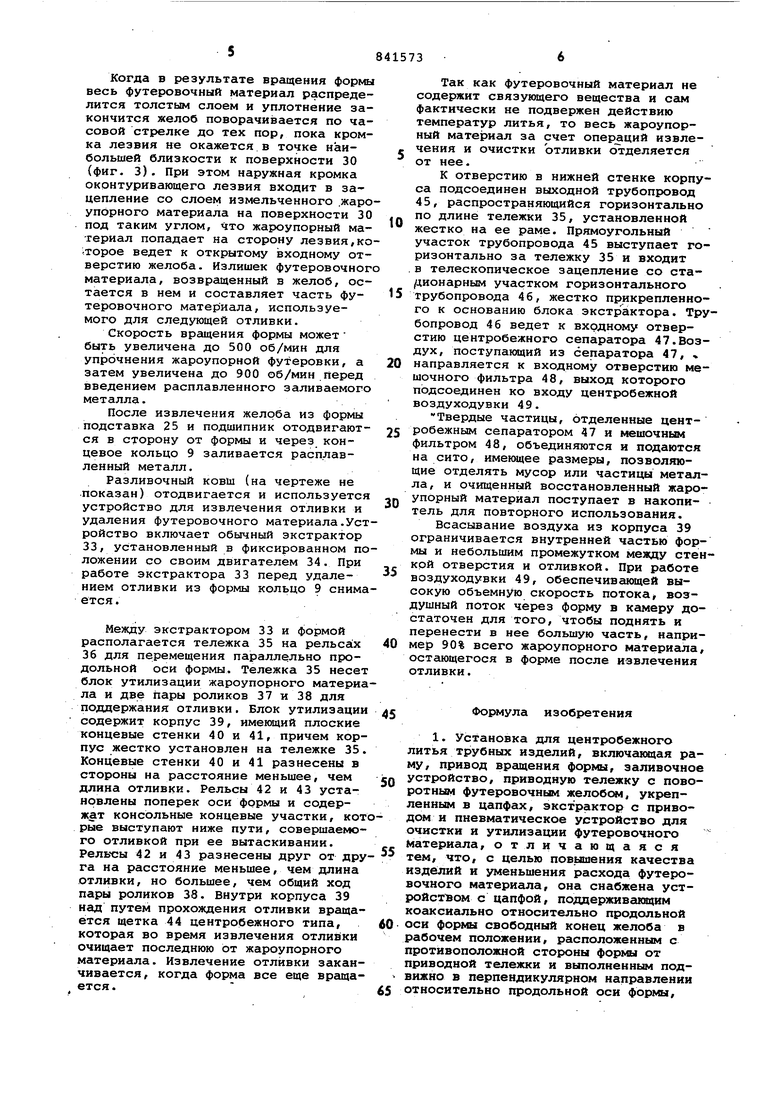

(54) УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБНЫХ ИЗДЕЛИЙ на фиг. 10 - частичный поперечный разрез Б-Б на фиг. 9; на фиг. 11 схема системы утилизации и повторного использования жароупорного матери ла. Установка содержит форму 1/ устройство для подачи в форму футеровоч JHoro жароупорного материала, включаю тцее объединенные желоб 2 и оконтуривающий инструмент 3, который также служит для удаления излишка жароупорного материала во время футеровки, и устройство для удаления отливок и жароупорного материала. Корпус формы 1 представляет толстостенную трубу, имеющую две аксиально разнесенные открытые наружу поперечные канавки 4, предназначенные для поддерживающих при-водных роликов 5. На конце форма имеет выемку для установки поперечного концевого кольца 6, которое крепится болтами 7 и имеет трубчатое удлинение 8, внутренняя поверх ность которого образована в виде поперечных кольцевых ступенек, размещенных под углом, меньшим угла естественнрго откоса определенного жароупорного материала, используемого для футеровки формы. На противоположном конце корпус формы 1 снабжен вторым концевым кольцом 9. Для вращения формы 1 могут использоваться четыре ролика 5, при.крепленные к валам 10,поддерживаемым подшипниками 11, установленными на . неподвижной раме 12, причем валы 10 приводятся в движение электродвигате лем 13 через обычный клиноременный привод. Объединенные желоб и оконтуривающий инструмент 3 перемещаются тележкой 14. Внутри желоба укреплены жест кие поперечные перегородки 15 и 16, разнесенные друг от друга на расстояние немного меньшее, чем промежу ток междувнутренними краями колец 6 и 9. На. концах желоба предусмотрены цапфы 17 и 18, причем внутренние участки цапф проходят через отверсти в соответствующих перегородках 15 и 16 и жестко прикреплены к ним, например сваркой. Цапфы 17 и 18 коаксиальны и расположены так, чтобы ось вращения желоба, получилась смещенной от центра. На выступающий конец цапфы 18 крепит ся шестерня 19,.находящаяся в зацепленда -с ведущей шестерней 20, укрепленной на выходном валу гидравлического двигателя 21, приводимого в дей ствие насосом 22, причем весь узел установлен на тележке 14. На конце цапфы 17 жестко укреплен гладкий конический подшипниковый элемент 23, взаимодействукяций неподвижным подишпниковым элементом 24,поддерживаемым подставкой 25, имеющей основание 26, установленное с возможностью . скольжения в горизонтальных направляющих 27, которые распсйлагаются под прямым углом к продольной оси формы, так, что при перемещении подставки вдоль направляющих неподвижный подшипниковый элемент 24 может перемещаться между рабочим положением (фиг. 8), в котором подшипниковые элементы 23 и 24 коаксифльны, и нерабочим положением, в кфтором подставка 25 перемещается в сторону от формы, делая возможным свободное удаление отливки и позволяя заливочному ковшу быть помещенным в положение заливки. Поперечное сечение желоба 2 может быть круглым с входным Отверстием желоба, определяемым плоскостью, которая направлена по хорде относительно круглого сечения (фиг. 3). Тело оконтуривающего инструмента 3 может крепиться к желобу любым приемлемым образом, например внешней перемычкой 28 и винтами 29. Желоб эксцентричен по отношению к цилиндрической рабочей поверхности формы, но эксцентриситет его таков, что когда устройство поворачивается против часоврй стрелки из положения, показанного на фиг. 3, в положение, показанное :на фиг. 4, наружный край оконтуривающего лезвия очищает поверхность 30. Так как оконтуривающйй инструмент 3 эксцентричен по отношению к поверхности формы, то имеет место заданное положение поворота устройства, в котором край оконтуривающего лезвия находится в точке наибольшей близости к поверхности формы (фиг. 5). Расстояние оконтуривающего лезвия до формы определяет толщину законченной жароупорной, футеровки и таким образом зависит от наружного диа:метра требуемой отливки. Для того, ч|тобы можно было точно определить положение оконтуривающего инструмента относительно формы, поперечное горизонтальное положение тележки 14 фиксируется. Если тележка 14 находится в положении, когда желоб полностью вынут из формы (фиг. 8), в него по всей длине загружается измельченный жароупорный материал. Удерживая желоб в. его верхнем положении, тележка 14 затем перемещается, вдвигая желоб в форму, причем это перемещение продолжается до тех пор, пока подшипниковый элемент 23 не сяде в подшипниковый элемент 24, а штанги искателя 31 не войдут в зацеплений с упорными фланцами 32. Желоб поворачивается против часовой стрелки до пор, пока весь жароупорный материал не разгрузится в форму. Количество жароупорногр футеровочного материа за значительно превышает (обычно до 150%) количество, требуемое для об)азования необходимой футеровки. Когда в результате вращения формы весь футеровочный материал распределится толстым слоем и уплотнение закончится желоб поворачивается по часовой стрелке до тех пор, пока кромка лезвия не окажется в точке наибольшей близкости к поверхности 30 (фиг. 3). При этом наружная кромка оконтуривающего лезвия входит в зацепление со слоем измельченного .жаро упорного материала на поверхности 30 под таким углом, что жароупорный материал попадает на сторону лезвия,ко iTOpoe ведет к открытому входному отверстию желоба. Излишек футеровочног материала, возвращенный в желоб, остается в нем и составляет часть футеровочного материала, используемого для следующей отливки. Скорость вращения формы может быть увеличена до 500 об/мин для упрочнения жароупорной футеровки, а затем увеличена до 900 об/мин перед введением расплавленного заливаемого металла. После извлечения желоба из формы подставка 25 и подшипник отодвигаются в сторону от формы и через концевое кольцо 9 заливается расплавленный металл. Разливочный ковш (на чертеже не показан) отодвигается и используется устройство для извлечения отливки и удаления футеровочного материала.Уст ройство включает обычный экстрактор 33, установленный в фиксированном по ложении со своим двигателем 34. При работе экстрактора 33 перед удалением отливки из формы кольцо 9 снима ется . Между экстрактором 33 и формой располагается тележка 35 на рельса:х 36 для перемещения параллельно продольной оси формы. Тележка 35 несет блок утилизации жароупорного материа ла и две пары роликов 37 н 38 для поддержания отливки. Блок утилизации содержит корпус 39, имеющий плоские концевые стенки 40 и 41, причем корпус жестко установлен на тележке 35. Концевые стенки 40 и 41 разнесены в стороны на расстояние меньшее, чем длина отливки. Рельсы 42 и 43 установлены поперек оси формы и содержат консольные концевые участки, кот рые выступают ниже пути, совершаемого отливкой при ее вытаскивании. Рельх:ы 42 и 43 разнесены друг от дру га на расстояние меньшее, чем длина отливки, но большее, чем общий ход пары роликов 38. Внутри корпуса 39 над путем прохождения отливки вращается щетка 44 центробежного типа, которая во время извлечения отливки очищает последнюю от жароупорного материала. Извлечение отливки заканчивается, когда форма все еще вращается. Так как футеровочный материал не содержит связующего вещества и сам фактически не подвержен действию температур литья, то весь жароупорный материал за счет операций извлечения и очистки отливки отделяется от нее. К отверстию в нижней стенке корпуса подсоединен выходной трубопровод 45, распространяющийся горизонтально по длине тележки 35, установленной жестко на ее раме. Прямоугольный участок трубопровода 45 выступает горизонтально за тележку 35 и входит в телескопическое зацепление со стадионарным участком горизонтального трубопровода 46, жестко прикрепленного к основанию блока экстрактора. Трубопровод 46 ведет к вхрдному отверстию центробежного сепаратора 47.Воздух, поступающий из сепаратора 47, , направляется к входному отверстию мешочного фильтра 48, выход которого подсоединен ко входу центробежной воздуходувки 49. Твердые частицы, отделенные центробежным сепаратором 47 и мешочным фильтром 48, объединяются и подаются на сито, именнцее размеры, позволяющие отделять мусор или частицы метгшла, и очищенный восстановленный жароупорный материал поступает в накопитель для повторного использования. Всасывание воздуха из корпуса 39 ограничивается внутренней частью формы и небольшим промежутком между стенкой отверстия и отливкой. При работе воздуходувки 49, обеспечивающей высокую объемную скорость потока, воздушный поток через форму в камеру достаточен для того, чтобы поднять и перенести в нее большую часть, например 90% всего жароупорного материгша, остающегося в форме после извлечения отливки. Формула изобретения 1. Установка для центробежного литья трубных изделий, включающая раму, привод вращения формы, заливочное устройство, приводную тележку с поворотным футеровочным желобом, укрепленным в цапфах, экстрактор с приводом и пневматическое устройство для очистки и утилизации футеровочного Материала, отличающаяся тем, что, с целью повышения качества изделий и уменьшения расхода футеровочного материала, она снабжена устройством с цапфой, поддерживающим коаксиально относительно продольной оси формы свободный конец желоба в рабочем положении, расположенным с противоположной стороны формы от приводной тележки и выполненным подвижно в перпендикулярном направлении относительно продольной оси формы. причем желоб снабжен профилирующим футеровочный слой инструментом, профиль которого соответствует требуемому профилю отливаемого изделия. 2,Установка по п. 1, о т л и чающаяся тем, что экстрактор выполнен совмещенным с пневматически устройством для очистки формы и утилизации футеровочного материала. 3.Установка по пп. 1 и 2, отл чающаяся тем, что пневматическое устройство для очистки формы и утилизации футеровочного материала выполнено в виде камеры со сквозными отверстиями для захвата экстрактором отлитого изделия и соединена с пневмоприводом. 4. Установка по пп. 1-3, отличающаяся тем, что цапфы желоба, укрепленные на привЪдной тележке, выполнены с возможностью их перемещения в направлении, ;перпендикулярном продольной оси формы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 388835, кл. В 22 D 13/10, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья | 1978 |

|

SU703006A3 |

| УСТРОЙСТВО ДЛЯ ФУТЕРОВКИ, ЗАЛИВКИ И ИЗВЛЕЧЕНИЯ ОТЛИВКИ ИЗ ЦЕНТРОБЕЖНОЙ ФОРМЫ | 1971 |

|

SU420387A1 |

| ЭКСТРАКТОР КОРНЯ ЗУБА И.Г.МУХИНА | 1995 |

|

RU2098039C1 |

| Способ футеровки изложниц для центробежного литья | 1981 |

|

SU980944A1 |

| Устройство для нанесения покрытия на внутреннюю поверхность формы центробежного литья | 1980 |

|

SU917902A1 |

| Устройство для футерования изложницы центробежной машины | 1973 |

|

SU466943A1 |

| Устройство для футеровки ковшей | 1977 |

|

SU766742A1 |

| Устройство для футеровки изложниц центробежных машин | 1982 |

|

SU1060301A1 |

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

| Способ центробежного литья и устройство для его осуществления | 1985 |

|

SU1373303A3 |

Фut.г

Фиъ.З

h x : S 5 SSiSssss ,

4t . -It ,

Авторы

Даты

1981-06-23—Публикация

1978-03-16—Подача