(54) ЛЕГИРУЮЩЕЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596933C1 |

| Смесь для изготовления литейных форм и стержней | 1974 |

|

SU593647A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ТОЧНЫХ ОТЛИВОК | 2011 |

|

RU2469814C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ | 1992 |

|

RU2043823C1 |

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

I

Изобретение относится к области литейного производства и может быть использовано для поверхностного легирования отливок в формах из сухих песков, упрочняемых под действием разрежения.

Известна пластиковая облицовочная пленка, на которую наносится смесь метал- лического порошка со связующим 1. Пленка с покрытием накладывается на модель и после удаления модели остается на поверхности формы. При последующей заливке формы металлический порошок образует поверхностный слой отливки. Известная пластиковая .пленка с покрытием характеризуется большой газотворностью, обусловленной сгоранием материала пленки и связующего покрытия при контакте с жидким металлом. Выделяющиеся при заливке газы нарушают сплошность и равномерность покрытия, ухудшают качество поверхности отливки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является легирующая оболочка, изготовленная из смеси порошка высокоуглеродистого феррохрома (100 вес. ч.) и. феноловой смолы (5 вес. ч.). В пересчете на сумму ингредиентов оболочка содержит ( по весу): веррохром - 95,25°/о, феноловая смола - 4,75. Оболочку изготавливают путем гЪрячего отверждения смеси, помещают в литейную форму и заливают металлом. При этом металль1.,или спщвы, находящиеся в составе оболочки, диффундируют вглубь отливки, легируя ее поверхностный слой на определенную глубину 2.

Известная легирующая оболочка характеризуется высокой пористостью и недостаточной герметичностью, что приводит к разгерметизаций и резкому снижению физикомеханических свойств форм и сухих песков, упрочняемых под действием разрежения.

Цель изобретения - снижение пористости и увеличение герметичности легирующего покрытия.

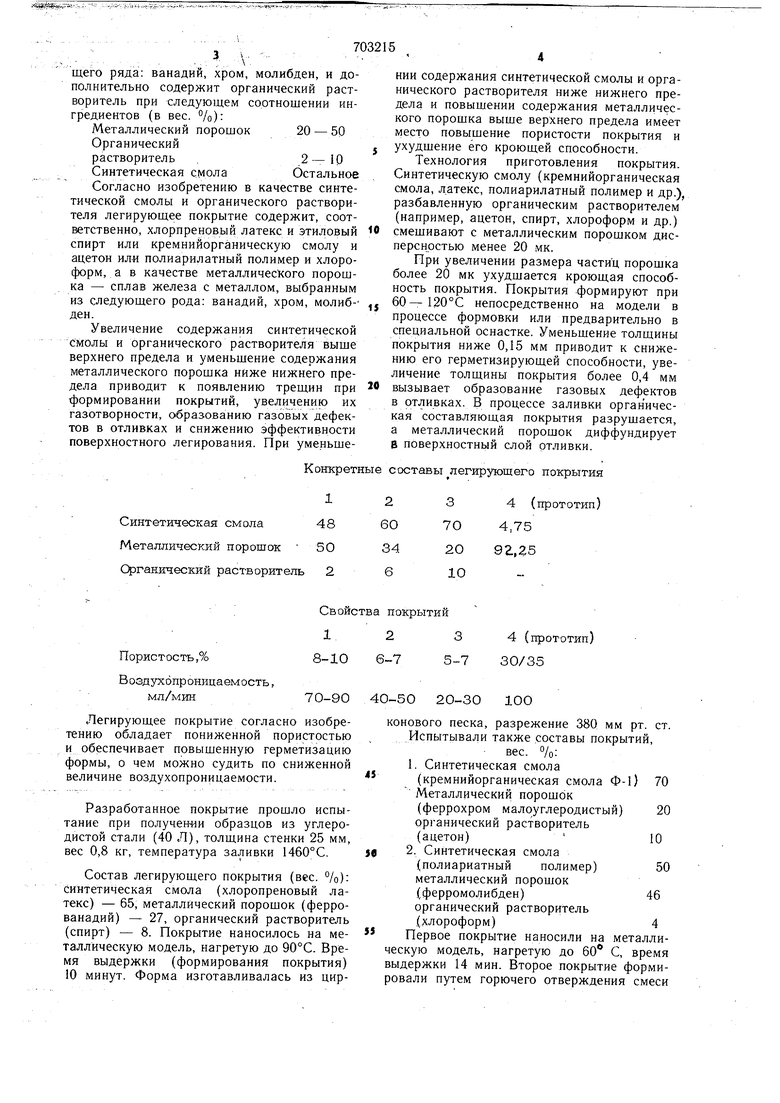

Для достижения поставленной цели легирующее покрытие для литейных форм и сухих песков, упрочняемых под действием разрежения, включающее синтетическую смолу и металлический порошок, содержит в качестве металлического порошка сплав железа с металлом, выбранным из следующего ряда: ванадий, хром, молибден, и дополнительно содержит органический растворитель при следующем соотношении ингредиентов (в вес. %): Металлический порошок20 - 50 Органический растворитель .2-10 Синтетическая смолаОстальное Согласно изобретению в качестве синтетической смолы и органического растворителя легируюш:ее покрытие содержит, соответственно, хлорпреновый латекс и этиловый спирт или кремнийорганическую смолу и ацетон или полиарилатный полимер и хлороформ, а в качестве металлического порошка - сплав железа с металлом, выбранным из следующего рода: ванадий, хром, молибден. Увеличение содержания синтетической смолы и органического растворителя выше верхнего предела и уменьшение содержания металлического порошка ниже нижнего предела приводит к появлению трещин при формировании покрытий, увеличению их газотворности, образованию газовых дефектов в отливках и снижению эффективности поверхностного легирования. При уменьшеКонкретные составы легирующего покрытия

123

Синтетическая смола486070

Металлический порошок 503420

Органический растворитель 2610 Пористость,% Воздухопроницаемость, мл/мин

Легируюшее покрытие согласно изобретению обладает пониженной пористостью и обеспечивает повышенную герметизацию формы, о чем можно судить по сниженной величине воздухопроницаемости.

Разработанное покрытие прощло испытание при получен-ии образцов из углеродистой стали (40 Л), толщина стенки 25 мм, вес 0,8 кг, температура заливки 1460°С.

Состав легирующего покрытия (вес. %): синтетическая смола (хлоропреновый латекс) - 65, металлический порощок (феррованадий) - 27, органический растворитель (спирт) - 8. Покрытие наносилось на металлическую модель, нагретую до 90°С. Время выдержки (формирования покрытия) 10 минут. Форма изготавливалась из цир4 (прототип) 4,75 9г,25

КОНОВОГО песка, разрежение 380 мм рт. ст. Испытывали также составы покрытий, вес. о/о:

(ацетон)10

Первое покрытие наносили на металлическую модель, нагретую до 60 С, время выдержки 14 мин. Второе покрытие формировали путем горючего отверждения смеси Свойства покрытий 1234 (прототип) 8-10 6-75-730/35 70-90 40-50 20-3010О нии содержания синтетической смолы и органического растворителя ниже нижнего предела и повышении содержания металлического порошка выше верхнего предела имеет место повышение пористости покрытия и ухудшение его кроюшей способности. Технология приготовления покрытия. Синтетическую смолу (кремнийорганическая смола, латекс, полиарилатный полимер и др.), разбавленную органическим растворителем (например, ацетон, спирт, хлороформ и др.) смешивают с металлическим порошком дисперснрстью менее 20 мк. При увеличении размера частиц порошка более 20 мк ухудшается кроющая способность покрытия. Покрытия формируют при 60-120°С непосредственно на модели в процессе формовки или предварительно в специальной оснастке. Уменьшение толщины покрытия ниже 0,15 мм приводит к снижению его герметизирующей способности, увеличение толщины покрытия более 0,4 мм вызывает образование газовых дефектов в отливках. В процессе заливки органическая составляющая покрытия разрушается, а металлический порошок диффундирует В поверхностный слой отливки. 5 на модели с температурой 110°С. Глубина поверхностного слоя литых образцов с мелкозернистой структурой и повышенной твердостью составл-яла 6 -8. ....-,„,,.,.-,.,,.-,.-....,:,. Предлагаемое покрытие позволяет производить поверхностное легирование при получении отливок в формах из сухих песков, упрочняемых под действием разрежения. Новое соотношение ингредиентов в составе покрытия обеспечивает снижение пористости покрытия в 3 - 7. раз и увеличение герметичности в 2 - 3. раза, что обеспечивает формам высокие физико-механические свойства и значительный легирующий эффект при получении отливок. За счет повышения прочностных свойств стальных отливок и снижения расхода легирующих металлов экономия составляет в среднем 15 - 20 руб. на тонну литья.

Формула изобретения

смолы оно содержит полиарилатныи полимер, а в качестве органического растворителя - хлороформ.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-12-15—Публикация

1978-03-28—Подача