Изобретение относится к литейному производству и может быть использовано при получении отливок с легированной поверхностью с применением вакуумной формовки.

Цель изобретения - экономия легирую- . щих материалов.

Способ осуществляется следующим образом.

Модель отливки изготавливают из ферромагнитного материала, встраивают в нее электромагниты и крепят на подмодельной плите. Подмодельную плиту вместе с моделью отливки при помощи вакуума облицовывают подогретой синтетической пленкой. На пленку наносят слой огнеупорной краски. После высыхания огнеупорной краски

модельную плиту переворачивают и уст5- навливают на бункер, в котором находится активный наполнитель при следующем соотношении ингредиентов, мас.%.

Ферроалюминий40-49

Хлористый аммоний2-3

Ферромагнитный порошок30-40Кварцевый песок Остальное Модельную плиту вместе с бункером поворачивают в исходное положение, наполнитель уплотняют вибрацией и включают электромагниты, встроенные в модель. Модельную плиту вместе с бункером поворачивают еще раз, при этом на поверхности модели остается слой наполнителя, удерживаемый при помощи электромагнитов. Моел

00

сх

J

00

4J

дельную плиту переворачивают в исходное положение, устанавливают на нее опоку, заполняют ее кварцевым песком, уплотняют вибрацией. Опоку покрывают второй пленкой, вакуумируют, отключают электромагниты и готовую полуформу снимают с модельной плиты. Аналогичным образом изготавливают вторую попуформу. Форму собирают и заливают расплавленным металлом.

При заливке формы металлом пленка подвергается термодеструкции, поверхность формы становится газопроницаемой. Огнеупорная краска обеспечивает получение точной конфигурации отливки с гладкой поверхностью. Слой активного наполнителя под действием тепла кристаллизующейся и остывающей отливки нагревается до высокой температуры. В нем образуются газообразные продукты, содержащие активные атомы алюминия. Газообразные продукты, проникают через пористый слой огнеупорной краски и на поверхности отливки протекает реакция хемсорбции с образованием легированного алюминием слоя.

Пример. Проводили испытание Способа поверхностного легирования при получении отливки Поддон из стали 45Л с легированием поверхности алюминием. Средняя толщина стенки отливки 20 мм. Подмодельную плиту изготавливали из сплава Ал2, а модель отливки из стали 40. Внутрь устанавливались два электромагнита, обеспечивающие на поверхности модели равномерное магнитное поле. Подмодельную плиту с моделью при помощи вакуума облицовывали подогретой до 350-360 К пленкой марки СЭВИЛЕН толщиной 0.1 мм. На поверхность пленки пуль- велизатором наносился слой огнеупорной краски, мас.%: цирконовый концентрат 68-7; поливинилбутираль 1,5-2; спирт этиловый технический 28-30. Толщина слоя огнеупорной краски 0,2-0,3 мм.

После высыхания огнеупорной краски модельную плиту, не отключая ее от ной системы, переворачивали и прикрепляли к бункеру, в котором находился активный наполнитель, мае. %: порошок ферроалюминия 40-48; хлористый аммоний 2-3; ферромагнитный порошок (стальная дробь марки ДСКОЗ) 30-40; кварцевый песок 1КД16А остальное. Модельную вместе с бункером переворачивали в исходное положение, активный наполнитель уплотняли вибрацией и включали электромагниты. Модельную плиту с бункером переворачивали еще

раз, при этом на поверхности модели оставался слой активного наполнителя толщиной 5-7 мм, удерживаемый магнитным полем, создаваемым электромагнитами.

Модельную плиту переворачивали в исходное положение, устанавливали на нее опоку и засыпали в опоку кварцевый песок 1К016А. который уплотняли вибрацией. Сверху опоку покрывали второй пленкой,

вакуумировали до остаточного давления 60- 70 кПа, отключали электромагниты и готовую полуформу снимали с модельной плиты. Таким образом получали двухслойную полуформу, у которой к формообразующей поверхности примыкает слой толщиной 5-7 мм, состоящий из активного легирующего наполнителя, а остальной обьем опоки состоит из кварцевого песка. Аналогичным образом изготавливали вторую полуформу, форму собирали и заливали при 1810-1830 К сталью 45Л, выплавленной в индукционной печи. Из полученных отливок вырезались образцы и металлографически определялась толщина полученного легированного

алитированного слоя, которая составила 175- 210 мкм.

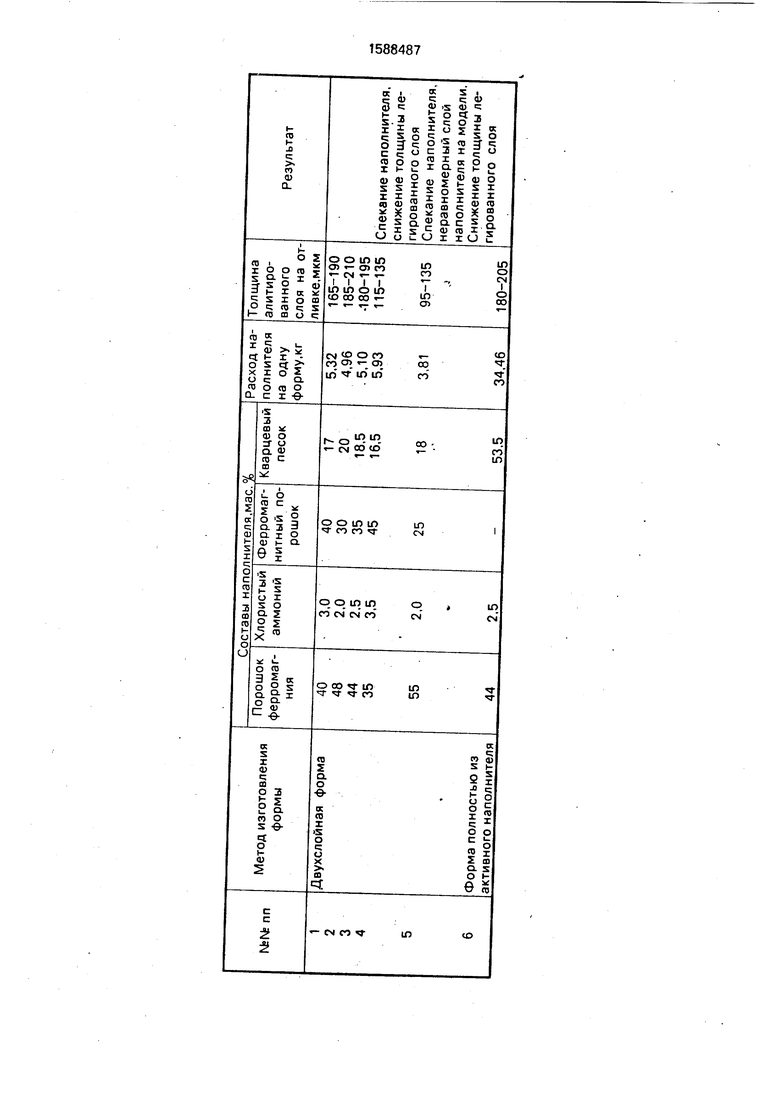

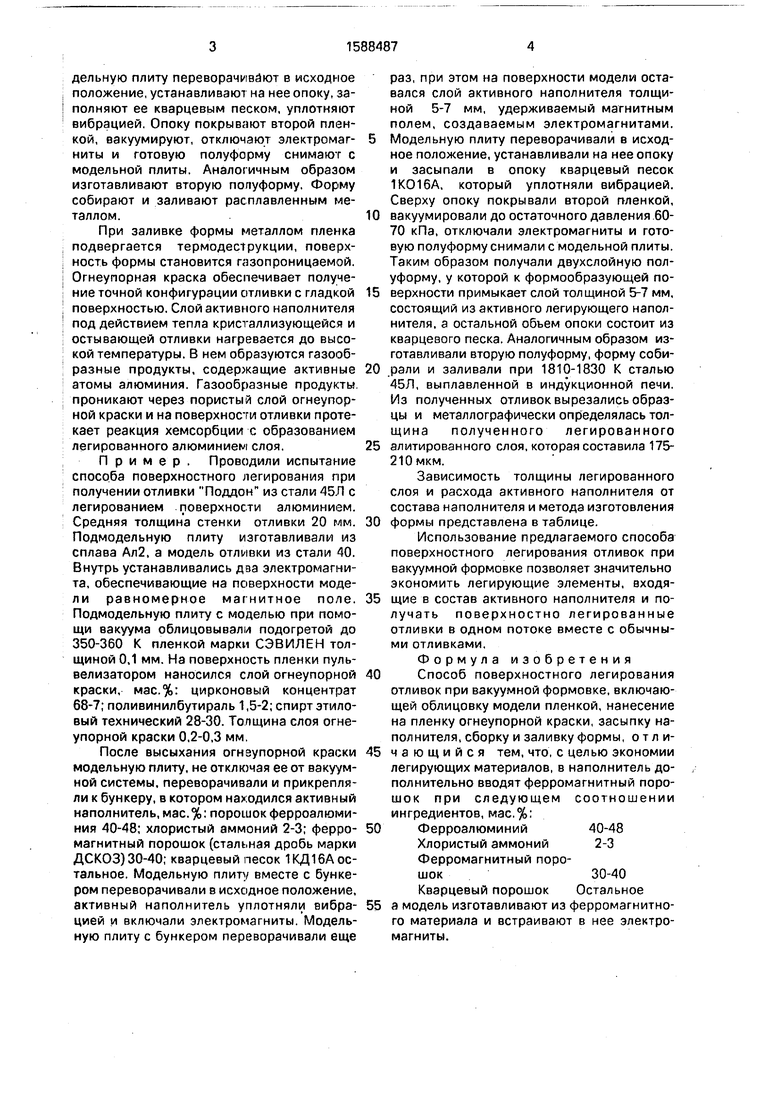

Зависимость толщины легированного слоя и расхода активного наполнителя от состава наполнителя и метода изготовления

формы представлена в таблице.

Использование предлагаемого способа поверхностного легирования отливок при вакуумной формовке позволяет значительно экономить легирующие элементы, входящие в состав активного наполнителя и получать поверхностно легированные отливки в одном потоке вместе с обычными отливками.

Формула изобретения

Способ поверхностного легирования отливок при вакуумной формовке, включающей облицовку модели пленкой, нанесение на пленку огнеупорной краски, засыпку наполнителя, сборку и заливку формы, о т л ичающийся тем, что, с целью экономии легирующих материалов, в наполнитель дополнительно вводят ферромагнитный порошок при следующем соотношении ингредиентов, мас.%;

Ферроалюминий40-48

Хлористый аммоний2-3

Ферромагнитный порошок30-40Кварцевый порошок Остальное

а модель изготавливают из ферромагнитного материала и встраивают в нее электромагниты.

г- о

ю ю

см со «D

оо

ю

СП| 1Л|

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| Способ вакуумной формовки | 1987 |

|

SU1437131A1 |

| Способ изготовления литейной формы вакуумно-пленочной формовкой | 1987 |

|

SU1572740A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2026129C1 |

| Способ вакуумно-пленочной формовки | 1979 |

|

SU859011A1 |

| Способ изготовления отливок | 1985 |

|

SU1329887A2 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

Изобретение относится к литейному производству и может быть использовано при получении отливок с легированной поверхностью с применением вакуумной формовки. Цель - экономия легирующих материалов. Способ осуществляется следующим образом. Модель отливки изготавливают из ферромагнитного материала, встраивают в нее электромагниты и крепят на подмодельной плите. Подмодельную плиту вместе с моделью отливки при помощи вакуума облицовывают подогретой синтетической пленкой. На пленку наносят слой огнеупорной краски. После высыхания огнеупорной краски модельную плиту переворачивают и устанавливают на бункер, в котором находится активный наполнитель при следующем соотношении ингредиентов, мас.%: ферроалюминий 40-48, хлористый аммоний 2-3, ферромагнитный порошок 30-40, кварцевый песок остальное. Использование предлагаемого способа поверхностного легирования отливок при вакуумной формовке позволяет значительно экономить легирующие элементы, входящие в состав активного наполнителя, и получать поверхностно-легированные отливки в одном потоке вместе с обычными отливками. 1 табл.

3

о

о о ю ю со со ч

3 5

к S

о г

S о о. 2

сэ сэ ю ю со см см со

ю

CN

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Способ вакуумной формовки | 1984 |

|

SU1204323A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1990-08-30—Публикация

1987-09-16—Подача