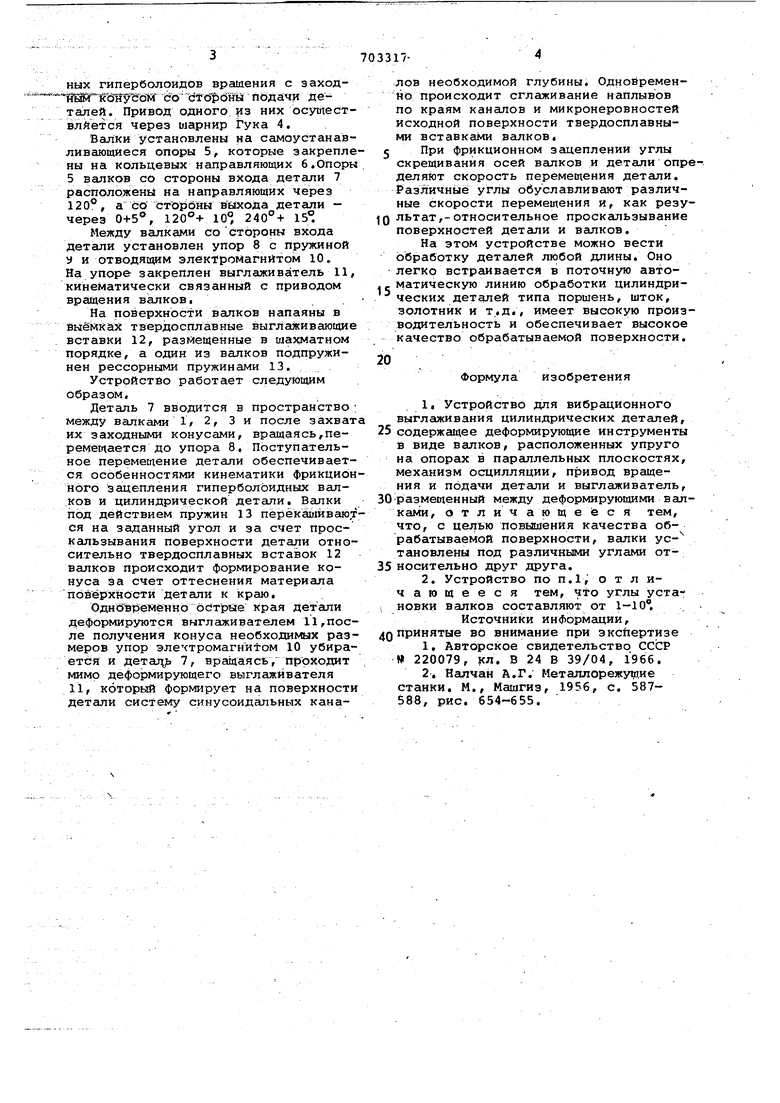

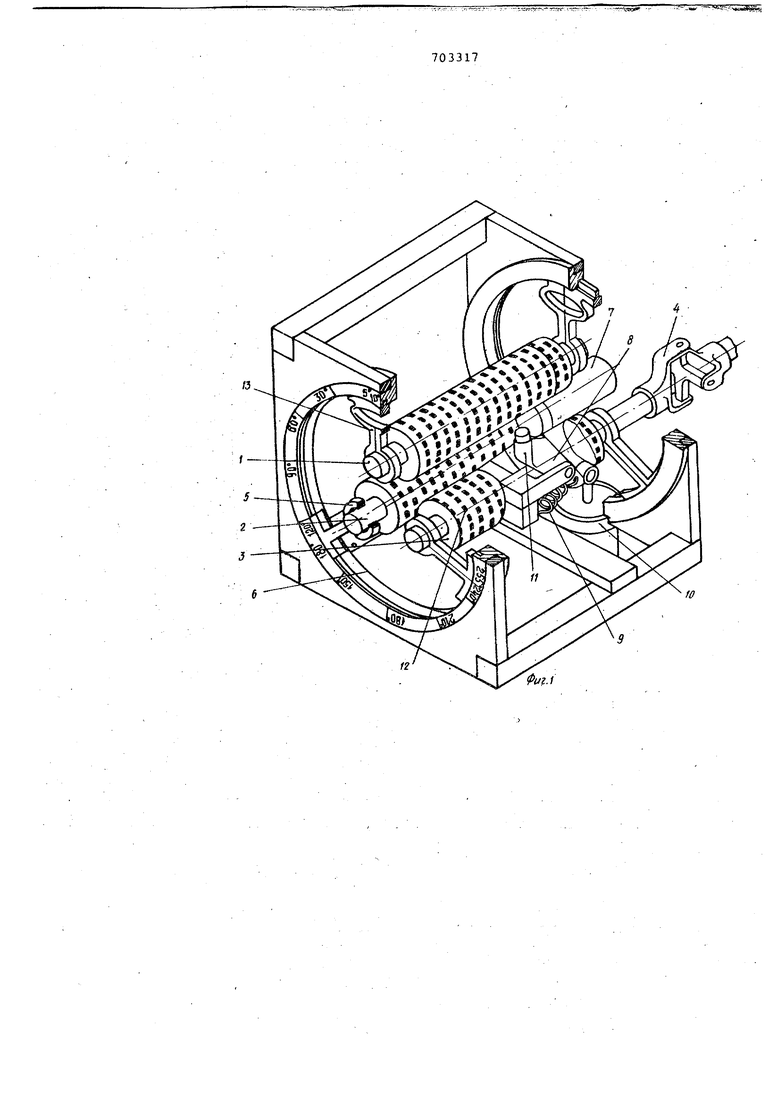

. - .1. Изобретение относится к области маминостроения, аименно к обработке цилиндрических деталей методами поверхностно-пластического деформирования. Известно устройство для выглаживания и вибрационного выглаживания деталей, помещаемых между валкам распо.г1оженными упруго на опорах в параллельных плоскостях. Обработка ведется одной или несколькими гладил ками, расположенными в плоскости, перпендикулярной оси обрабатываемой детали. При колебании гладилки на деталь наносится система синусоидаль ных маслоемких каналов, а при неподвижной упруго поджатой гладилке происходит упрочняюще-чистовая обработка. Устройство содержит также механи осцилляции, привод вращения и подачи деталей 1. В этом устройстве из-за того,что инструмент движется относительно детали (а не наоборот), а.конструкция и расположение валков определяют их роль как направляющих, закрепляющих и врайтгиощих деталь, совмещение по циклу упрочняюще-чистовой обработки и получения маслоемких каналов невозможно, что снижает производительность устройства. Известно также устройство для калибровки деташей, расположенных между рабочими эйементами-валками, выполненными в виде- рднополостных гиперболоидов, оси вращения которых не совпадают с осью вращения детали 2. Это устройство не воэврляет наносить на обрабатываемую поверхность маслоемких синусоидальных каналов. Целью предлагаемого изобретения является устранение указанных недостатков, т.е. повышение качества за счет совмещения по циклу упрочняюще-чистовой обработки с образованием маслоемких синусоидальных каналов. Указанная цель достигается тем, что валки установлены под различными углами относительно друг друга, при этом углы установки составляют от 1-10° На .фиг. 1 изображена изометрия основного узла устройства, на фиг.2 кинематическая схема всего устройства.. Устройство, -для выглаживания и вибрационного выглаживания содержит три валКа., 2и 3. в виде однополостных гиперболоидов вращения с заходШШ- -КШГГссЖ Ьо с о1)бны пьдачй детале. Привод одного, з них осутествлйется через шарнир Гуна 4,

Валки установлены на самоустанавливающйеся опоры 5, которые закреплены на кольцевых направляющих 6.Опоры. 5 валков со стороны входа детали 7 расположены на направляющих через 120°, а со cTOiioHH выхода детали через 0+5, , ,

Между валками со стороны входа детали установлен упор 8 с пруткиной у и отводящим электромагнитом Ю. На упоре закреплен выглаживатель 11, кинематически связанный с приводом вращения валков,.

На поверхности валков напаяны в выемках твердосплавные выглаживающие вставки 12, размещенные в шахматном порядке, а один из валков подпружинен рессорными пружинами 13.

Устройство работает следующим образом.

Деталь 7 вводится в пространство; между валками 1/ 2, 3 и после захвата их заходными конусами, вращаясь,перемещается до упора 8, Поступательное перемещение детали обеспечивается особенностями кинематики фрикционного зацепления гиперболЪидных вал.ков и цилиндрической детали. Валки под действием пружин 13 пёрёкавшваются на заданный угол и за счет проскальзывания поверхности детали относительно твердосплавных вставок 12 валков происходит формирование конуса за счет оттеснения материала поверхности детали к краю,

Однбйременно острые края детали деформируются выглаживателем 11,после получения конуса необходимых размеров упор электромагнитом 10 убирается и деталу 7, вращаясь/ пррходит мимо дефо|рмирующего выглаживателя 11, который формирует на поверхности детали систему синусоидальных каналов необходимой глубины. Одновременйо происходит сглаживание наплывов по краям каналов и микронеровностей исходной поверхности твердосплавными вставками валков, 5 При фрикционном зсщеплении углы скрещивания осей вешков и деталиопределяют скорость перемещения детали. Различные углы обуславливают различные скорости перемещения и, как резуQ льтат,-относительное проскальзывание поверхностей детали и валков.

На этом устройстве можно вести обработку деталей любой длины. Оно легко встрсшвается в поточную автоматическую линию обработки цилиндрических деталей типа поршень, шток, золотник и т,д,, имеет высокую производительность и обеспечивает высокое качество обрабатываемой поверхности.

Формула изобретения

. 1, Устройство для вибрационного выглаживания цилиндрических деталей,

25 содержащее деформирующие инструменты в валков, расположенных упруго на опорах в парашлельных плоскостях, механизм осцилляции, привод вращения и подачи детали и выглаживатель,

30Размещенный между деформирующими валками, о т л и ч а ю щ ее с я тем, что, с целью повышения качества обрабатываемой поверхности, валки установлены под различными углами относительно друг друга.

2. Устройство по П.1, о т л ичающееся тем, что углы устаI новки валков составляют от 1-10. Источники информации,

дд принятые во внимание при экспертизе

1,Авторское свидетельство. СССР W 220079, кл, В 24 В 39/04, 1966,

2.Налчан А.Г. Метаплорежуш.ие станки, М., Машгиз, 1956, с. 587588, рис, 654-655. -b ««i«a gu.,@idtH|) :afeJ 3; ..«л.а&а,-;-, .- r-. ., ):- .жгЛкайа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

| Способ вибрационной упрочняюще-чистовой обработки поверхностей деталей | 1979 |

|

SU903092A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464153C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464154C1 |

| Способ комбинированной чистовой обработки поверхностей деталей и инструмент для его осуществления | 1985 |

|

SU1310179A1 |

| ИНСТРУМЕНТ ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2000 |

|

RU2173628C1 |

| Способ отделочно-упрочняющей обработки поверхности деталей из стали аустенитного класса | 1977 |

|

SU1124044A1 |

| Способ упрочняюще-чистовой обработки поверхностей деталей | 1986 |

|

SU1360976A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ШЛИФОВАНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2464155C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2094214C1 |

Фиг.г

Авторы

Даты

1979-12-15—Публикация

1976-08-02—Подача