(54) ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТбГО

ИЗДЕЛИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полосы пористого материала | 1985 |

|

SU1219259A1 |

| ЭЛЕКТРОННОЕ КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И УЛУЧШЕННЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2013 |

|

RU2635970C2 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| СОЕДИНИТЕЛЬНАЯ МУФТА ДЛЯ СИЛОВОГО КАБЕЛЯ С ИЗОЛЯЦИЕЙ ИЗ СШИТОГО ПОЛИЭТИЛЕНА И СПОСОБ МОНТАЖА МУФТЫ | 2001 |

|

RU2190913C1 |

| ЭЛЕКТРОННОЕ КУРИТЕЛЬНОЕ ИЗДЕЛИЕ С УЛУЧШЕННЫМ ХРАНЕНИЕМ И ТРАНСПОРТИРОВКОЙ ПРЕДШЕСТВУЮЩИХ АЭРОЗОЛЮ КОМПОЗИЦИЙ | 2014 |

|

RU2686291C2 |

| САМОЗАТЯГИВАЮЩИЙСЯ СТРОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНОГО УЗЛА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИСПОЛЬЗОВАНИЯ ВМЕСТЕ С ЗАПОЛНЕННЫМ ЖИДКОСТЬЮ КАРТРИДЖЕМ | 2013 |

|

RU2655184C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ ЭЛЕКТРОДВИГАТЕЛЯ | 2004 |

|

RU2316878C2 |

| Способ изготовления многослойного сетчатогофиТиля ТЕплОВОй ТРубы | 1979 |

|

SU827954A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ ИЗ МАТЕРИАЛА МЕТАЛЛОРЕЗИНЫ И ПРЕСС-ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2582169C1 |

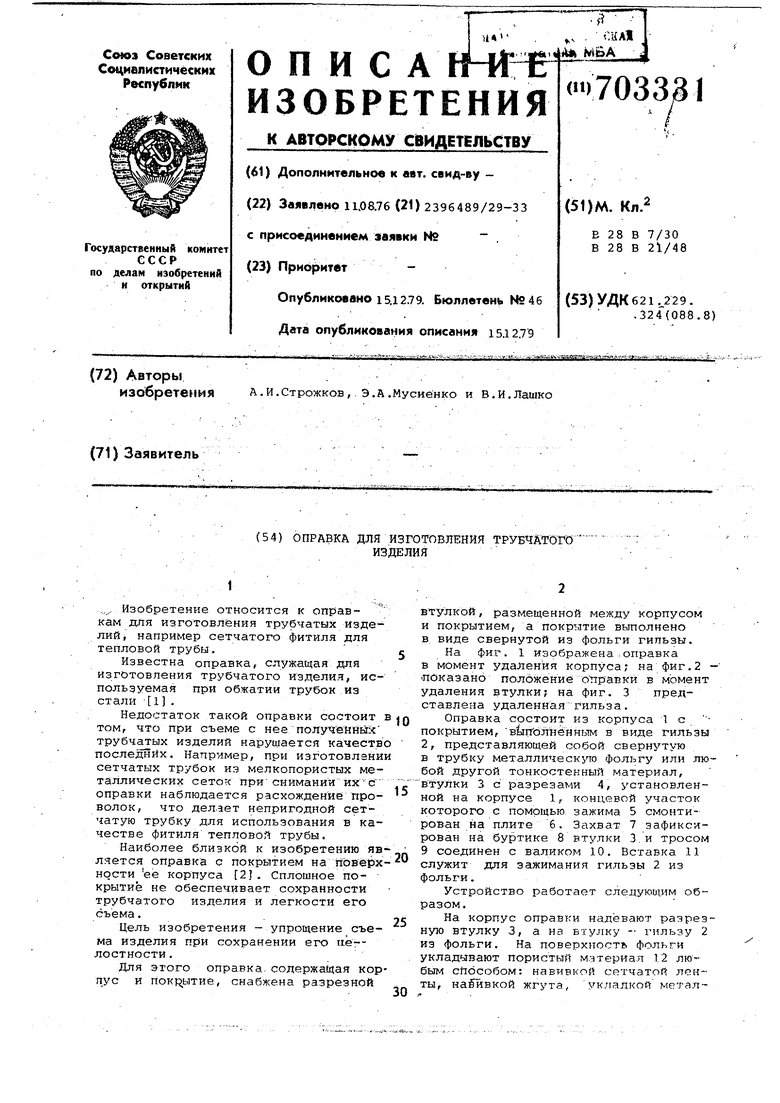

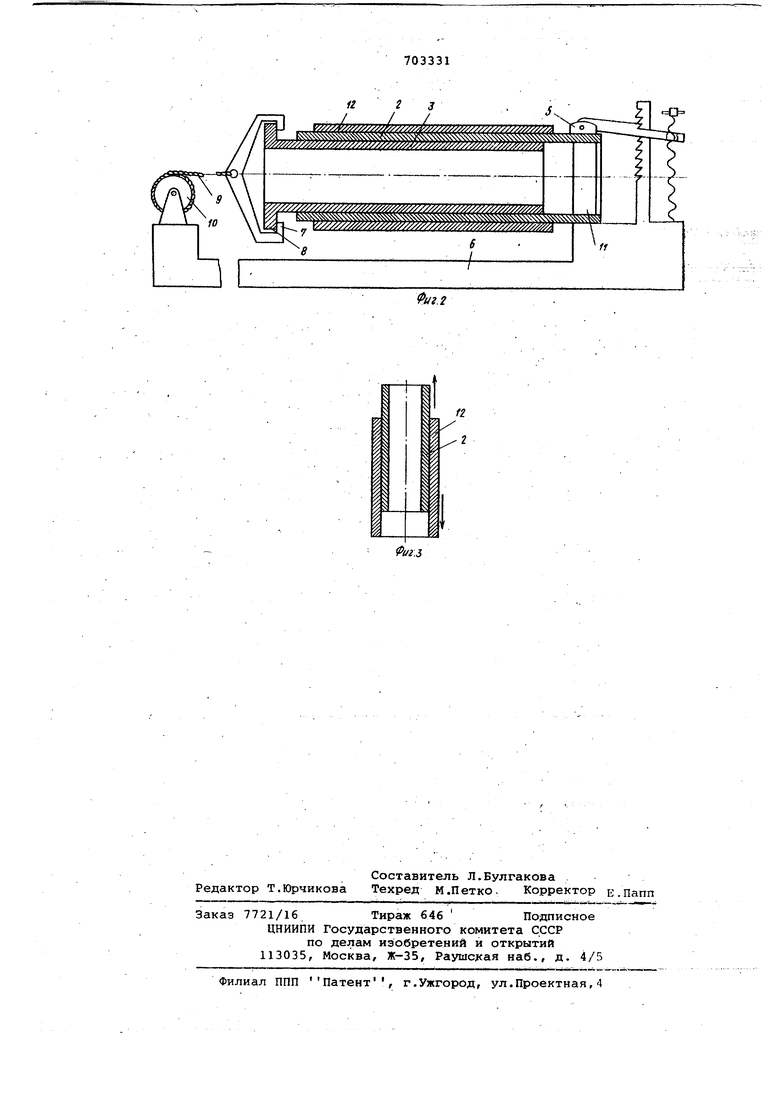

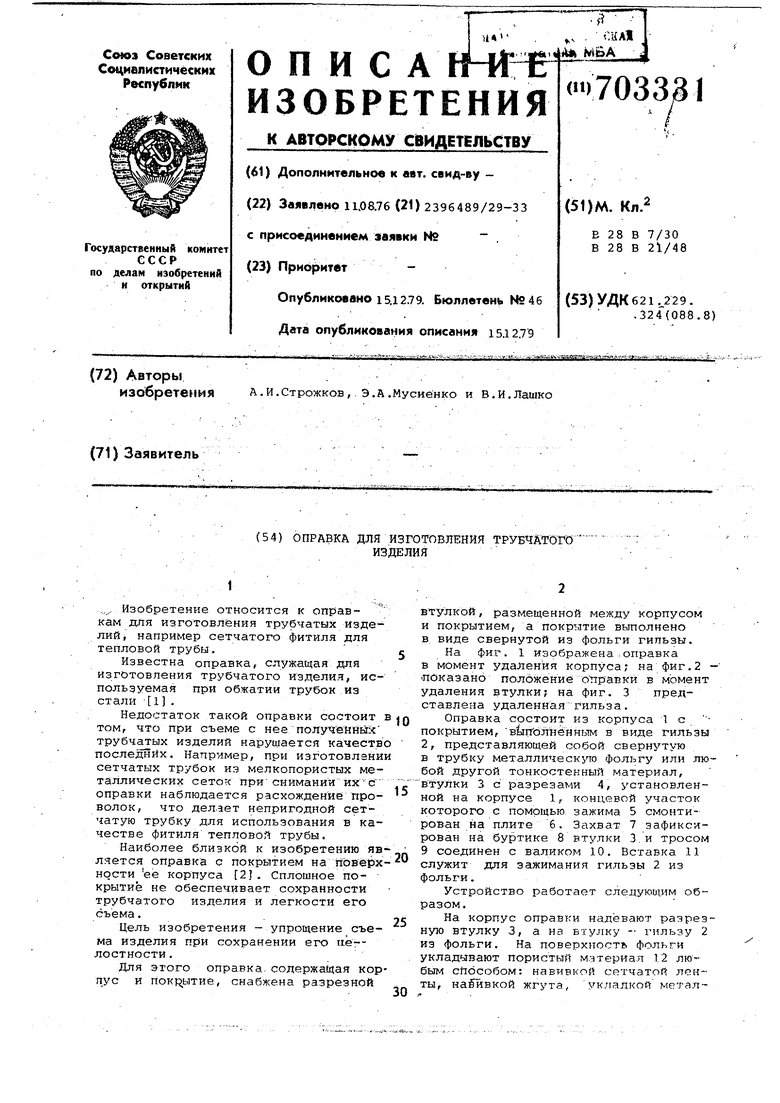

,.,, Изобретение относится к оправкам для изготовления трубчатых изделий, например сетчатого фитиля для тепловой трубы. Известна оправка, служащая для изготовления трубчатого изделия, используемая при обжатии трубок из стали ) . Недостаток такой оправки состоит том, что при съеме с нее получеИйых трубча/тых изделий нарушается качеств последних. HanpviMep, при изготовлени сетчатых трубок из мелкопористых металлических сеток при снимании оправки наблюдается расхождение проволок, что делает непригодной сетчатую трубку для использования в качестве фитиля тепловой трубы. Наиболее близкой к изобретению яв ляется оправка с покрытием на nbaeipx ности ее корпуса 2. Сплошное покрытие не обеспечивает сохранности трубчатого изделия и легкости его съема. Цель изобретения -упрощение съема изделия при сохранении его ие-лостности. Для этого оправка. содержа{цая кор пус и , снабжена разрезной втулкой, размещенной между корпусом и покрытием, а покр лтие выполнено в виде свернутой из фольги гипьзы. На фиг. 1 изображена ;оправка в момент удаления корпу-са; на фиг.2 показано положение оправки в момент удаления втулки; на фиг. 3 представлена удаленная гильза. Оправка состоит из корпуса I с покрытием, вйпЪлианным в виде гильзы 2, представляющей собой свернутую в трубку металлическ по фольгу или любой другой тонкостенный материал, втулки 3 с разрезами 4, установленной на корпусе 1, концевой участок которого с помощью зажима 5 смонтирован на плите 6. Захват 7 зафиксирован на буртике 8 втулки 3.и тросом 9 соединен с валиком 10. Вставка 11 служит для зажимания гильзы 2 из фольги. Устройство работает следугоощм образом. На корпус оправки надевают разрезную втулку 3, а на втулку - гильзу 2 из фольги. На поверхность фольги укладывают пористый материал 12 любым способом: навивкой сетчатой ленты, наёйвкой жгута, укладкой металличёского войлока с последующей подмоткой его витками проволоки и т.д. После этого торцевую часть корпуса оправки зажимают в зажимном устройстве 5 и с помощью захвата 7, зацепленного за буртик 8, растягивают сборку посредством троса 9, наматываемого на валик 10. Корпус оправки выползает После этого сборку снова устанавливают с помощью зажима 5, зажимают конixeBOfl участок трубки 2 (см, фиг. 2), предварительно вставив всгавку il. Наматывая трос 9 на валик 10, вйтягиваготразрезную втулку 3. После этого встряхиванием (см. фиг.. 3) вытэскивают гильзу 2.

Было произведено опробование оправки tf корпусом из стали марки iXlSHlOT в виде стержня длиной 300 мм и диаметром 5 мм. Разрезная втулка была выполнена из латунной трубки, внешним диаметром 7 мм и тол«инрй стенок 1 мм. На длине 250 мм были быпблнёны три разреза шириной 0,5 мм. Поверх втулки располагали покрытие из йедной фольги толщиной 6,1 мм в виде гильзы, свернутой из прямоугольной заготовки. Продольные кромки заготовки были наложены одна на другую внахлестку шириной 3 мм, Ьриёнтированной вдоль О.СИ корпуса

оправки. Трубчатое изделие было выполнено в виде двух слоев витков из жгута, скрученного из двух проволок диаметром 0,1 мм каждая, с намоткой их вплoтнsю один к другому. Между слоями витков были проложены продольные жгуты. Полученное трубчатое изделие обладало необходимой равно.мерностью пор, гарантирующей целостность трубчатого изделия.

Формула изобретения

Оправка для изготовления трубчатого изделия, содержащая корпус и покрытие, о т л и ч а. ю щ а я с я тем, что, с целью упрощения съема из яелия при сохранении его целостндсти, она снабжена разрезной втулко размещенной между корпусом и покрытием, а последнее выполнено в виде свернутой из фольги гильзы.

Источники информации, принятые во внимание при экспертизе

№ 464447, кл. В 28 В 21/00, 1973 (пртртип). Л VL..,.i,.,,J,,.

я- „P g; rtyife K y i

СГ, .Ri y m sss4s S

/y/ / K / /Y/Yj /y

//fmy/7//y

W///////7////y///M//

К-/4

И

y///////7//7/////jf/7 JjV/y/ f//77/A 7////M/////V/M

W///y////M/7M(///

ySf ifSSfS S if S ifSiSSS SSifSff S & ySfSSSSSfSiiS m

У//////МУ/////7//7/У /////////////////7/////У /МУ/////7/7///У//М

/ /

Авторы

Даты

1979-12-15—Публикация

1976-08-11—Подача