1

Изобретение относится к области теплотехники, в частности к способам изготовления многослойного сетчатого фитиля тепловой трубы.

Известен способ изготовления многослойного сетчатого фитиля тепловой трубы путем намотки на цилиндрическую оправку прямоугольной сетчатой заготовки, одну из кромок которой перед намоткой размещают вдоль образующей оправки с последующим привариванием виещней продольной кромки сетки к расположенному под ней слою сетчатого фитиля .

Недостатком известного способа является то, что он не обеспечивает высоких капиллярных свойств многослойного сетчатого фитиля из-за того, что дефектные (увеличенные по той или иной причине) поры одного слоя не могут быть плотно закрыты участками другого слоя, и многослойный сетчатый фитиль тепловой трубы будет работать так, как если бы все поры были равны по величине этим дефектным порам.

Цель изобретения - улучщение капиллярных свойств получаемого многослойного сетчатого фитиля за счет более плотного перекрытия дефектных участков одного слоя сетчатого фитиля стандартными участками другого слоя.

Для достижения указанной цели после намотки сетчатой заготовки на цилиндрическую оправку образованный сетчатый цилиндр по крайней мере на участке, составляющем часть длины оправки, плотно прижимают к ее поверхности, а на другом участке, расположенном от первого на расстоянии преимущественно 10-15 диаметров оправки, прикладывают к наружному слою сетчатого цилиндра крутящий момент и тангенциально смещают слои сетки в направлении намотки, после чего на втором участке сетчатый цилиндр также плотно прижимают к поверхности оправки и затем тангенциально смещают в направлении намотки слои сетки на первом участке, повторяя поочередно на обоих участках операции плотного прижатия и приложения крутящего момеита до плотного прилегания слоев сетки между собой и к поверхности оправки на длине сетчатого цилиндра между участками, где и приваривают внещнюю продольную кромку сетки, после чего указанные операции производят в том же порядке на остальной части длины сетчатого цилиндра.

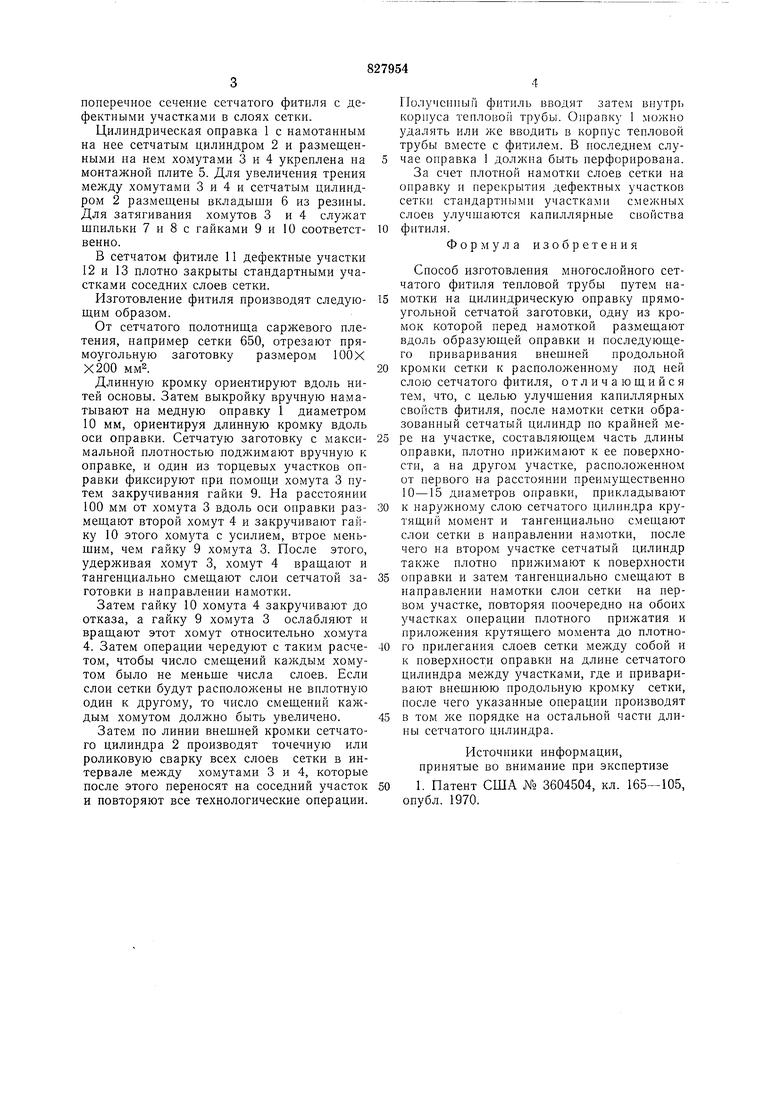

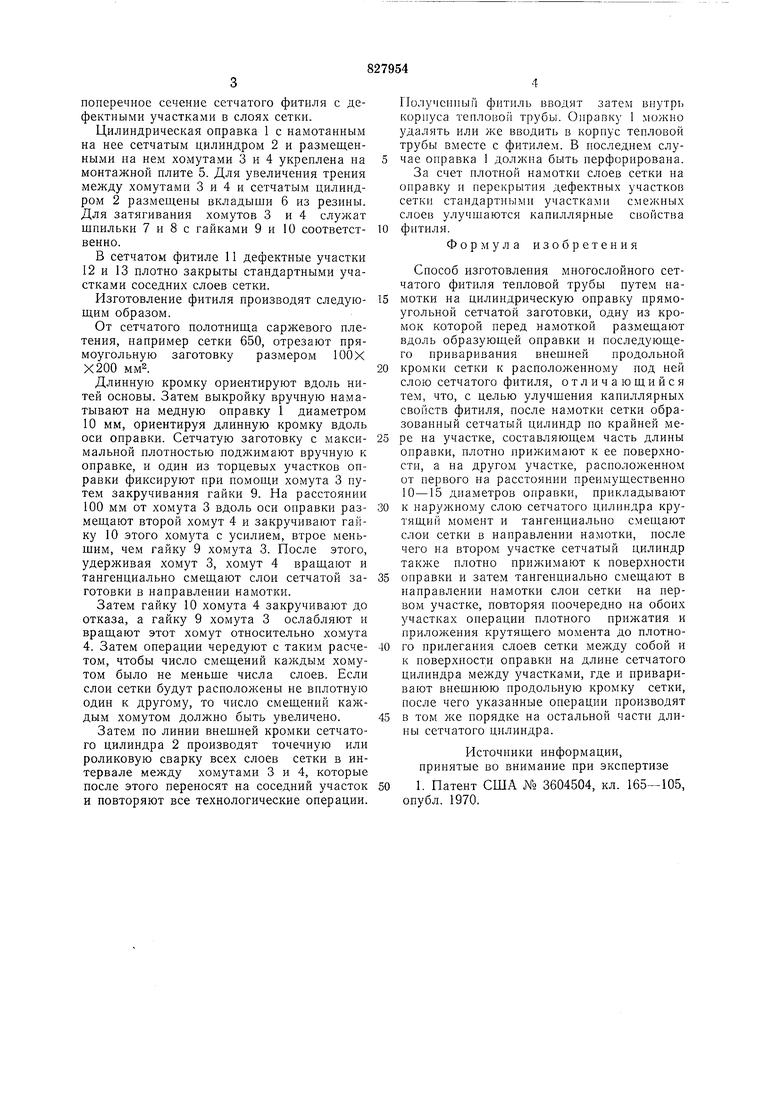

На фиг. 1 изображен общий вид цилиндрической оправки с намотанным на нее сетчатым фитилем и приспособлениями для намотки; на фиг. 2 схематически показано

поперечное сечение сетчатого фитиля с дефектными участками в слоях сетки.

Цилиндрическая оправка 1 с намотанным на нее сетчатым цилиндром 2 и размещенными на нем хомутами 3 и 4 укреплена на монтажной плите 5. Для увеличения трения между хомутами 3 и 4 и сетчатым цилиндром 2 размещены вкладыши 6 из резины. Для затягивания хомутов 3 и 4 служат щпильки 7 и 8 с гайками 9 и 10 соответственно.

В сетчатом фитиле 11 дефектные участки 12 и 13 плотно закрыты стандартными участками соседних слоев сетки.

Изготовление фитиля производят следующим образом.

От сетчатого полотнища саржевого плетения, например сетки 650, отрезают прямоугольную заготовку размером ЮОХ Х200 мм2.

Длинную кромку ориентируют вдоль нитей основы. Затем выкройку вручную наматывают на медную оправку 1 диаметром 10 мм, ориентируя длинную кромку вдоль оси оправки. Сетчатую заготовку с максимальной плотностью поджимают вручную к оправке, и один из торцевых участков оправки фиксируют при помощи хомута 3 путем закручивания гайки 9. На расстоянии 100 мм от хомута 3 вдоль оси оправки размещают второй хомут 4 и закручивают гайку 10 этого xoMjTa с усилием, втрое меньшим, чем гайку 9 хомута 3. После этого, удерживая хомут 3, хомут 4 вращают и тангенциально смещают слои сетчатой заготовки в направлении намотки.

Затем гайку 10 хомута 4 закручивают до отказа, а гайку 9 хомута 3 ослабляют и вращают этот хомут относительно хомута 4. Затем операции чередуют с таким расчетом, чтобы число смещений каждым хомутом было не меньше числа слоев. Если слои сетки будут расположены не вплотную один к другому, то число смещений каждым хомутом должно быть увеличено.

Затем по линии внешней кромки сетчатого цилиндра 2 производят точечную или роликовую сварку всех слоев сетки в интервале между хомутами 3 и 4, которые после этого переносят на соседний участок и повторяют все технологические операции.

Получсппый фитиль вводят затем внутрь корпуса тепловой трубы. Оправку 1 можно удалять или же вводить в корпус тепловой трубы вместе с фитилем. В последнем случае оправка 1 должпа быть перфорирована.

За счет плотной намотки слоев сетки на

оправку и перекрытия дефектных участков

сетки стандартными участками смежных

слоев улучшаются капиллярные свойства

фитиля.

Формула изобретения

Способ изготовления многослойного сетчатого фитиля тепловой трубы путем иамотки на цилиндрическую оправку прямоугольной сетчатой заготовки, одну из кромок которой перед намоткой размещают вдоль образующей оправки и последующего приваривания внешней продольной

кромки сетки к расположенному под ней слою сетчатого фитиля, отличающийся тем, что, с целью улучшения капиллярных свойств фитиля, после намотки сетки образованный сетчатый цилиндр по крайней мере на участке, составляющем часть длины оправки, плотно прижимают к ее поверхности, а на другом участке, расположенном от первого на расстоянии преимущественно 10-15 диаметров оправки, прикладывают

к наружному слою сетчатого цилиндра крутящий момент и тангенциально смещают слои сетки в направлении намотки, после чего на втором участке сетчатый цилиндр также плотно прижимают к поверхности

оправки и затем тангенциально смещают в направлении намотки слои сетки на первом участке, повторяя поочередно на обоих участках операции плотного прижатия и приложения крутящего момента до п.потного прилегания слоев сетки между собой и к поверхности оправки на длине сетчатого цилиндра между участками, где и приваривают внешнюю продольную кромку сетки, после чего указанные операции производят

в том же порядке на остальной части длины сетчатого цилиндра.

Р1сточники информации, принятые во внимание при экспертизе

1. Патент США № 3604504, кл. 165-105, опубл. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления капиллярно-пористойСТРуКТуРы ТЕплОВОй ТРубы | 1979 |

|

SU827958A1 |

| Способ изготовления капиллярнопористой структуры" тепловой трубы | 1975 |

|

SU566116A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАПИЛЛЯРНО-ПОРИСТОЙ СТРУКТУРЫ ТЕПЛОВОЙ ТРУБЫ | 1980 |

|

RU982426C |

| Оправка для изготовления трубчатого изделия | 1976 |

|

SU703331A1 |

| Устройство для изготовления фитиля тепловой трубы | 1982 |

|

SU1038793A1 |

| Способ изготовления полосы пористого материала | 1985 |

|

SU1219259A1 |

| Способ изготовления капиллярно-пористой структуры тепловой трубы | 1980 |

|

SU907381A1 |

| Капиллярная структура тепловой трубы | 1979 |

|

SU787873A1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| Устройство для изготовления фитиля тепловой трубы | 1980 |

|

SU953422A2 |

Авторы

Даты

1981-05-07—Публикация

1979-06-13—Подача