(54) ГРАНУЛЯТОР ДЛЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тянущее устройство стренгового гранулятора | 1983 |

|

SU1174279A1 |

| Тянущее устройство стренговогогРАНуляТОРА | 1979 |

|

SU835767A1 |

| Сдвиговая валковая головка | 1990 |

|

SU1735035A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Станок для надрезания гибких неметаллических лент с двух сторон | 1990 |

|

SU1750945A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ГРАНУЛЯТОРА И ГРАНУЛЯТОР, СОДЕРЖАЩИЙ ЭТО ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 2019 |

|

RU2752097C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПЛОСКИХ ДЕТАЛЕЙ ОТ ГРАТА | 1972 |

|

SU426738A1 |

| Рабочая клеть прокатного стана для изготовления профилей из полосовых заготовок | 1972 |

|

SU484025A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Клеть для прокатки клиновидных профилей | 1988 |

|

SU1586805A1 |

Изобретение относится к области переработки полимерных материалов и может быть использовано, например для резки на грану.пы жгутов изпЬЛиэтилена, полистирола и других Teptpio.пластичных материалов. Известна конструкция гранулятора, содержащая корпус, подающий тянущий валок, взаимодействуквдую с ним транспортную ленту с роликами, режущий инструмент и направляющую стренги 1 .

При пуске гранулятора в работу заправка стренг производится по одной, что приводит к непроизводительным затратам времени. Кроме того, наличие и выполнение транспортной ленты с роликами усложняет консгтрукцию гранулятора.

Ближайшим по технической сущности к изобретению является гранулятор для пластичных материалов, содержа- щий корпус, тянущие валки, ось одног из которых смонтирована в откидной крьинке, шарнирно установленной на корпусе, фрезу с приводом вращекия, направляющие, неподвижный нож и узег поджАтия тянущих валков 2.

В последнем устройстве вместо транспортной ленты смонтирован тянущий валок. Однако качество получаемого гранулята недоста1Ъчгйо высо.кое, что обусловленЬ отсутстйием регулировки зазора мбжд Направляющими и тянущими валками в процессе работы гранулятора. В том случае, если зазор между напра:йляйщйми велик возникает возможность попадания стренги че под оче ёдной зуб фрезы, а под последующий, что приводит к появлению некондиционных гранул. В случае малого зазора возможнозастревание стренг, имеющих местное утолщение.

Цель изобретения - повышение качества грануля с1 эа f et° p ef улирования зазора между направляющими в процессе работы гранулятора.

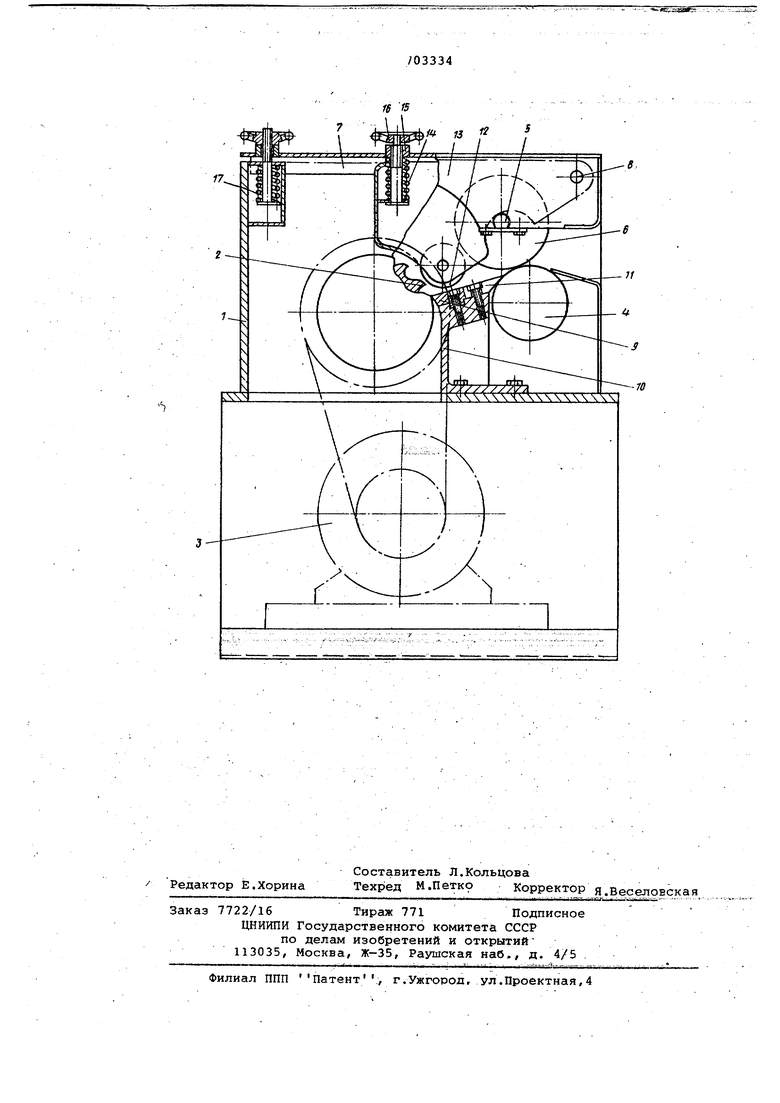

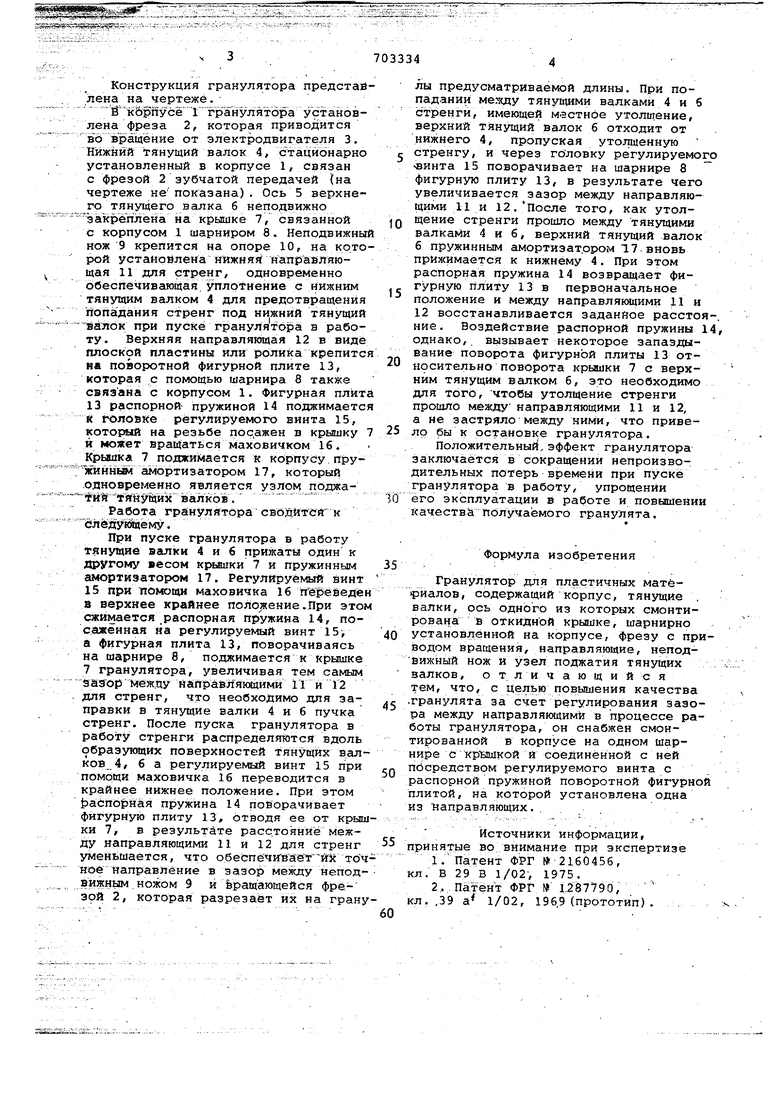

Достигается указанная цель благодаря тому,, что гранулятбр снабжен смонтированной в корпусе на одном шарнире с крыщкой и соединенной с ней посредством регулируемого винта с распорной пружиной поворотной фигурной плитой, на которой установлена одна из направляющих. Конструкция гранулятора предстай лена на чертеже. ё к&рпусё 1 грану лятбра ус тановлена фреза 2, которая приводится вовращение от электродвигателя 3. Нижний тянущий валок 4, стационарно установленный в корпусе 1, связан с фрезой 2 зубчатой передачей {на чертеже не показана). Ось 5 верхнего тянущего валка б неподвижно закреплена на крышке 7, связанной с корпусом 1 шарниром 8. Неподвижны нож 9 крепится на опоре 10, на кото рой установлена нижняя направляющая 11 для стренг, одновременно обеспечивающая уплотнение с нижним тянущим валком 4 для прелотвращенйя попадания стренг под нижний тянущий валок при пуске грануля о1ра в работу. Верхняя направляющая 12 в виде плоской пластины или ролика крепитс на. поворотной фигурной плите 13, которая с помощью шарнира 8 также свяэана с корпусом 1. Фигурная плит 13 распорной пружиной 14 поджимаетс к головке регулируемого винта 15, который на резьбе пос.ажен в крышку и может вращаться маховичком 16. Kptaaxa 7 поджимается к Корпусу пруягйнньв амортизатором 17, который .одновременно является узлом поджа TM tfTHv jt валкдв --- Работа гранулйтбра свбдйтсй к слёяуюедёму. При пуске гранулятора в работу тянущие валки 4 и 6 прижаты один к другому весом крышки 7 и пружинным ги«ортизатором 17. Регулируемый винт 15 при помощи маховичка 16 п ереёеде в верхнее крайнее положение.При это сжимается распорная пружина 14, посаженная на регулируемый винт 15, а фигурная плита 13, поворачиваясь на шарнире 8, поджимается к крышке 7 гранулятора, увеличивая тем самым эаэ орМежду нйправляквдими 11 и 12 для стренг, что необходимо для заправки в тянущие валки 4 и 6 пучка стренг. После пуска гранулятора в работу стренги распределяются вдоль образующих поверхностей тянущих вал ков 4, 6 а регулируемый винт 15 при помощи маховичка 16 переводится в крайнее нижнее положение. При этом fciacnojpHaH пружина 14 пойорачивает фигурную плиту 13, отводя ее от крыш ки 7, в результате расс.тояние между направляющими 11 и 12 для стренг уменьшается, что обеспёчийаёт й5с точ ноё направление в зазор между неподвижным ножом 9 и ьращающейся фрезой 2, которая разрезает их на грану лы предусматриваемой длины. При попадании меледу тянущими валками 4 и б стренги, имеющей местное утолщение, верхний тянущий валок б отходит ot нижнего 4, пропуская утолщенную стренгу, и через головку регулируемого «инта 15 поворачивает на шарнире 8 фигурную плиту 13, в результате чего увеличивается зазор между направляющими 11 и 12. после того, как утолщение стренги прошло между тянущими валками 4 и б, верхний тянущий валок б пружинньм амортизатором 17 вновь прижимается к нижнему 4. При этом распор 1ая пружина 14 возвращает фигУрную плиту 13 в первоначальное положение и между направляющими 11 и 12 восстанавливается заданное расстоя-. ние. Воздействие распорной пружины 14, однако,, вызывает некоторое запаздывание поворота фигурной плиты 13 относительно поворота крышки 7 с верхним тянущим валком б, это необходимо для того, чтобы утолщение стренги прошло между направляющими 11 и 12, а не застряло между ниМи, что привелр бы к остановке гранулятора. Положительный, эффект гранулятора заключается в сокращении непроизводительных потерь времени при пускё гранулятора в работу, упрощении его эксплуатации в работе и повышении Качества Пблуча емого гранулята. Формула изобретения Гранулятор для пластичных материалов, содержащий корпус, тянущие . валки, ось одного из которых смонтирована в откидной крышке, шарнирно установленной на корпусе, фрезу с приводом вращения, направляющие, неподвижный нож и Узел поджатия тянущих валков, отличающийся тем, что, с целью повышения качества .гранулята за счет регулирования зазора между направляющими в процессе работы гранулятора, он снабжен смонтированной В корпусе на одном шарнире е крышкой и соединённой с ней посредством регулируемого винта с распорной пружиной поворотной фигурной плитой, на которой установлена одна из Направляющих. , , , Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 2160456, кл. В 29 В 1/02, 1975. 2, Патент ФРГ № 1.287790, кл. ,39 а 1/02, 1969(прототип). .

/03334

Авторы

Даты

1979-12-15—Публикация

1978-01-13—Подача