1

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении профилей из полосовых заготовок.

Известна рабочая клеть прокатного стана для изготовления профилей из полосовых заготовок, содержащая станину, формообразующие валки с горизонтально расположенными параллельными осями, установленные в подщипниках, закрепленных в двух стойках станины. При этом один из валков смонтирован с возможностью регулировочного перемещения перпендикулярно оси другого валка посредством нажимных винтов. Рабочая клеть имеет также неириводные формообразующие валки, размещенные между упомянутыми валками и смонтированные на втулках на вертикальных осях, закрепленных в держателях с возможностью регулировочного перемещения параллельно осям приводных валков, а также механизм установки регулируемого приводного валка, выполненный в виде кинематически связанных с нажимными винтами двух редукторов, каждый из которых смонтирован на стойке, и валика, жестко связанного с выходными валами редукторов.

Цель изобретения - расщирение технологических возможностей и сокращение времени на переналадку рабочей клети.

В предлагаемой рабочей клети одна из стоек станины выполнена подвижной по направляющим параллельно оси приводного валка, а внутри ее закреплены держатель одного из неприводных валков и подщипники приводных валков, при этом втулки неприводных валков установлены на щлицах эксцентрично их осям, а держатели неприводных валков выполнены из двух частей, в каждой из которых закреплен сухарь, сопрягающийся по щлицам с осью валка.

Валик механизма установки регулируемого приводного валка может быть смонтирован во входных валках редукторов, закрепленных на неподвижных стойках, с возможностью возвратно-поступательного регулировочного осевого перемещения, при этом один из концов валика шарнирно связан с входным валом редуктора, размещенного на подвижной стойке.

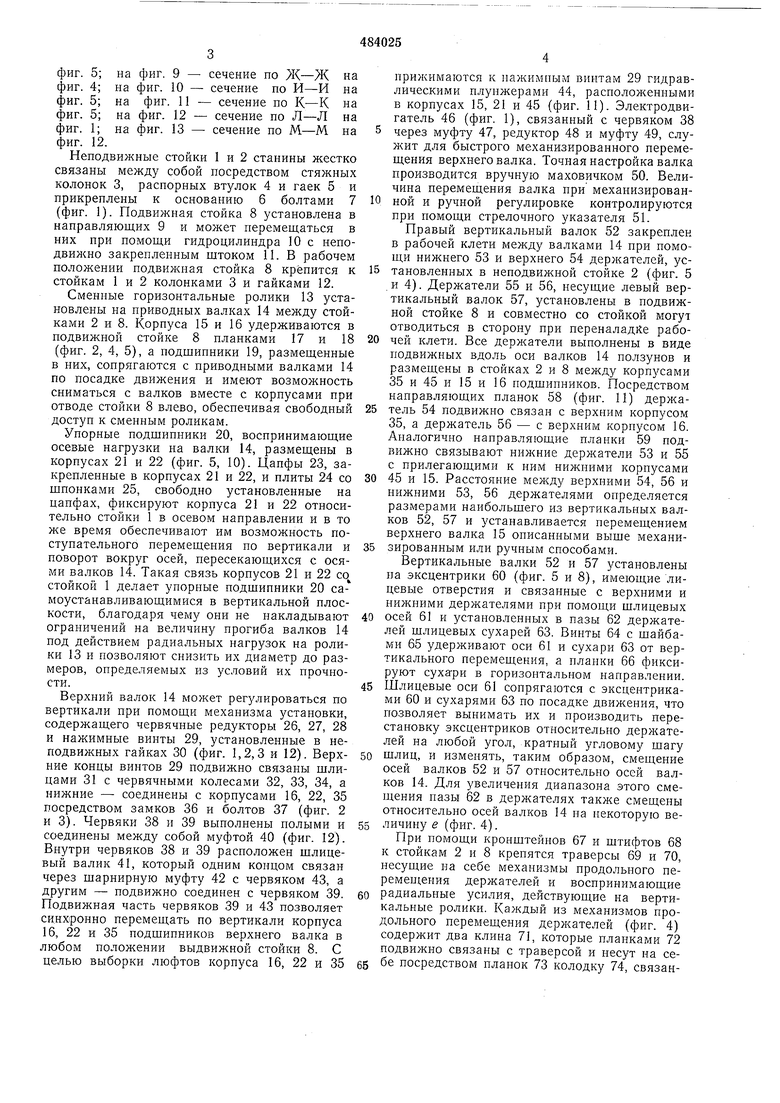

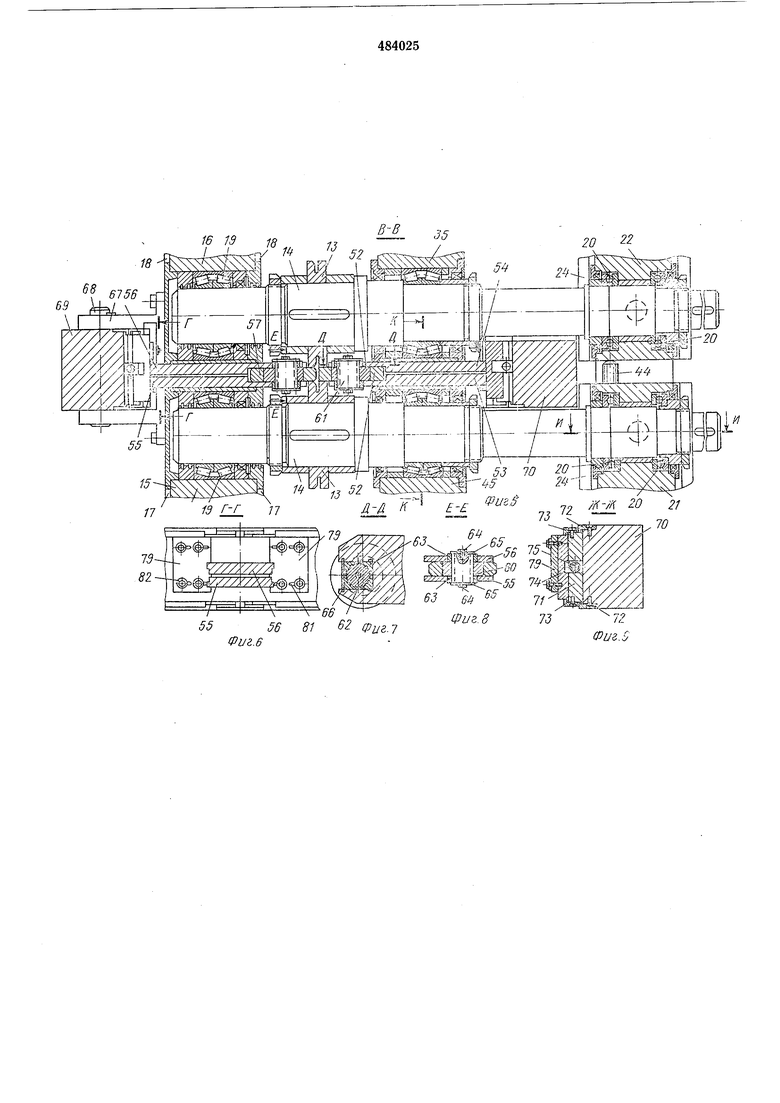

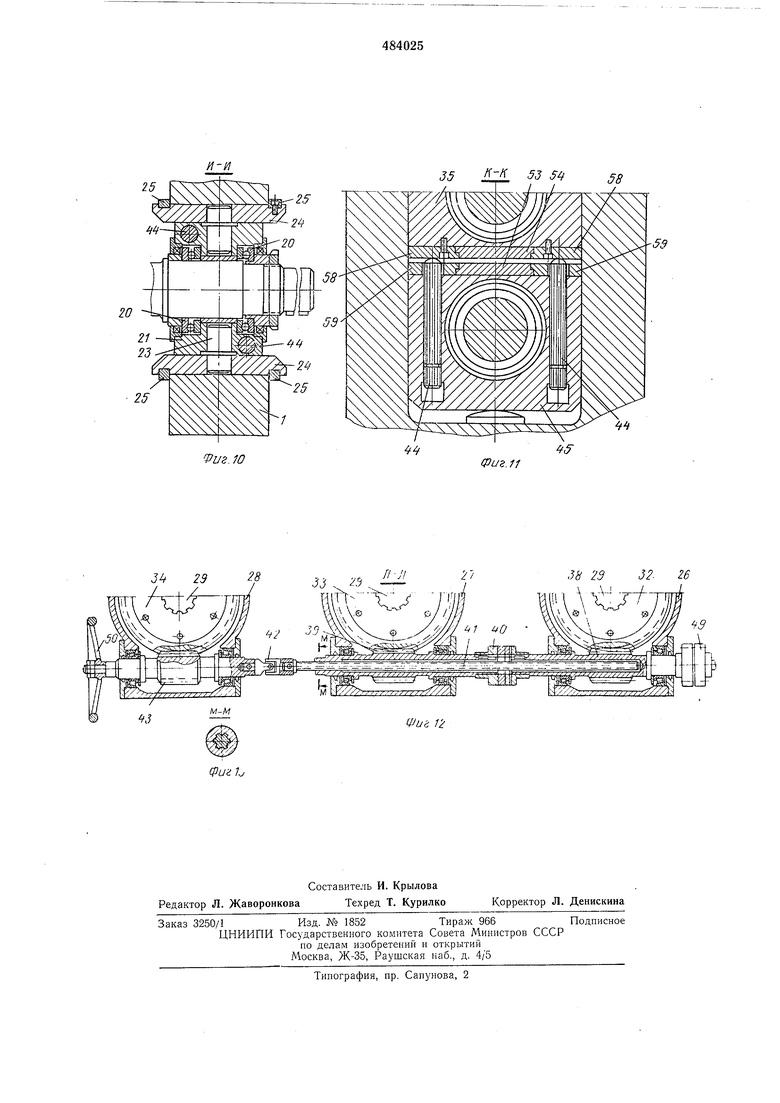

На фиг. 1 изображена рабочая клеть, общий вид; на фиг. 2 - вид на рабочую клеть со стороны выдвижной стойки; на фиг. 3 - разрез рабочей клети по А-А на фиг. 1; на фиг. 4 - частичный горизонтальный разрез рабочей клети по Б-Б на фиг. 1; на фиг. 5- частичный вертикальный разрез рабочей клети по В-В на фиг. 4; на фиг. 6 - разрез по Г-Г на фиг. 5; на фиг. 7 - сечение по Д-Д на фиг. 5; на фиг. 8 - сечение по Е-Е на

фиг. 5; на фиг. 9 - сечение по Ж-Л на фиг. 4; на фиг. 10 - сечение по И-И на фиг. 5; на фиг. И - сечение по К--К на фиг. 5; на фиг. 12 - сечение по Л-Л на фиг. 1; на фиг. 13 - сечение по М-М на фиг. 12.

Неподвижные стойки 1 и 2 станины жестко связаны между собой посредством стяжных колонок 3, распорных втулок 4 и гаек 5 и прикреплены к основанию 6 болтами 7 (фиг. 1). Подвижная стойка 8 установлена в направляющих 9 и может перемещаться в них при помощи гидроцилиндра 10 с неподвижно закрепленным штоком П. В рабочем положении подвилспая стойка 8 крепится к стойкам 1 и 2 колонками 3 и гайками 12.

Сменные горизонтальные ролики 13 установлены на приводных валках 14 между стойками 2 и 8. Корпуса 15 и 16 удерживаются в подвижной стойке 8 планками 17 и 18 (фиг. 2, 4, 5), а подшипники 19, размещенные в них, сопрягаются с приводными валками 14 по посадке движения и имеют возможность сниматься с валков вместе с корпусами при отводе стойки 8 влево, обеспечивая свободный доступ к сменным роликам.

Упорные подшипники 20, воспринимающие осевые нагрузки на валки 14, размещены в корпусах 21 и 22 (фиг. 5, 10). Цапфы 23, закрепленные в корпусах 21 и 22, и плиты 24 со шпонками 25, свободно установленные на папфах, фиксируют корпуса 21 vi 22 относительно стойки 1 в осевом направлении и в то же время обеспечивают им возможность поступательного перемещения по вертикали и поворот вокруг осей, пересекающихся с осями валков 14. Такая связь корпусов 21 и 22 со стойкой 1 делает упорные подщинники 20 самоустанавливающимися в вертикальной плоскости, благодаря чему они не накладывают ограничений на величину прогиба валков 14 под действием радиальных нагрузок на ролики 13 и позволяют снизить их диаметр до размеров, определяемых из условий их прочпости.

Верхний валок 14 может рег)лироваться по вертикали при помощи механизма установки, содержащего червячные редукторы 26, 27, 28 и нажимные винты 29, установленные в неподвижных гайках 30 (фиг. 1,2,3 и 12). Верхние концы винтов 29 подвижно связаны шлицами 31 с червячными колесами 32, 33, 34, а нижние - соединены с корпусами 16, 22, 35 посредством замков 36 и болтов 37 (фиг. 2 и 3). Червяки 38 и 39 выполнены полыми и соединены между собой муфтой 40 (фиг. 12). Внутри червяков 38 и 39 расположен шлицевый валик 41, который одним концом связан через шарнирную муфту 42 с червяком 43, а другим - подвижно соединен с червяком 39. Подвижная часть червяков 39 и 43 позволяет синхронно перемещать по вертикали корпуса 16, 22 и 35 подшипников верхнего валка в любом положении выдвижной стойки 8. С целью выборки люфтов корпуса 16, 22 и 35

прижимаются к нажимпым винтам 29 гидравлическими плуижерами 44, расположенными в корпусах 15, 21 и 45 (фиг. И). Электродвигатель 46 (фиг. 1), связанный с червяком 38 через муфту 47, редуктор 48 и муфту 49, служит для быстрого механизированного перемещения верхнего валка. Точная настройка валка производится вручную маховичком 50. Величина перемещения валка при механизированной и ручной регулировке контролируются при помощи стрелочного указателя 51.

Правый вертикальный валок 52 закреплен в рабочей клети между валками 14 при помощи нижнего 53 и верхнего 54 держателей, установленных в неподвижной стойке 2 (фиг. 5 , и 4). Держатели 55 и 56, несущие левый вертикальный валок 57, установлены в подвижной стойке 8 и совместно со стойкой могут отводиться в сторону при переналадке рабочей клети. Все держатели выполнены в виде подвижных вдоль оси валков 14 ползунов и размещены в стойках 2 и 8 между корпусами 35 и 45 и 15 и 16 подщипников. Посредством направляющих планок 58 (фиг. 11) держатель 54 подвижно связан с верхним корпусом 35, а держатель 56 - с верхним корпусом 16. Аналогично направляющие планки 59 подвижно связывают нижние держатели 53 и 55 с прилегающими к ним нижними корпусами

45 и 15. Расстояние меладу верхними 54, 56 и нижними 53, 56 держателями определяется размерами наибольшего из вертикальных валков 52, 57 и устанавливается перемещением верхнего валка 15 описанными выще механизированным или ручным способами.

Вертикальные валки 52 и 57 установлены на эксцентрики 60 (фиг. 5 и 8), имеющие лицевые отверстия и связанные с верхними и нижними держателями при помощи шлицевых

осей 61 и установленных в пазы 62 держателей щлицевых сухарей 63. Винты 64 с шайбами 65 удерживают оси 61 и сухари 63 от вертикального перемещения, а планки 66 фиксируют суха-ри в горизонтальном направлении.

Шлицевые оси 61 сопрягаются с эксцентриками 60 и сухарями 63 по посадке движения, что позволяет вынимать их и производить перестановку эксцентриков относительно держателей на любой угол, кратный угловому шагу

шлиц, и изменять, таким образом, смещение осей валков 52 и 57 относительно осей валков 14. Для увеличения диапазона этого смещения пазы 62 в держателях также смещены относительно осей валков 14 на некоторую величину е (фиг. 4).

При помощи кронштейнов 67 и щтифтов 68 к стойкам 2 и 8 крепятся траверсы 69 и 70, песущие на себе механизмы продольного перемещения держателей и воспринимающие

радиальные усилия, действующие на вертикальные ролики. Каждый из механизмов продольного перемещения держателей (фиг. 4) содержит два клина 71, которые плапками 72 подвижно связаны с траверсой и несут на себе посредством планок 73 колодку 74, связанную с верхним и нижним держателями. При помощи ходового винта 75, имеющего правую и левую резьбу и установленного в кронштейнах 76. клинья 71 могут сближаться или раздвигаться, перемещая колодку 74 и связанные с ней держатели в ту или другую сторону вдоль валков 14. Величина этого перемещения контролируется лимбами 77, установленными на маховичках 78. Связь колодок с держателями осуществляется посредством планок 79 и канавок 80 в держателях. При регулировке расстояния между валками 14 держатели 53 и 55 перемещаются по вертикали относительно колодок 74 и планок 79, оставаясь связанными с ними в продольном направлении. Пазы 81 в планках 79 (фиг. 6) позволяют после освобождения крепежных болтов 82 выводить плаики 79 из зацепления с держателями, после чего держатели могут быть вынуты из клети. Траверса 70 и колодка 74, установленные на неподвижной стойке, имеют цилиндрическое углубление 83 (фиг. 3), позволяющее сближать валки 14 на минимальное расстояние.

Предлагаемая рабочая клеть может работать в зависимости от потребностей технологического процесса с двумя вертикальными валками одинаковой или разной конфигурации, с одним вертикальным валком (правым или левым) или только с одними горизонтальными валками. Держатели 53, 54 и 55, 56 при работе боя вертикальных валков могут находиться в своих направляющих в отведенном назад положении или, если это необходимо, вынимаются из клети. Для монтажа и демонтажа сменных валков необходимо отвернуть гайки 12 и отвести стойку 8 при помощи гидроцилиндра 10 в крайнее положение, благодаря открывается свободный доступ ко всем валкам. Перед установкой в клоть вертикальных валков 52 и 57 необходимо при помощи маховичка 50 настроить верхний валок так, чтобы расстояние между держателями 53, 54 и 55, 56 соответствовало высоте вертикальных валков. После этого вне рабочей клети производится сборка валков 52 и 57 с эксцентриками 60, щлицевыми осями 61 и шлицевыми сухарями 63. Сухари 63 устанавливаются при этом относительно эксцентриков 60 таким образом, чтобы после установки в собраином виде в пазы 62 держателей эксцентрики запяли положеиие, обеспечивающее необходимое расстояние между осями вертика.тьных и горизонтальных валков. Если вертикальные валки имеют разную высоту, то настройка расстояния между держателями производится по наибольшему валку, а меньщий валок устанавливается в держателях с распорными втулками соответствующей толщины (не показаны).

После установки вертикальных и горизонтальных валков стойка 8 возвращается в рабочее положение и закрепляется гайками 12. Процесс настройки клети заканчивается выставкой валков 52 и 57 в продольном направлении относительно горизонтальных валков 13 при помощи маховичков 78 с лимбами 77.

Валки 14 приводятся во вращение электродвигателем постоянного тока через щестеренную клеть и щарнирные щпиндели (не показаны).

Предмет изобретения

1. Рабочая клеть прокатного стана для изготовления профилей из полосовых заготовок, содержащая станину, формообразующие валки с горизонтально расположенными параллельными осями, установленные в подщипниках на стойках станины, при этом один из них смонтирован с возможностью регулировочногоперемещения перпепдику.лярно оси другого

валка посредством нажимных винтов, неприводные формообразующие валки, размещенные между упомянутыми валками и смонтированные на втулках на вертикальных осях, закрепленных в держателях с возможностью

регулировочного перемещения параллельно осям приводных валков, а также мехаиизм установки регулируемого приводного валка, выполненный в виде кинематически связанных с нажимными винтами редукторов, каждый

из которых смонтирован в стойке, и валика, жестко связанного с входными валами редукторов, отличающаяся тем, что, с целью расширения технологических возможностей и сокращения на переналадку, одна из

стоек станины выполнена подвижной по направляющим параллельно оси приводного валка, а внутри нее закреплены держатель одного из пеприводных валков и подщипники приводных валков, при этом втулки неприводных валков установлены на щлицах эксцентрично их осям, а держатели выполнены из двух частей, в каждой из которых закреплен сухарь, сопрягающийся по шлицам с осью валка.

2. Рабочая клеть по п. 1, отличающаяс я тем, что валик механизма установки регулируемого приводного валка смонтирован во входных валах редукторов, закрепленных на неподвижных стойках, с возможностью

возвратно-поступательного регулировочного осевого перемещения, при этом один из концов валика шарнирно связан с входным валом редуктора, размегценпого на подвижной стойке.

50

/-J7

А-А f 67fSrr , н4 Ч П „1 , / i (Риг.7 М. 35 Vus. Ю 53 5ft Фи. 11

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Профилегибочный стан | 1982 |

|

SU1123761A1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| Профилегибочный стан | 1986 |

|

SU1433540A1 |

| Многониточный стан холодной прокатки труб | 1974 |

|

SU644564A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166393C2 |

Авторы

Даты

1975-09-15—Публикация

1972-06-14—Подача