(54) УГЛЕРОДНАЯ МАССА ДЛЯ СА ЮОБЖИГАГОЩИХСЯ ЭЛЕКТРОДОВ

iiOTX напряжений, что, как правило, приводит к образованиго микротрепуга в блоке самообжигающегося электрода.

Целью изобретения является повышение физико-механических свойств углеродной массы и самообжигающихся эт/ектродов и их удешевjfieHMe.

Указанная цель достигается тем,что предложенная углеродная масса включает, вес.%;

Полукокс20-45

Каменноугольный пек (с температурой размягчения 65-70° С)20-28 ТермоантрацитОстальное Отличие предложенной массы заключается в том, что она до1гол1гительно содержит полу- , кокс в вышеуказатэдом соотношении комцонентов. . , / ;;, ...,,;.,,

Выбор полуко1 са в качестве компонента углеродной электрощюй массы обусловлен тем, что в полукоксе процессы первичной усадкн и термообработки протекают совместно со свйзУюЩйм KaMeHHojTOj bHbiM пеком. Происхо-дит миграция 5КИДКОГО связующего в полукоксе, совместная их усадка и пиролиз летучих веществ, что обуславливает образование углеродного блока элект1зода и однородной псевдогомогещюй коксопеко ой структзфой с равномерным распределением в ней частичек термо антрацита. Образуются прбчШэК JtHNttnieCKMe Связи между зернами полукокса и связующего. Это практически исключает образование мтсротрещин, которые имеют место на практике зксплуатации самообогащающихся электрЬд9в при использовании в составе углеродистых электродных масс в качестве твердого Наполштеля каменноугольный кокс.

При ишрльзовайии полукоксов в составе

углеродистых электродных масс при обжиге

Электрода, наряду с :иролизом связующего

будзп.- происходить процессы термического раз.ложения летучих веществ, содержащихся в по Kokce, в результате чего в порах уголШого блока .самообжигающегося электрода будет дополнительно осаждаться свободный углерод. Это обусловит уменьптепие пористости электрода, значительное улу11щение качества, так как свободньШ углерод, обладая больщой твердое- : тью и высокойэлектро- и теплопроводностью, . способствует повышетю эксплуатационной стойкости электрода.

Граничные значения компонентного состава ,углеродных электродных масс обуславливаются качеством исходных составляющих, а также назначениями массы; лучщими физикомеханическими свойствами обладают углеродистые массы, содержащие 30-60% термоантраирта.

Повьтщение содержания термоантрацита более 60% приводит к снижению механической прочности самообжигающегося электрода, а умеиьнгенйе его доли ниже. 30% обуславливает по пйсенне термической стойкости. Оптимальное содержание полукокса, в заявУшемом, составе углеродистой, массы составляет 20-45%. Умень.щение количества полукокса ниже 20% пртедет Кснижению механических свойств электрода, увеличит вероятность образования микротрещин в угольном блоке электрода, не позволит добиться псевдогомогенной коксопековой стрзтстуры с равномерным распределением в ней термоантрацита, обеспечивающего, -сохранность высоких термофизических свойств электрода. Увеличение количества полукокса более 45% нецелесообразно, так как это вызовет снижение термической стойкости электрода, повыщейие его пористости, что при неизменном оптимальном содержании связующего приведет к увеличению удельного электросопротивления и снижению теплопроводности.

Одним из основных факторов, определяющих качество электрода, является оптимальное содержание связующего в составе электродных масс 20-28 вес.%. В ином случае прочностные характеристики электрода резко падают. Масса, с содержаттаем каменноугольного пека более. 28%, требует значительных затрат энергии на коксование, что приводит к разрущению электрода по скоксованной части. Уменьщение доля пека менее 20% обуславливает снижение физико-мехаш1ческих свойств электрода.

Приготовление углеродной электродной масcbi указанного компонентного состава осуществляют следующим образом. Твердые компоненты дробят термоантрацит и полукокс (каменноугольный, нефтяной, пековый и т.д.) дозируют и перемещивают в обогреваемых паром шнековых подогревателях смесителя при 130- , куда оьш загружаются одновременно.;

Затем смешанный полукокс и термоантрацит поступают в смеситель, в который одновременно подают соответствующее количество исходного каменноугольного пека и осуществляют тщательное их перемешивание. Для придания массе товарного вида она со смесителя поступает на формовочную машину, где формуют в брикеты и по транспортеру подают в короба, в которых и доставляют в плавильные цеха для загрузки их в электроды.

Для Приготовления углеродистой электродной массы используют исходные компоненты:

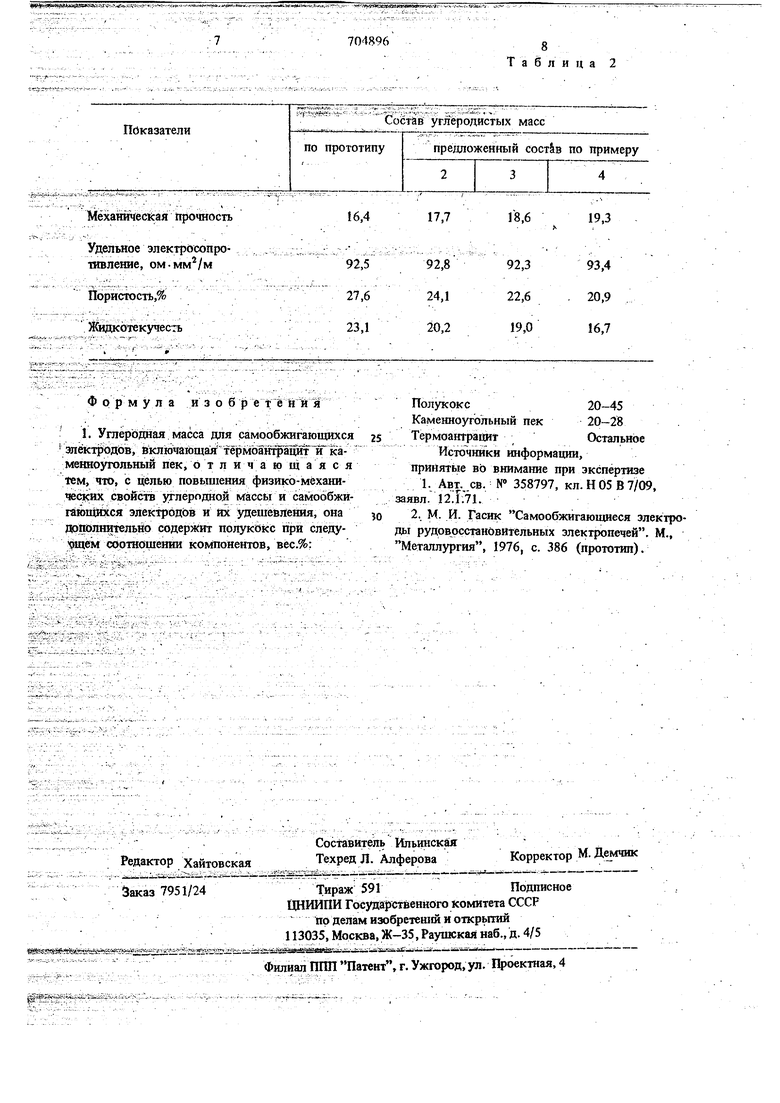

Термоантрацит содержащий

по ГОСТ 479475

Золы не более5

Влаги0,3

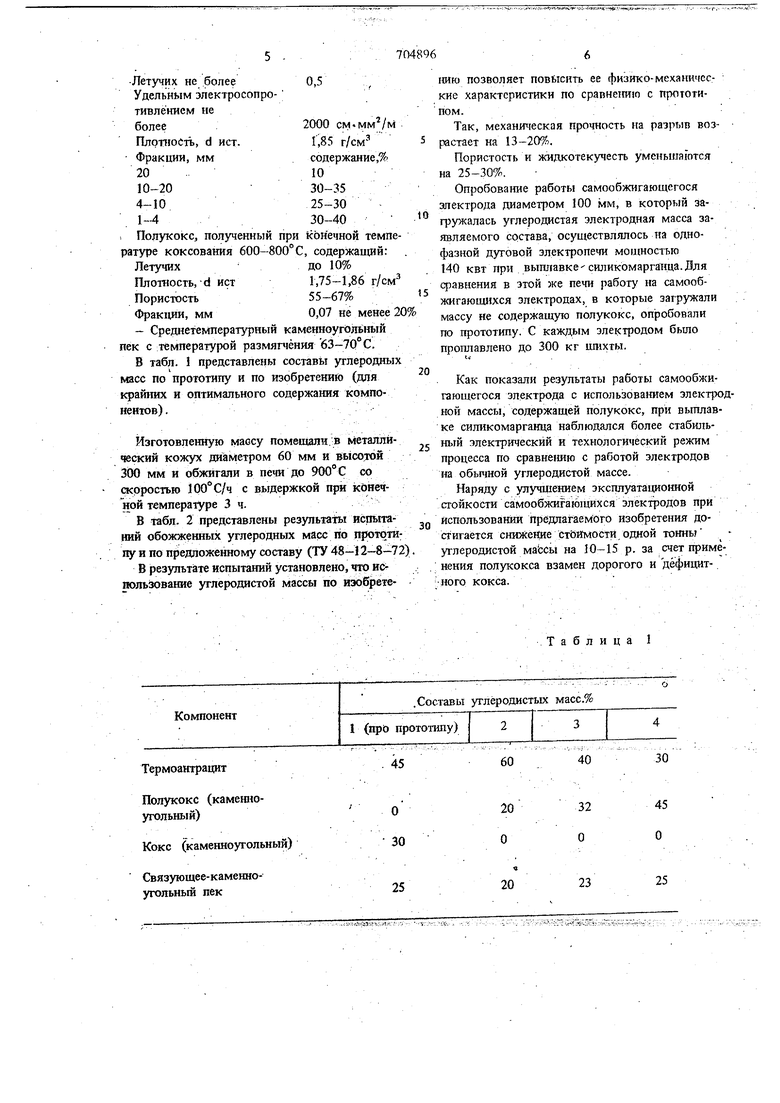

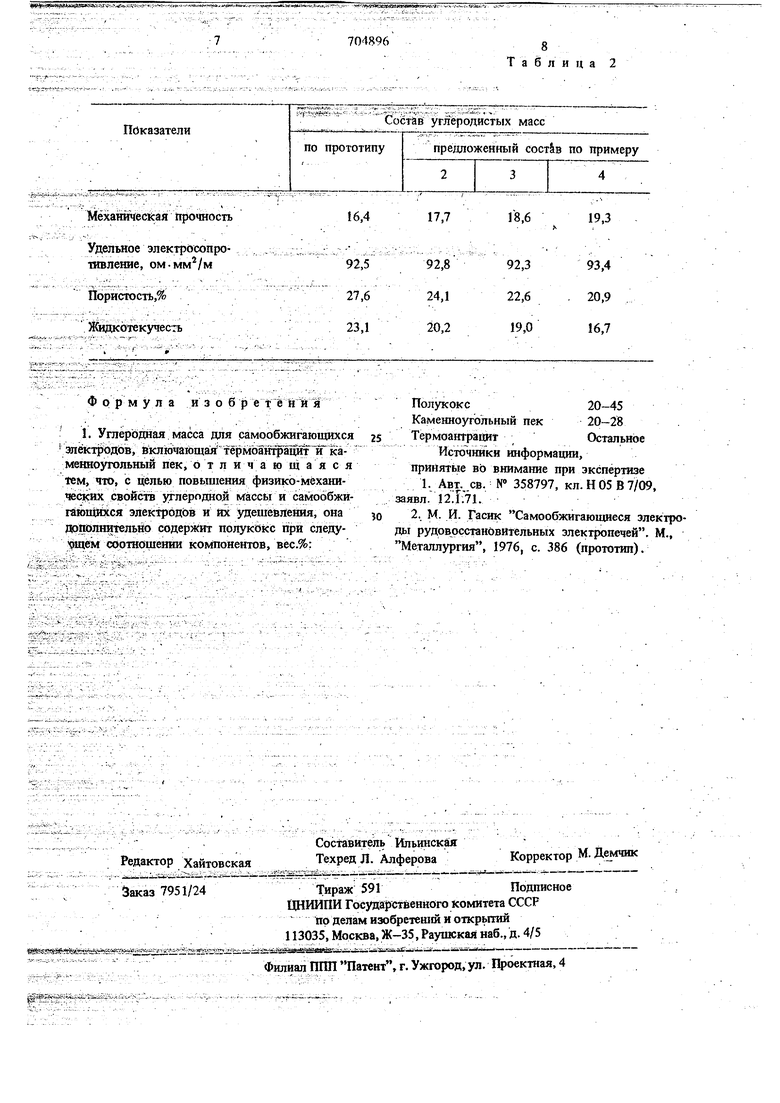

Серы не более1,9 Летучих не более Удельным электросопротивлением не 2000 см. более Плотность, d ист. Г,85 г/см Фракции, мм содержание,% 20.. 10 30-40 Полукокс, полученный при конечной темп ратуре коксования 600-800°С, содержащий: Летучихдо 10% Плотность,-d ист1,75-1,86 г/см Пористость55-67% Фракции, мм0,07 не менее - Среднетемпературный каменноугольный пек с температурой размягчения 63-70°С. В табл. 1 представлены составы углеродны масс по прототипу и по изобретению (для крайтсх и оптимального содержания компонентов). Изготовленную массу помещали в металлический кожух диаметром 60 мм и вЫсотой 300 мм и обжигали в печи до 900° С со скоростью 100° С/ч с выдержкой при конечной температуре 3ч. В табл. 2 представлены результатгы испьгтаний обожженных углеродных масс по прютоти пу и по предложенному составу (ТУ 48-12-8-7 В результате испытаний установлено, что использование углеродистой массы по изобрете1ШЮ позволяет повысить ее физике-механические характеристики по сравне1шю с прототипом.; Так, механтгеская прочность на разрыв возрастает на 13-20%. Пористость и жидкотекучесть уменьша1отся на 25-30%. Опробование работы самообжигающегося электрода диаметром 100 мм, в который загружалась углеродистая электродная масса заявляемого состава, осуществлялось на однофазной дуговой электропечи мощностью 140 КВТ при выплавке сшшкомаргаица. Для сравнения в этой же печи работу на самообжигаю1Ш1хся электродах, в которые загружали массу не содержащую полукокс, опробовали по прототипу. С каждым электродом было проплавлено до 300 кг шихты. t,- Как показали результаты работы самообжигающегося электрода с использованием электродной массы, содержащей полукокс, при выплавке силикомарганца наблюдался более стабильный электрический и технологический режим процесса по сравне1шю с работой электродов на обычной углеродистой массе. Наряду с улучшением эксплуатационной стойкости самообжигающихся электродов при Использований предлагаемого изобретения достигается сниясение стоимости одной тонньГ глеродистой маЬсы на 10-15 р. за счет примеения полукокса взамен дорогого и дё4)ицитого кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| УГЛЕРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2255043C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU960315A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

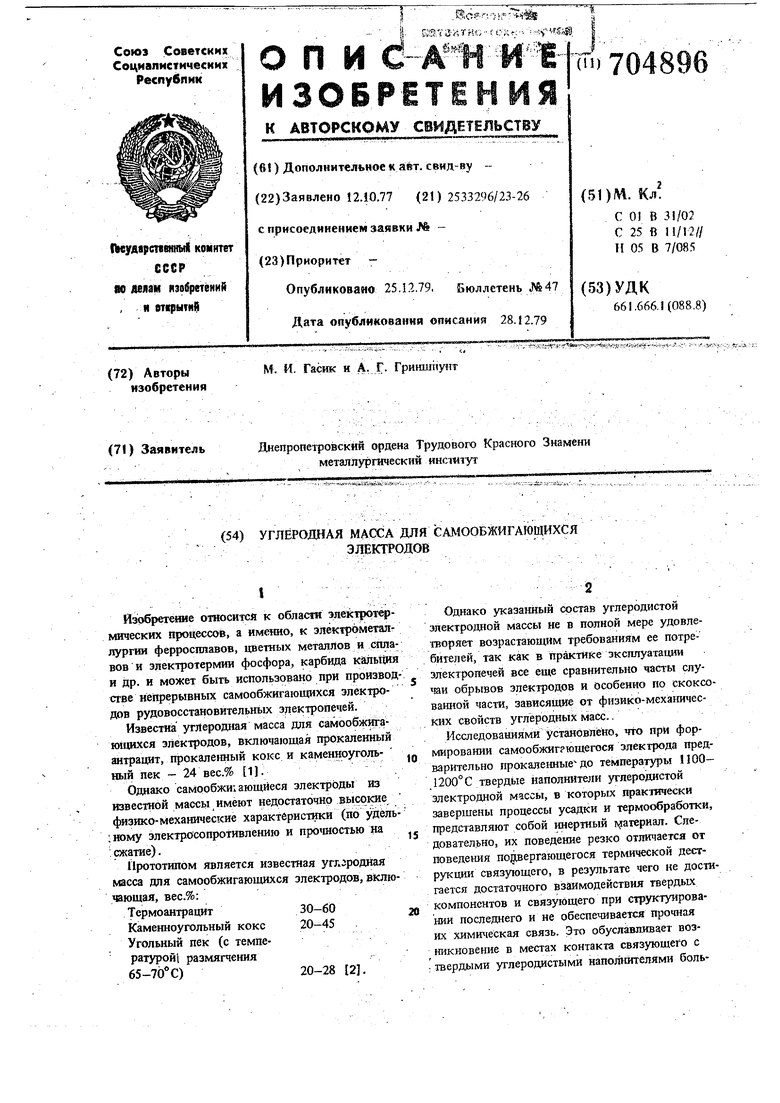

Термоантрацит

Полукокс (каменноугольный)

Кокс (каменноугольный)

Связующее-каменноугольный пек

Таблица 1

30

45

60

40

45 О

20 О

32 О

О 30

9

25

23

20

Формула и 3 о б p e т ё н и я

704896

8 Таблица 2

Полукокс20-45

Каменноугольный пек20-28

ТермоантрацитОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-12-25—Публикация

1977-10-12—Подача