Изобретение относится к углеродсодержащим массам, преимущественно для самообжигаюадихся электродов рудовосстановительных и других печей.

Известна углеродсодержащая масса f1J для самообжигающихся электродов, включающая, мас.%:

Термоантрацит 25-30 Карбид кремния 1-20 Монокарбид. титана 1-20 , Каменноугольный пек 18-28 КоксОстальное

Однако электроды на ее основе имеют высокую,пористость и Низкую прочность.

.Наиболее близким техническим решением является углеродсодержащая масса 2j, включающая, мас.%:

Термоантрацит10-40

Карбид кремния25-50

Каменноугольный пек18-24

KdKcОстальное

Недостаток этой массы заключает- . ся в том, что самообжигающиеся электроды на ее основе имеют низкую плотность, электропроводность и сравнительно быстро расходуются в процессе эксплуатации,.

Цель изобретения - повышение плотности, электропроводности и снижение, расхода электродов. .

Поставленная цель достигается тем, что углеродсодержащая масса вкл1эчает, мас.%:

Термоантрацит 20-40 Каменноугольный

10

тек . 20-26 Концентрат газового ; угля2-20

Гра 1 1тометаллические .

сростки2-10

КоксОстальное

15

Кроме того, она дополнительно содержит концентрат газового угля с содержанием золы 5-8% фракции 0,01-2,0 мм и графитометаллические

20 сростки фракции 0,01-5,0 мм, с содержанием железа 20-40 мас.%..

Применение концентрата газового угля и. графитометаллических сростков в составе предлагаемой массы

25 вызывает улучшение свойств массы и рабочего конца самообжигакнцегося электрода. Газовый уголь способствует снижению жидкотекучести массы, приводит к повышению плотности скок30сованного блока самообжигающегося / электрода за счет разложения сложных углеводородов, дополнительно вьщеляемых при коксованияя угля, и отложении пиролитического углерода в порах блока электрода. Свободный графит и углерод, выделяющиеся при разрушении и разложении сростков, способствуют снижению температуры начала графитации, улучшают электротеплофизические свойства рабочего конца электрода, что в итоге обеспечивает снижение расхода саМообжигающегося электрода. Содержание в массе 20-40 мас.% термоантрацита является оптимальным Увеличение содержания термоантрацита более 40 мас.% влечет за собой снижение механической прочности рабочего конца электрода, а умень шение его доли менее 20 мас.% приведет к уменьшению его термической стойкости. Уменьшение содержания кокса ниже 20 мае.% вызывает понижение механической прочности электрода. Увеличение доли его более 40 мас.% приво .дит к снижению термической стойкости электрода. Уменьшение содержания концентрата газового угля ниже 2 мас.% снижает плотность скоксованного блока электрода вследствие уменьшения ст пени пиролитического уплотнения, по нижает механическую прочность и повышает окисляемость, а увеличение доли его выше 20 мас.% вызывает ухуд шение электропроводности и приводит к дополнительным затратам электроэн гии на коксование массы. Уменьшение концентрации графитометаллических сростков ниже 2 мас.% приводит к .увеличению, пористости, снижению плотности, электропроводно ти, коэффициента теплопроводности и повышению расхода-электрода. Повы шение содержания графитометаллических сростков более 10 мас.% снижаетфизико-механические свойства. При содержании каменноугольного пека в массе более 26 мас.% увеличи вается толщина вяжущей пленки, сни. жа:ются прочностные свойства массы, увеличивается расход электроэнергии на ее коксование. При снижение доли пека менее 20 мас.% ухудшается проч ность связи компонентов между собой и снижаются физико-мехарические свойства самообжигающегося электрода. .Дополнительное отличие в составах газового угля и графитометаллических сростков и. размерах использу емых фракций. При содержании золы в газовом угле 5-8% обеспечивается необходима электропроводность и снижается расх электрода. При количестве золы в угле более 8% ухудшается электропро водность и повыиается расход электрода, а при содержа.нии золы менее .3% свойства электрода изменяются незнатчительно и сущестеенно увеличиваются затраты по получению угля и его цена. Оптимальные результаты по теплофизическим характеристикам и расходам электродов достигаются при использовании концентрата газового угля фракции 0,01-2,0 мм, графитометаллических сростков фракции 0,015,0 мм при содержании в последних 20 - 40 мае. % железа. Пример. Для приготовления углеродсодержащей массы используют исходные компоненты. Термоантрацит (ГОСТ 4794-75), содержащий золы не более 5%, и имеющий количество летучих не более 0/5%, удельное электросопротивление не более 2000 Ом-ммум . Фракционный состав, мм Содержание, % Более 20 10 10-2030-35 4-1025-30 1-430-40 Каменноугольный кокс (ГОСТ 18686-73) , содержащий золы не более 10,5% и имеющий количество летучих не более 1,2%, удельное электросопротивление не более 900 Фракционный состав, ммСодержание,% 0,07-1,020 Более 1,0Остальное Концентрат газового угля, полученный обогащением угля, с содержанием золы 5 - 8 %, выходом летучих 30- 40 %. Фракционный Содержание, состав, мм Более 2,О , О,-5-2,0 0,1-0,5 0,01г-0,1 Графитометаллические сростки, представляющие собой отходы доменноваграночного производства чугуна, образующиеся в процессе выпуска чугуна из печей, выдержки в миксерах, ковшах и разливки чугуна, в виде композиций графита и застывших металлических корок, скрапин чугуна, т.е. сростков, содержащих 60-80% графита и 20 - 40 мас,% металла (железа). Фракционный Содержание, % состав, мм Более 5 1-5 0,01-1,0

Каменноугольный .пек со следую1г5им характеристикаг : температура размягчения 65-ТО С, выход летУчих 60% вязкость при 130 с не менее 45 Пз, выход коксового остатка - не менее 50%.

Приготовление массы указанного состава осуществляют следующим образом.

Термоантрацит, каменноугольный кокс, газовый уголь и графитометаллические сростки подвергают дроблению с последующим рассевом на барабанных ситах или грохотах. Подготовленные твердые компоненты дозируют по видам сырья и гранулометрическому составу в соответствии с рецептурой массы, после чего их одновременно загружают и перемешвают в течение 50 мин в oбoгpeвae щx паром шнековых подогревателях при 130-l40c. Затем смешанные твердые компоненты поступают в смеситель, куда одновременно подгиот соответствующее количество связующего - каменноугольного пека и осуществляют их перемешивание в течение 3-5 мин при 130-140 С. После смесителя углеродную массу подают на формовочную машину под действием собственного веса из приемного бункера, форMyiDT в брикеты весом 2-3 кг, которы и загружсцотся в саглообжигающиеся электроды.

Для испытаний изготовляют образцы диаметром 60 мм и высотой 300 мм обжигом в-металлическом кожухе в печи без доступа воздуха со скоростью 100 град./ч, до с выдержкой при конечной температуре в течение 3ч..

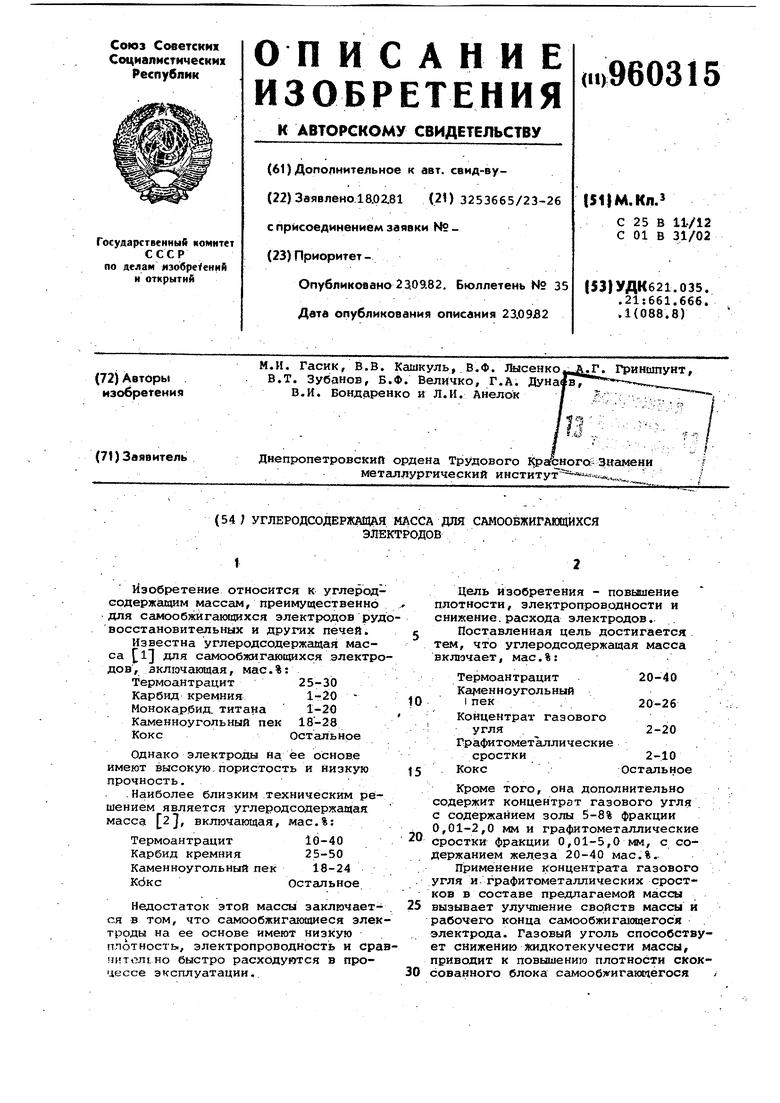

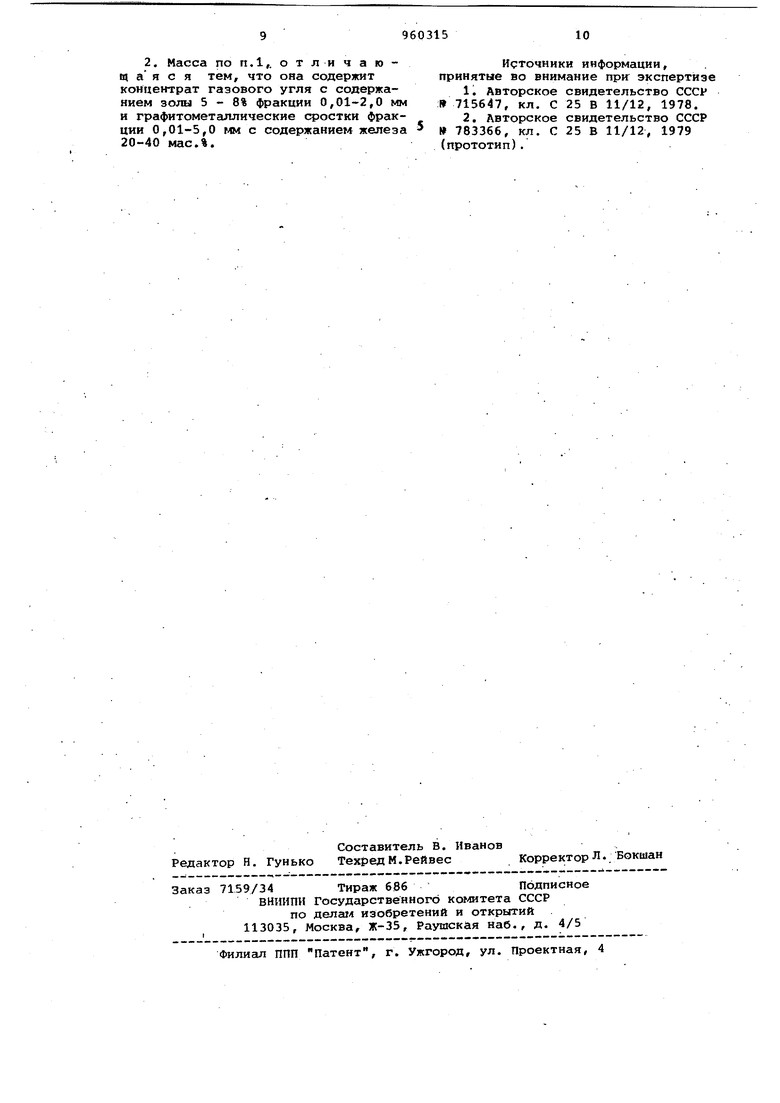

В табл. 1 приведены предлагаемые составы углеродсодержащих масс и известный состав массы, использованные для приготовления образцов.

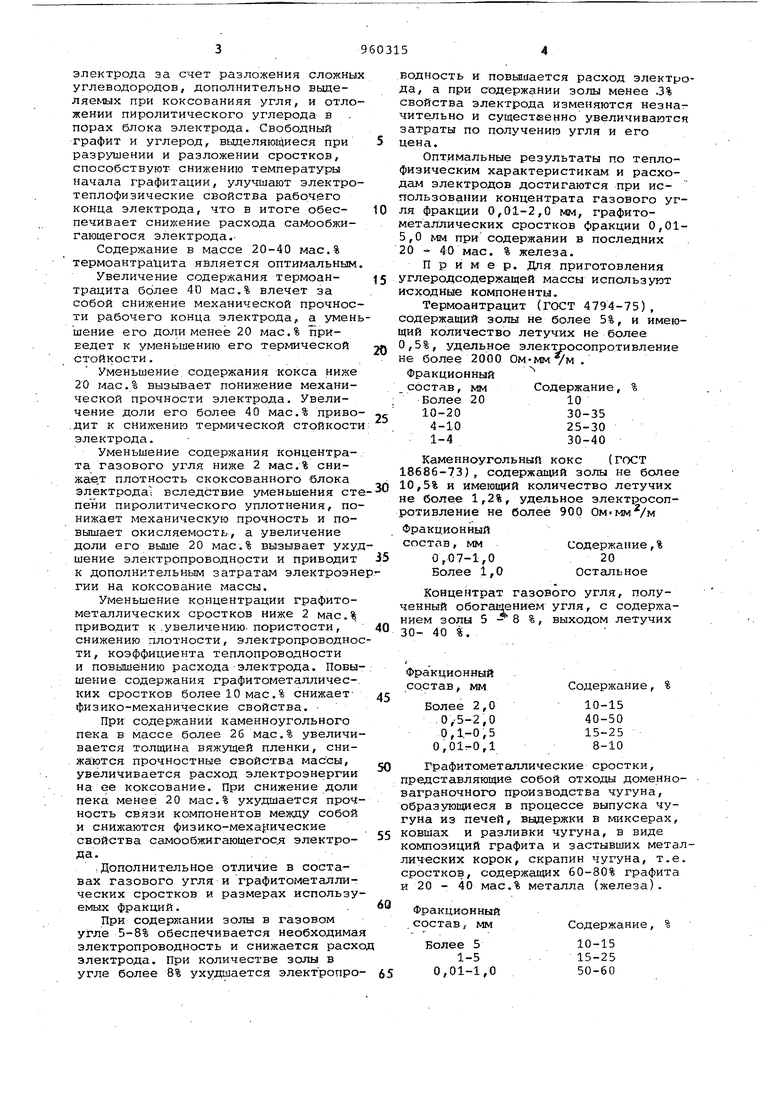

Результаты выполненных испытаний согласно ТУ 28-12-8-72 приведены в табл. 2.

Результаты испытаний свидетель0ствуют, что использование предлагаемой массы позволяет повысить плотность на 3 - 5 % за счет снижения пористости, увеличить коэффициент теплопроводности на 13 - 20 %, сни5зить окисляемость на 0,5 %, удельное электросопротивление или соответственно улучшить электропровод.ность на 8 - 10 % при практически одинаковых значениях механической прочности скоксованных образцов,

0 что снижает расход электродов при их эксплуатации.

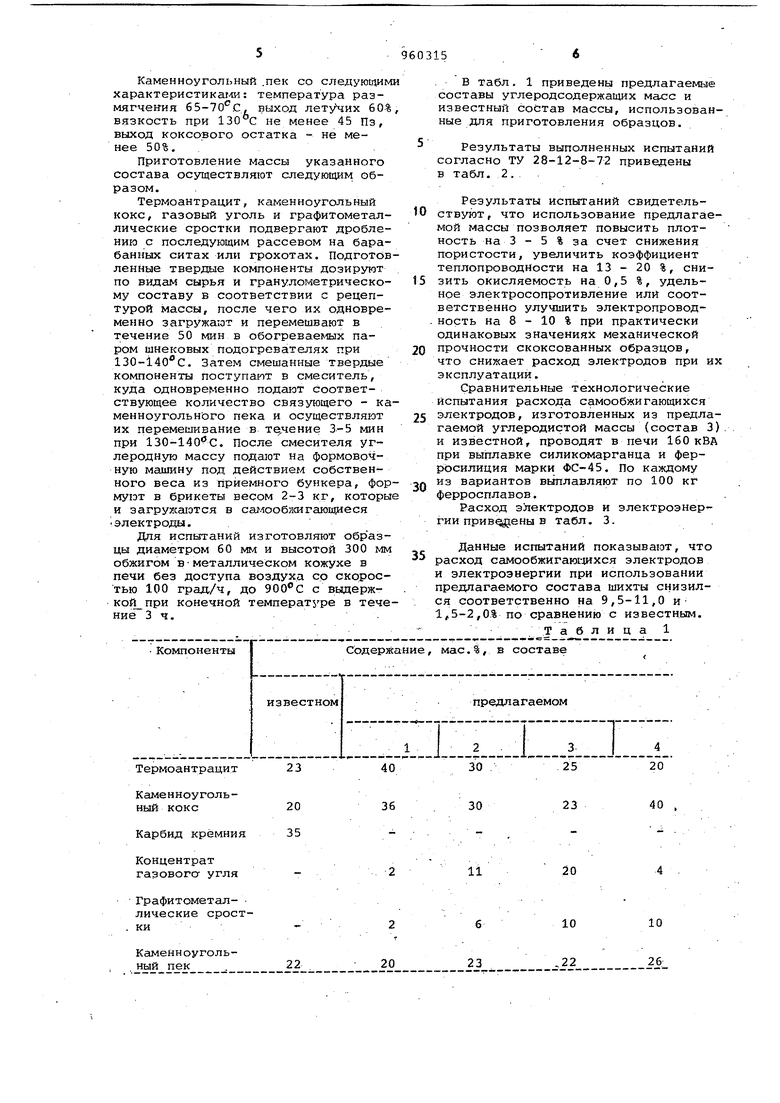

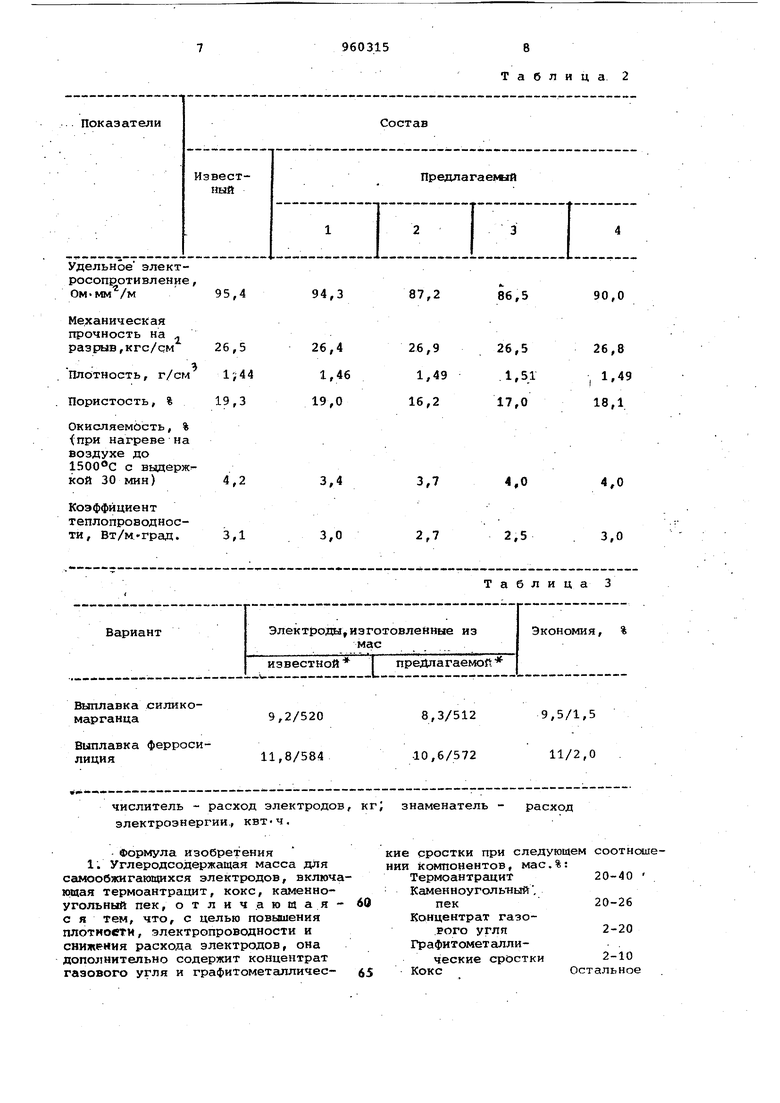

Сравнительные технологические Испытания расхода самообжигающихся электродов, изготовленных из предла5гаемой углеродистой массы (состав 3). и известной, проводят в печи 160 кВА при выплавке силикомарганца и ферросилиция марки ФС-45. По каждому из вариантов выплавляют по 100 кг

0 ферросплавов.

Расход электродов и электроэнергии приведены в табл. 3..

Данные испытаний показывают, что

5 расход самообжигаю1-дихся электродов и электроэнергии при использовании предлагаемого состава шихты снизился соответственно на 9,5-11,0 и1,5-2,0.% по сравнению с известным.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU998336A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Углеродная масса для самообжигающихся электродов | 1988 |

|

SU1555311A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1975 |

|

SU600212A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1987 |

|

SU1502463A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

Каменноугольный кокс

Карбид кремния

Концентрат газового угля

Графитометал- лические сростки

Каменноугольный пек . 22

40

23

30

20

11

10

10

26

.22

23

ОкисляемЬсть, % (при нагреве На воздухе до 1500°С с выдержи

.силико9,2/520

ферроси11,8/584

числитель - расход электродов, кг; знаменатель электроэнергии., квт-ч.

Формула изобретения 1. Углеродсодержащая масса для самообжигающихся электродов, включающая термоантрацит, кокс, каменноугольный пек, отличающаяс я тем, что, с целью повышения плотиоети, электропроводности и снижения расхода электродов, она дополнительно содержит концентрат газового угля и графитометалличесТаблица 2

Таблица 3

9,5/1,5

8,3/512

11/2,0

10,6/572

расход

ие сростки при следующем соотнсяпеии компонентов, мас.%:

20-40

Термоантрацит Каменноуголь-ный,

20-26

пек Концентрат газо2-20

рого угля Графитометалли2-10

ческие сростки Кокс Остальное

9 96031510

щ а я с я тем, что она содержитпринятые во внимание прк экспертизе

концентрат газового угля с содержа-1. Авторское свидетельство СССР

нием золы 5-8% фракции 0,01-2,0 мм 715647, кл. С 25 В 11/12, 1978.

и графитометаллические сростки фрак-2. Авторское свидетельство СССР

ции 0,01-5,0 мм с содержанием железа5 783366, кл. С 25 В 11/12, 1979

20-40 мас.%.(прототип).

Авторы

Даты

1982-09-23—Публикация

1981-02-18—Подача