1 .

Изобретение откосится к способам нанесения покрытий, в частности, к навесе нию металлических покрытий на полимерные пленки.

Металлизированные полимерные пленки, Сочетающие свойственное полимерам . отсутствие проводимости и алекгропрово1Ь ность нанесенного металла, начинают находить самое широкое и разнообразное применение при производстве электронной аппаратуры, электротехнического оборудования, электро- и рациоэкранирующих устройств и т. д.

Известны различные , СП особы металлизации пленочных из полимерных материалов , согласно которым для обеспечения прочности .сцепп& ВИЯ наносимых металлических слоев предусматривают либо нанесение промежуточных слоев между металлической пленкой и подложкой, либо сложную химическую обработку поверхности подложки, что, в большинстве случаев, является технологически трудоемко.

Наиболее близким по технической сущности и получаемому эффекту к предлагаемому, является способ получения металлизированной полимерной пленки, закпю- чающийся в наслаивании (формировании) полимерного материала, в том число полиолефинов, на предварительно анодированную металлическую поверхность (основу), отслаивании металла от полимера, обработке образованной после отслаивания основы поверхности полимера, катализатором и последукнцем нанесении на нее проводящего металлического слоя химическим, электролитическим (известным) методом ,з.

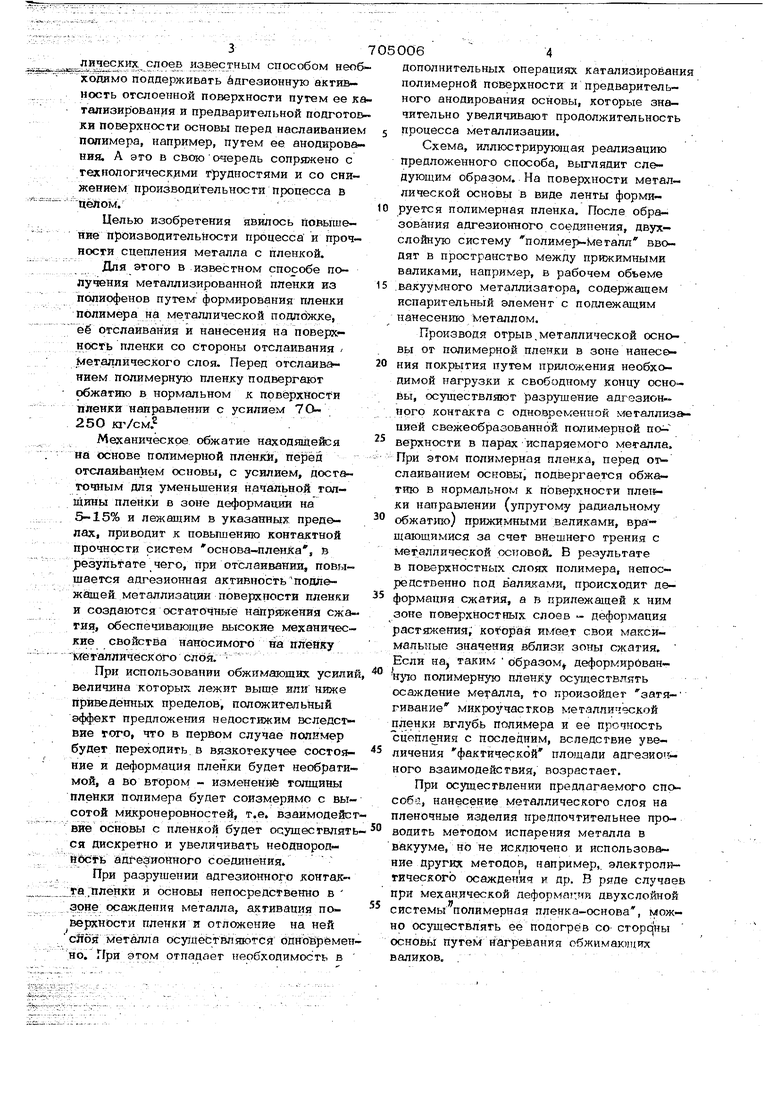

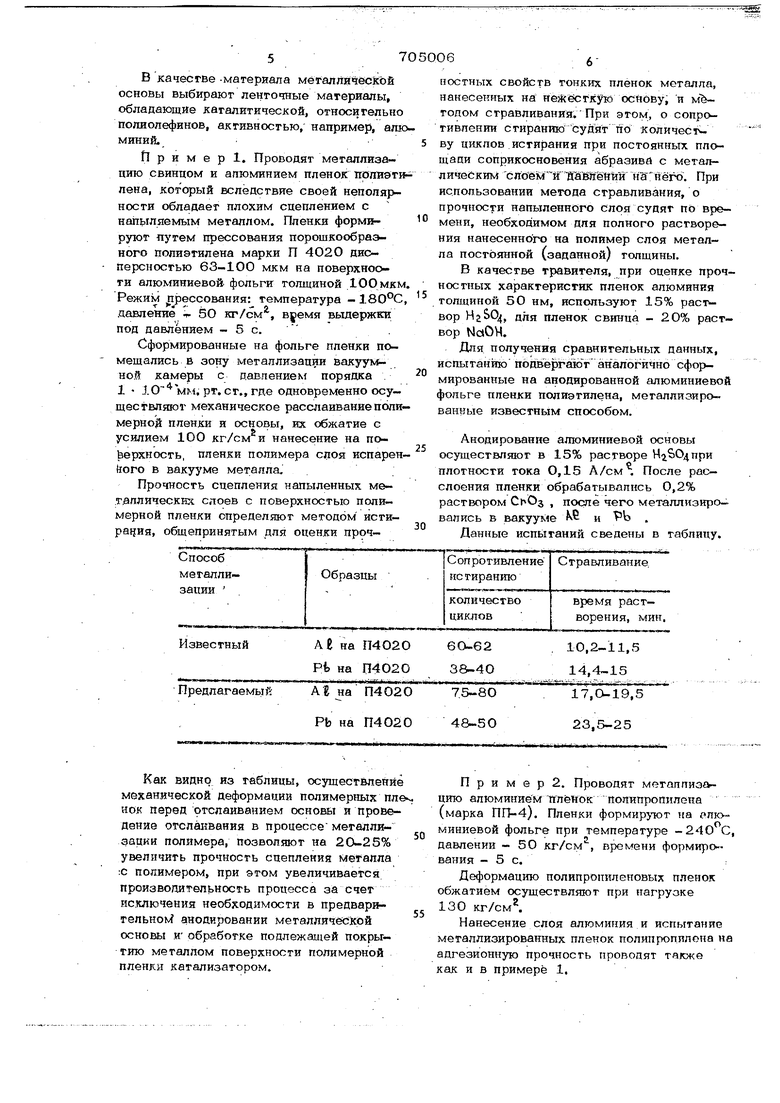

После отслаивания основы поверхность полимера обладает высоким уровнем энер.гии и повышенной адгезией наносимого на нее металлического слоя. Однако адгезионная активность поверхтюсти полимеров, в частности полимерных материалов, относящихся к классу полиолефипов, сохраняется очень непродолжительное время, поэтому при нанесении на полиолефины маталjiHHecKHx слоев известным способом нео .iJi:.. ходимо поддерживать Адгезионную активность отслоенной поверхности путем ее тализирования и предварительной подгот ки поверхности основы перед наслаивани полимера, например, путем ее анодиров ния. А это в своюочередь сопряжено с технологическими трудностями и со сни жением производительности пропесса в цепом. Целью изобретения явилось повыше ние производительности процесса и проч ности сцепления металла с пленкой. Для этого в известном способе получения металлизированной пленки из полирфенов путем- формирования пленки полимера на металлической подложке, её отслаивания и нанесения на поверхность пленки со стороны отслаивания / Металлического слоя. Перед отслаиванием полимерную пленку подвергают обжатию в нормальном к по верхнее f и пленки направлении с усилием 7О-. 25О KiVcM. Механическое обжатие находящейся на основе полимерной пленки, перёд отслаяЬанЬем основы, с усилием, достаточным для уменьшения начальной толщины пленки в зоне деформации на 15% и лежащим в указанных пред&лах, приводит к повышеншо контактной прочности систем основа-пленка, в результате чего, при отслаивании, повы щается адгезионная активностьподлежащей металлизации поверх юсти пленки и создаются остаточные напряжения еж гия, обеспечивающие высокие механичес кие свойства наносимого на плёйку кдаталличёскбго слоя. При использовании обжимающих усил величина которых лежит выще или ниже приведенных пределов, положительный эффект предложения недостижим вследствие того, что в первом случае полимер будет переходить в вязкотекучее состояние и деформация пленки будет необратимой, а во втором - изменение толщины пленки полимера будет соизмеримо с высотой микронеровностей, т.е. взаимодействие основы с пленкой будет осуществляться дискретно и увеличивать неоднородйЬстЬ адгезионного соединения. При разрущетши адгезионного контаК та,пленкй и основы непосредственно в зоне осаждения металла, активация поверхности пленки и отложение на ней сйоя металла осугцествлЯюгся оиновременно. При этом отпадает необходимость в дополнительных операциях катализирования полимерной поверхности и предварительного анодирования основы, которые значительно увеличивают продолжительность процесса металлизации. Схема, иллюстрирующая реализацию предложенного способа, выглядит следующим образом. На поверхности металлической основы в виде ленты формируется полимерная пленка. После образования адгезионного с оедитгения, двухслойную систему полимер-металл вводят в пространство между прижимными валиками, например, в рабочем объеме вакуумного металлизатора, содержащем испарительный элемент с подлежащим нанесению металлом. Производя отрыв, металлической основы от полимерной пленки в зоне нанес&ния покрытия путем приложения необходимой нагрузки к свободному концу основы, осуществляют разрушение адгезион. нрго контакта с одновременной металлизацией свежеобразованной полимерной по верхности в парах испаряемого металла. При этом полимерная , перед слаиванием основы, подвергается обжатию в нормальном к поверхности направлении (упругому радиальному обжат}по) прижимными валяками, вращающимися за счет внешнего трения с металлической основой. В результате в поверхностных слоях полимера, непосредственно под валиками, происходит деформация сжатия, а в прилежащей к ним зоне поверхностных слоев деформация растяжения/ко орай имее.т свои максимальные значения вблизи зоны сжатия. Если на таким образом деформирбванHJTO полимерную пленку ос 7лествлять осаждение металла, то произойдет затя- гивание микрюучасгков металлической пленки вглубь полимера и ее прочность сцепления с последним, вследствие увеличения фактической площади адгезиоиного взаимодействия, возрастает. При осуществлении предлагаемого способа, нанесение металлического слоя на пленочные изделия предпочтительнее проводить методом испарения металла в вакууме, но не исключено и использование других методов, например,, электролитического осаждения и др. В ряде случаев при механической деформагтти двухсло.йной системы полимерная пленка-основа, можно осуществлять ее подогрев со сторфы основы путек нагревания обжимающих валиков. . В качестве -материала мёгаплйчесКой основы выбирают ленточные материалы, обладающие каталитической, относительно полнолефинов, активностью, например, алю миний. Пример. Проводят металлизацию свинпом и алюминием пленок прпиэтг лена, который вследствие своей неполярности обладает плохим сцеплением с напыляемым металлом. Пленки формируют путем прессования порошкообраэного полиэтилена марки П 4020 дисперсностью 63-100 мкм на поверхнооти алюминиевой фольги толщиной 10Омкм Режим трассования: температура - 1.80°С давление т- 5О кг/см, вуемя выдержки под давлением - 5 с. Сформированные на фольге пленки помещались в зону металлизации вакуумной камеры с давлением порядка . 1 , рт. ст., где одновременно осуществляют механическое расслаивание поли мерной пленки и основы, их обжатие с усилием 100 кг/см и нанесение на поЬерхность, пленки полимера слоя испарен Ього в вакууме металла. Прочность сцепления напыленных металлических слоев с поверхностью полимерной пленки определяют методом истирация, общепринятым для оценки прочностных свойств тонких пленок металла, нанесенных на нежесткую основу, и мЪ тодом стравливания.При этом, о сопротивлении стиранию судят по кoличecтw ву циклов истирания при постоянных площади соприкосновения абразива с металлическим слоем й НаШёййи на йёгю. При использовании метода стравливания, о прочности напыленного слоя судяг по времени, необхогзимом для полного растворения нанесенного на полимер слоя металла постоянной (заданной) толщины, В качестве травителя, при оценке прочностных характеристик пленок алюминия толщиной 50 нм, используют 15% , для пленок свинца - 20% раствор NdOM. Для получения сравнительных данных, испытанию поойергаю т аналогично сформированные на анодированной алюминиевой фольге пленки полиэтилена, металлизированные известным способом. Анодирование алюминиевой основы осуществляют в 15% растворе И Одпри плотности тока 0,15 А/см, После расслоения пленки обрабатывались 0,2% раствором , порле чего металлизировались в вакууме и РЬ . Данные испьхтаний сведены в таблицу.

РЬ на П4020 Как вицнр из таблицы, осуществлени механической деформации полимерных пл нок перед отслаиванием основы и проведение отслаивания в процессе мегаллидации полимера, позволшот на 20-25% увеличить прочность сцепления металла :с полимером, при этом увеличивается производительность процесса за счет ис.ключения необходимости в предварительное анодировании металлической основы И обработке подлежаи1ей покрытию металлом поверхности полимерной пленки катализатором.

48-50

23,5-25 П р и м е р 2. Проводят метаппизацию алюминием Плёнок полнпропилепа (марка ПП-4), Пленки формируют на алю миниевой фольге при температуре -240 С, давлении - 50 кг/см, времени форм1фования - 5 с. Деформацию полипропиленовых пленок обжатием осуществляют при нагрузке 130 кг/см Нанесение слоя алюминия и испытание металлизированных пленок полипропплона на адгезионную прочность проводят также как и в примере 1. Испытания показали, что алюминиевые покрытия, нанесенные на пленки из полийропилена предлагаемым и известным способами Шзшерживают соответственно 85-90 и 6О-67 циклов до полного исгир ния, а также 20,5 и 12,5 минут до полного растворения металла в травителе, Таким образом, использование предла гаемого способа металлизации пленочных изделий из полиолефинов, по сравнению с существующим способом, обеспечивает следующие преимущества: повыщение прои водительности процесса металлизации: повыщение прочности сцепления напьшенно- го металлического слоя к полиолефиноВЬ1М пленкам. Формула изобретения Способ получения металлизированной полиолефиновой пленки путем формирЬва7068 ия пленхи ий попиолефина на мегаппической подложке, отслаивания .подложки и на несения на поверхность пленки со стороны отслаивания металла,, огличающийс я тем, что, с целью повышения прочности сцепления металла с пленкой и производительности процесса, перёд отслаиванием полиолефиновую пленку подвергают обжатию в нормальном к поверхности направлении с усилием 70-250 кг/см. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 2431985, кл. С 23 С 13/10, опубл. 1976. 2.Заявка Японии Nb 5О-20589, кл. С 23 С 13/О2, опубл. 1975. 3.Патент США Нз 37 931 Об, кл. 156-155; опубл. 1974 (прототип).

Авторы

Даты

1979-12-25—Публикация

1977-09-14—Подача