. I

Изобретение относится к области производства ультратонких синтетических волокон (микровопокон), которые находят широкое применение: в производстве фильтров для самых прецизионных очисто (улавливание частиц диаметром 0,010,001 мк}{ высококачественных сортов бумаги, нетканных материалов и т. д.

Известен способ получения мйкро фибрилл подиэтилентерефгалата длиной от 100 мк до нескольких миллиметров и диаметром от ОД до 2 мк при переработке дисперсии полиэтилентерефталата в расплаве поликапроамида (IJ.

Результирующие ориентированные микрофибриллы получают (после отмыв™ ки поликапроамида) в виде перепутанного войлока.

К недостаткам способа следует отнести то, что микроволокна имеют очень маленькую длину (отношение длины к диаметру 50), широкое распределение по размерам я получаются в виде пере путанного войлока.

Известен способ получения синтетических ультратонких вЬлокон экструдированием расплава смеси двух полимеров, один из которых - матрица, а второй - волокнообразующий, охлаждением свежесформованного волокна до комнатной температуры, экстрагированием матрицы . из них и термоориентационным вытягиванием .2.

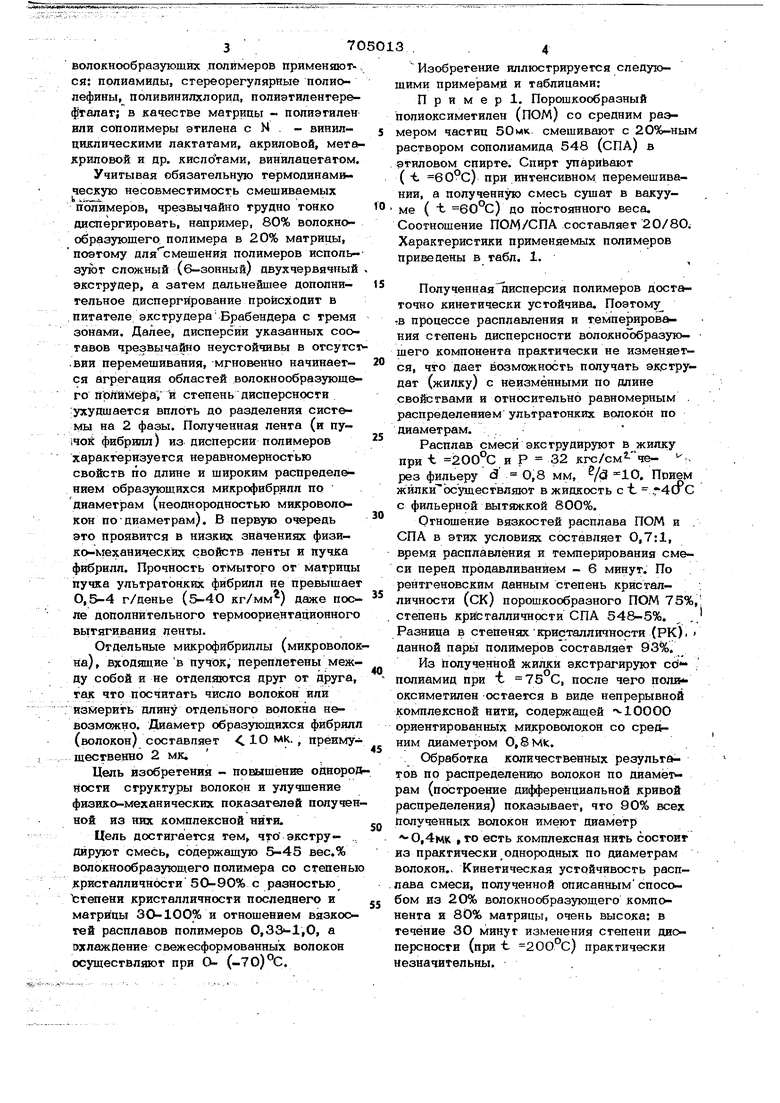

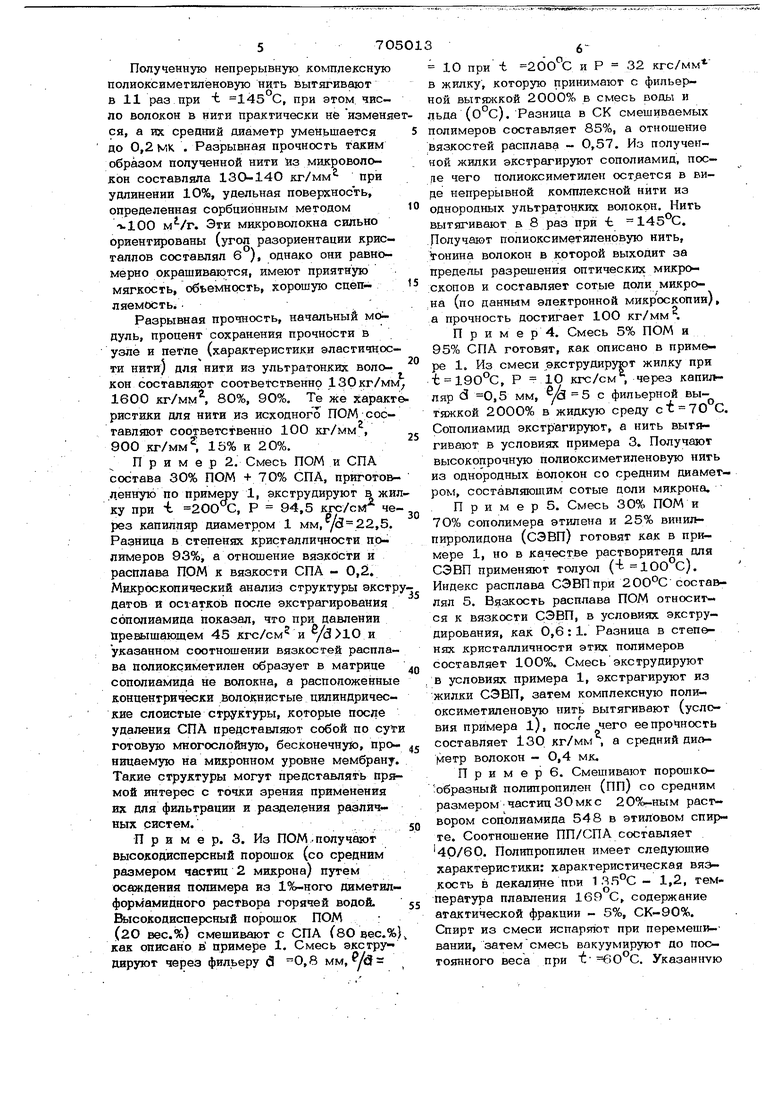

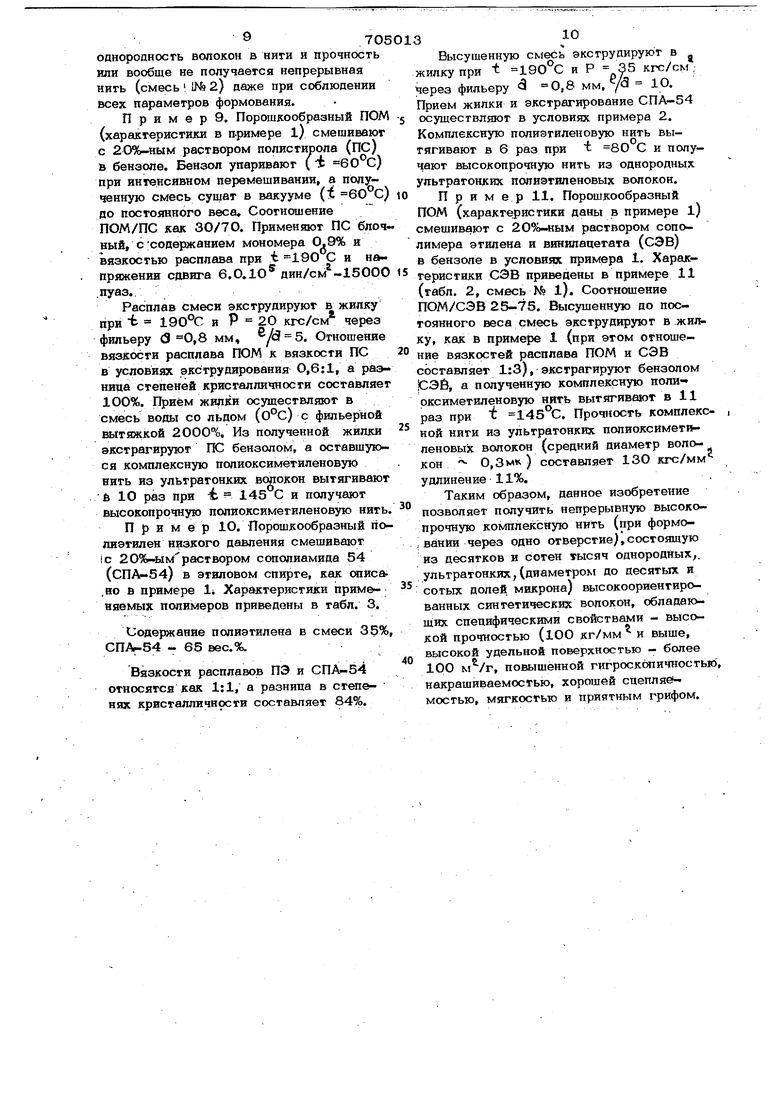

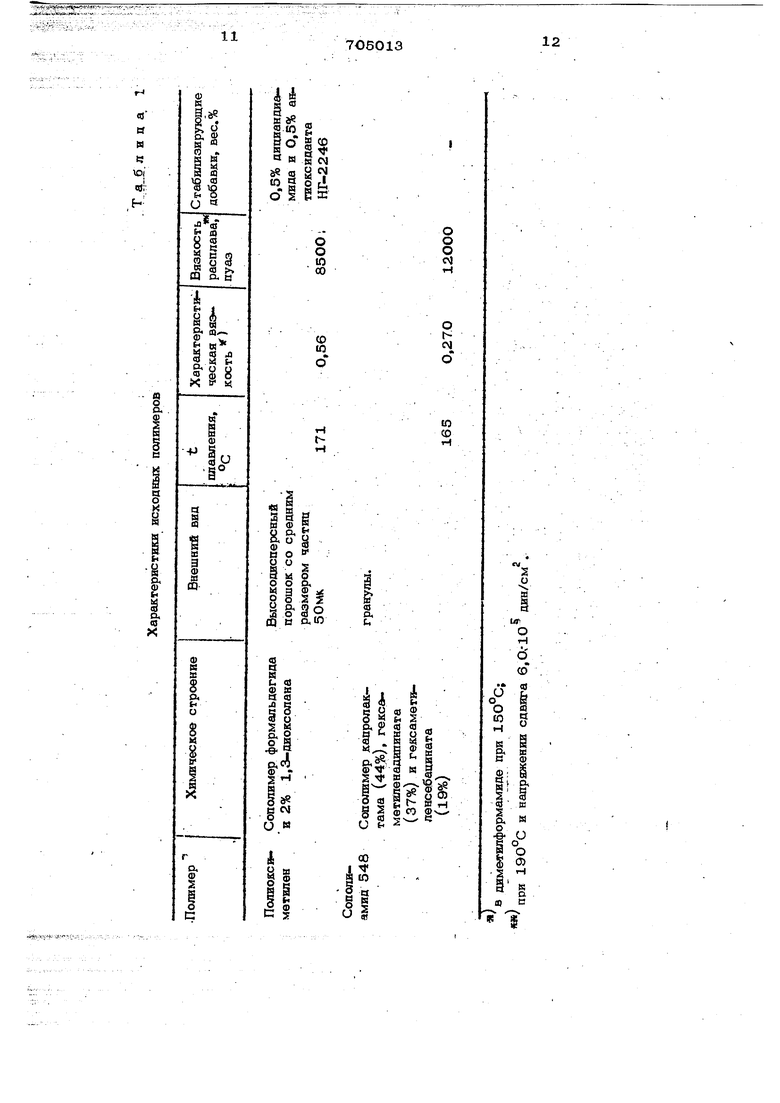

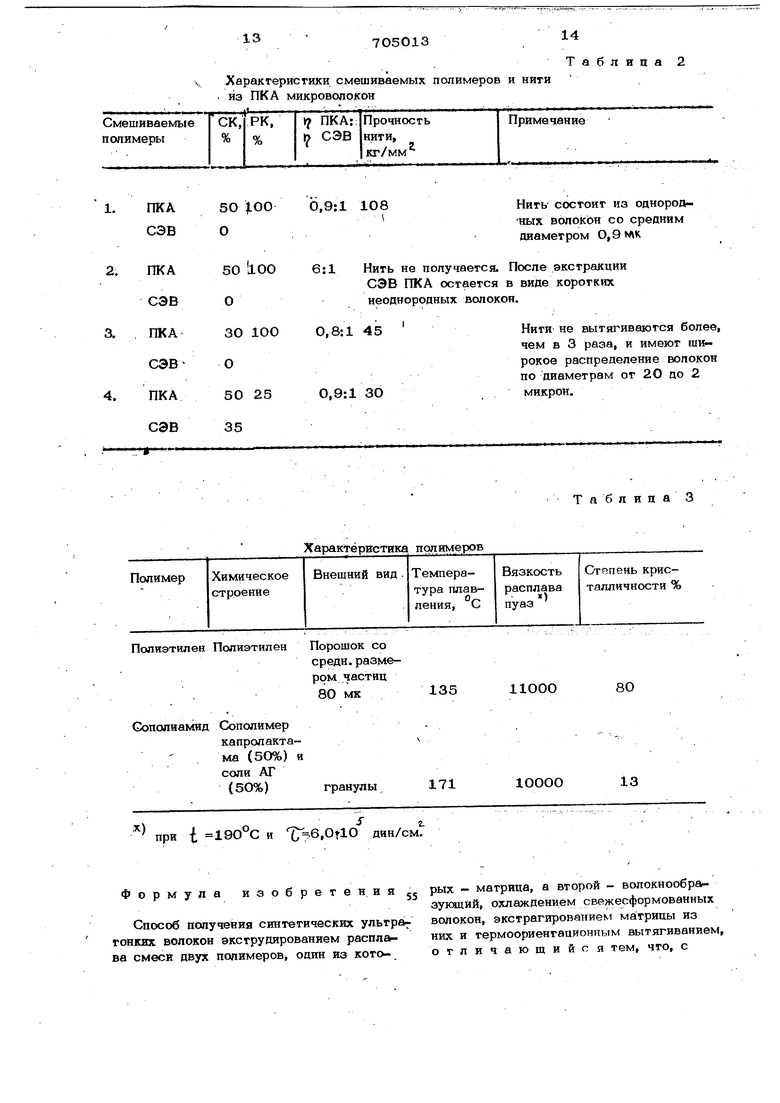

Согласно этому способу фибриллы (в виде неирерывного пучка) образуются при использовании дисперсии 80% волокнообразующего компонента и 2О% матрицы. Лучший пучок получается, когда 75-50% волокнообразующего полимера диспергируются в расплаве 25-50% матрицы. Формование ленты из дисперсии осуществляют через щелевую фильеру с последующей некоторой осевой ориентацией (фильерным вытягиванием) и приемом ленты.в воду с комнатной температурой. Дополнительная ориентация ленты (за счет вытягивания) может быть осуществлена любым способом. В качестве 370 волокнообразующих полимеров применяются: полиамиды, стереорегулярные полиолефнны, поливйнилхлорид, полиэгиленгерефталаг; в качестве матрицы - полиэтилен или сополимеры этилена с N. - винилциклическими лактатами, акриловой, Meteiкриловой и др. кислотами, винилацетатом. Учитывая обязательную термодинам ческую несовместимость смешиваемых погтмеров, чрезвычайно трудно тонко диспергировать, например, 80% волокнообразуюшего полимера в 20% матрицы, поэтому длясмешения полимеров используют сложный (б-зонный) двухчервячный экструдер, а затем дальнейшее дополнительное диспергирование происходит в .питателе экструдераБрабендера с тремя зонами. Далее, дисперсии указанных соотавов чрезвычайно неустойчивы в отсутср . ВИИ перемешивания, мгновенно начинается агрегация областей волокнообразующего Полимера, и степень дисперсности ухудшается вплоть до разделения сист&мы на 2 фазы. Полученная лента (и пуi4ok фибрилл) из дисперсии полимеров характеризуется неравномерностью свойств по длине и широким распределением образующихся микрофибрилл по диаметрам (неоднородностью микроволокон по-диаметрам). В первую очередь это проявится в низких значениях физико-механических свойств ленты и пучка фибрилл. Прочность отмытого от матрицы пучка ультратонких фибрилл не превышает 0,5-4 г/денье (5-40 кг/мм) даже после дополнительного термоориентационного вьттягивания ленты. Отдельные микрофибриллы (микроволок н:а), входящие в пучок, переплетены между собой и не отделяются друг от друга, так что посчитать число волокон или ; измерить длину отдельного волокна невозможно. Диаметр образующихся фибрилл (волокон) составляет 10 мк., преимущественно 2 мк. Цель изобретения - повышение однорог ности структуры волокон и улучшение физико-механических показателей получен ной из них комплексной нити. Цель достигается тем, что экс труДйруют смесь, содержащую 5-45 вес.% волокнообразующего полимера со степенью кристалличности 50-90% с разностью, Ъгепени кристалличности последнего и матрицы ЗО-100% и отношением вязкоотей расплавов полимеров 0,,0, а охлаждение свежесформованных волокон осуществляют при О- (-70)С. 3 Изобретение иллюстрируется следующими примерам.й и таблицами: Пример. Порошкообразный полиоксиметилен (ПОМ) со средним размером частиц 50мк. смешивают с 20%-ным раствором сополиамида 548 (СПА) в этиловом спирте. Спирт упариЬают ( -t 60°С) при интенсивном перемешивании, а полученную смесь сушат в вакууме ( t 60°С) до постоянного веса. Соотношение ПОМ/СПА составляет 20/80; Характеристики применяемых полимеров приведены в табл. 1. Полученная Ъисперсия полимеров достаточно кинетически устойчива. Поэтому в процессе расплавления и темперирования степень дисперсности волокноЪбразующего компонента практически не изменяется, что дает возможность получать экртрудат (жилку) с неизменными по длине свойствами и относительно равномерным . распределением ультратонких волокон по диаметрам. . Расплав смеси экс трудируют в жилку при t 200°С и Р 32 кгс/см - че- . рез фильеру 3 0,8 мм, 1О. Прием жилки осуществляют в жидкость с t .г4(7 С с фильерной вытяжкой 800%. Отношение вязкостей расплава ПОМ и СПА в этих условиях составляет 0,7:1, время расплавления и темперирования смеси перед продавливанием - 6 минут. По рентгеновским данным степень кристалличности (СК) порошкообразного ПОМ 75%,; степень кристалличности СПА 548-5%. ., Разница в степеняхкристалличности (РК) данной парь полимеров составляет 93%. Из полученной жилки экстрагируют со полиамид при t 75 С, после чего поли оксиметилен остается в виде непрерывной комплексной нити, содержащей 10000 ориентированных микроволокон со средним диаметром 0,8м1с. Обработка количественных результатов по распределению волокон по диаметрам (построение дифференциальной кривой распределения) показывает, что 90% всех полученных волокон имеют диаметр то есть комплексная нить состоит из практически однородных по диаметрам волокон,, Кинетическая устойчивость расплава смеси, полученной описанным способом из 2О% волокнообразующего компонента и 80% матрицы, очень высока: в течение 30 минут изменения степени диоперсности (при t 200°С) практически незначительны. 570 Полученную непрерывную комплексную полиоксимегилёновую нить вытягивают в 11 раз при t 145C, при этом, число волокон в нити практически не изменя ся, а их средний диаметр уменьшается до 0,2 мк . Разрывная прочность таким образом полученной нити из микроволокон составляла 13О-140 кг/мм при удлинении 10%, удельная поверхность, определенная сорбционным методом -vlOO . Эти микроволокна сильно ориентированы (угол разориентации кристаллов составлял 6 ), однако они равномерно окрашиваются, имеют приятную мягкость, объемность, хорошую сцепляемость.. Разрывная прочность, начальный мо дуль, процент сохранения прочности в узле и петле (характеристики эластичнос ти нити) для нити из ультратонких волокон составляют соответственно 13ркг/мМ 1600 кг/мм 80%, 90%. Те же характ ристики для нити из исходного ПОМ составляют соответственно 100 кг/мм 900 кг/мм , 15% и 20%. Пример 2. Смесь ПОМ и СПА состава 30% ПОМ +70% СПА, приготов ленную по примеру 1, экструдируют в жи ку при -t , Р 94,5 кгс/см че рез капшмяр диаметром 1 мм, ,5. Разница в степенях кристалличности полимеров 93%, а отношение вязкЬсти и расплава ПОМ к вязкости СПА - 0,2. Микроскопический анализ структуры экстр датов и остатков после экстрагирования сополиамида показал, что при давлении превышающем 45 кгс/см и и указанном соотношении вязкое гей расплава полиоксиметилен образует в матрице сополиамида не волокна, а расположенные концентрически йолокнистые цилиндрические слоистые структуры, которые после удаления СПА представляют собой по сут готовую многослойную, бесконечную, проницаемую на микронном уровне мембрану Такие структуры могут представлять пря мой интерес с точки зрения применения их для фильтрации и разделения различных систем. П р и м е р. 3. Из ПОМ -получают высокодисперсный порошок (со средним размером частиц 2 микрона) путем осаждения полимера из 1%-ного диметилформамидного раствора горячей водой. Высокодисперсный порошок ПОМ : (2О аес.%) смешивают с СПА (ВО вес.%) как описано в примере 1. Смесь экстру днруют через фильеру б 0,8 мм, 10 при -t 200 С и Р 32 кгс/мм в жилку, которую принимают с фипьерной вытяжкой 2000% в смесь водь5 и льда (0°С). Разница в СК смешиваемых полимеров составляет 85%, а отношение вязкостей расплава - 0,57. Из полученной жилки экстрагируют сополиамид, посде чего полиоксиметилен остается в вире непрерывной комплексной нити из однородных ультратонких волокон. Нить вытягивают а 8 раз при -t 145 С. Получают полиоксиметиленовую нить, тонина волокон в которой выходит за пределы разрешения оптических микроскопов и составляет сотые доли микрона (по данным электронной микроскопии), а прочность достигает 100 кг/мм % П р и м е р 4. Смесь 5% ПОМ и 95% СПА готовят, как описано в примере 1, Из смеси экструдируют жилку при t 190°C, Р 10 кгс/см через капилляр 3 0,5 мм, уа 5 с фильерной вытяжкой 2000% в жидкую среду ct 70 С. Сополиамид экстрагируют, а нить вытян гивают в условиях примера 3. Получают высокопрочную полиоксиметиленовую нить из однородных волокон со средним диаметром, составляющим сотые доли микрона, П р и м е р 5. Смесь 30% ПОМ и 7О% сополимера этилена и 25% винилпирролидона (СЭВП) готовят как в примере 1, но в качестве растворителя для СЭВП применяют толуол (t 100 С). Индекс расплава СЭВПпри 2 00°С составлял 5. Вязкость расплава ПОМ относится к вязкости СЭВП, в условиях экструдирования, как 0,6:1. Разница в степенях кристалличности этих полимеров составляет 100%. Смесьэкструдируют в условиях примера 1, экстрагируют из жилки СЭВП, затем комплексную полиоксиметиленовую нить вытягивают ( примера l), после чего ее прочность составляет 130 кг/мм , а средний диоjvieTp волокон - О,4 мк. Примере. Смешивают порошкообразный полипропилен (ПП) со средним размером частиц ЗО мкс 2 0%-ным раствором сополиамида 548 в этиловом спирте. Соотношение ПП/СПА составляет 40/60. Полипропилен имеет следующие характеристики: характеристическая вязкость в декалине ПРИ 1 .Я5°С - 1,2, температура плавления 169 С, содержание атактической фракции - 5%, СК-90%. Спирт из смеси испар пот при перемеши- вании, затем смесь вакуумируют до постоянного веса при t(;)О°С. Указанную композитно продавливают при i и Р 1,6 кгс/см через капилляр 3 8 м 1 с получением жилки, которую принимают в жидкую среду с 40 С и с фил верной вытяжкой 200%. Отношепне вязкости расплава ПП к вязкости СПА 548 в услови5а экструдирования составляет 1:1, разница в степенях кристалличности 90%. Сополиамид экстра гируют из жилки этиловым спиртом. Получен ную непрерьгоную комплексную нить из ул ьтратонких полипропиленовых волокон вытягив Сют в.Юраз при i 120°C, после чего ее разрывная прочность составляла 70кг/м при удлинении 23%. Если же жилку из смеси ПП-СПА вначале вытягивать, а затем проводить экстрагирование СПА,, то получается полипропиленовая нить с более низкой прочностью (зОкг/мм), содержащая много коротких волоконец, при этом ориентация полипропиленовых микроволокон намного меньше, чем в случае, когда экстракция предшествует вытягиванию. С увеличением молекулярн го веса применяемого ПП и при соблк. дении всех условий предлагаемого способа прочность комплексной нити из ультратонких полипропиленовых волокон превышает 100 кгс/мм . Пример. Порошкообразный ПОМ примера 1 подвергают грануляции на червячном экструдере при t 200°С с получением гранул диаметром 3 мм. В шаровой мельнице смешивают высушен ные до постоянного веса гранулы ПОМ (ЗО вес.%) и поликапроамида ПКА (то вес,%). Диспергирование ПОМ н ПКА осуществляют путем экструдирования указанной смеси на червячном экструдере при в атмосфере азота с получением гранул смеси, которые вакуумируют при i: 6О°С в течение 14 суток. ПКА имеет следующие характеристики: средневязкостный молекулярный вес 28000, содержание низкомолекулярных соединений - 1,4%, влаги - 0,08%, вязкость расплава при Т 24рС и напряжении сдвига 6,О.10 дин/см 5500 пуаз. Разница в степенях кpиcтaJ личности ПОМ и ПКА 30%, а соотношение вязкостей расплава ПОМ/СПА 0,9:1. Высушенную смесь экструдируют в условиях примера 1 (но при 24О°С) получают жилку, из которой муравьиной кислотой экстрагируют ПКА ( t- 20°С), промывают водой и спиртом. Оставшуюся комплексную полиоксиметиленовую нить вытягивают в 8 раз при .i. 145 С, после чего ее прочность составляет 110 кгс/см и средний диаметр волокон - О,5мк. П р и м ё р 8. Гранулы ПКА смешивают на экструдере при 230 С с гранулами сополимера этилена и винилацетата .(СЭВ). Соотношение ПКА:СЭВ составляет. 45:55. С целью подтверждения определяющего влияния отношения вяэкости расплава волокнообразуюшего полимера к вязкости матрицы (i ПОМ : 7 СЭВ), степени кристалличности (СК) волокно образующего компонента и разницы в степенях кристалличности (РК), применяют различные образцы ПКА и СЭВ (табл. 2). Вязкость расплава регулируют за счет применения полимеров различных молекулярных масс. Степень кристалличности СЭВ изменяют за счет использования сополимера с различным содержанием винилацетата. Для смеси № 3 применяют обычный Промышленный ПКА со степенью кристалличности 30%. Все другие характеристики ПКА приведены в при мере 7. Для получения комплексной высокопрочной поликапроамидной нити и однородных ультратонких волокон ПКА такой низкой СК непригоден. Поэтому специально получают образцы ПКА с повышенной СК (50%} за счет отжига по известным методикам. В случае смеси № 2 достигалось такое же соотношение вязкостей смешиjgaeMbix полимеров, как в прототипе. Гранулированную смесь указанных 2-х полимеров вакуумируют 14 суток при 60. С для удаления влаги и летучих соединений и экструдируют в жилку при t. и Р 20 кгс/см через фильеру 3 0,8 мм; /d 5. Прием жилки осуществляют в жидкость с -70 С с фильернойвытяжкой 1ООО%. Из полученной жилки экстрагируют СЭВ бензолом, после чего ПКА остается в виде комплексной нити, состояшей из ультратонких поликапроамидных волокон или в виде коротких волокон (смесь 2). Полученные нити вытягивают при t 180 С. Свойства нитей представлены в табл. 2. Видно, что высокопрочную комплексную нить, состоящую из однородных тонких волокон, получают только из смеси № 1, для которой используют волокнообразующий компонент высокой СК, достигаются нужные значения РК и соотношения вязкостей расплава. Если хоть один из перечисленных параметров не лежит в прёплагаемьа по данному способу пределах, ухудшается ®70 однородность волокон в ниги и прочность или вообще не получается непрерывная нить (смесь 1№ 2) даже при соблюдении всех параметров формования. П р и м е р 9, Порошкообразный ПОМ (характеристики в п-римере l) смешивают с 20%-ным раствором полистирола (ПС) в бензоле. Бензол упаривают (lb 6О°С) при интенсивном перемешивании, а полученную смесь сушат в вакууме (t 60°С) до постоянного веса. Соотношение ПОМ/ПС как 30/70. Применяют ПС блоч ный, с ;содержанием мономера 0,9% и вязкостью расплава при 190 С и дин/см -15000 пряжении сдвига 6.0.10 .пуаз. Расплав смеси экструдируют в жилку при t 190°С и Р 20 кгс/cN через фильеру (,8 мм, 5. Отношение вязкости расплава ПОМ к вязкости ПС в условиях экструдирования 0,6:1, а разница степеней кристалличности составляет 100%. Приём жилки осуществляют в смесь воды со льдом (0°С) с фильерной вь1тяжкой 2000%. Из полученной жилки экстрагируют ПС бензолом, а оставшуюся комплексную полиокснметиленовую нить из ультратонких волокон вытягивают 6 10 раз при 145 С и получают высокопрочную полиоксиметиленовую нить Пример 10. Порошкообразный по лиэтилен низкого давления смешивают ic 20%-ымраствором сополиамида 54 (СПА-54) в этиловом спирте, как сятис ,во в примере 1 Характеристики применяемых полимеров приведены в табл. 3. Соде}мсание полиэтилена в смеси 35%, СПА-54 - 65 вес.%. Вязкости расплавов ПЭ и СПА-54 относятся как 1:1, а разница в степ&нязс кристалличнрсти составляет 84%. 3 Высушенную смесь экстру пируют в жилку при t 190°С и Р 35 кгс/см ; через фильеру 9 0,8 мм,/3 Ю. Прием жилки и экстрагирование СПА-54 осуществляют в условиях примера 2. Комплексную полиэтиленовую нить вытягивают в 6 раз при t 80с и получают высокопрочную нить из однородных ультратонких полиэтиленовых волокон. Пример И. Порошкообразный ПОМ (характеристики даны в примере l) смешивают с 20%-ным раствором сополимера этилена и винилацетата (СЭВ) в бензоле в условиях примера 1. Характеристики СЭВ приведены в примере 11 (табл. 2, смесь № 1). Соотнощение ПОМ/СЭВ 25-75. Высущенную до постоянного веса смесь экструдируют в жилку, как в примере 1 (при этом отношение вязкостей расплава ПОМ и СЭВ составляет 1:3), экстрагируют бензолом |СЭЙ, а полученную комплексную полиоксиметиленовую нйть вытягивают в 11 раз при Tt 145°С. Прочность комплексной нити из ультратонких полиоксиметиленовых волокон (средний диаметр волокон / 0,3м« ) составляет 13О кгс/мм удлинение 11%. Таким образом, данное изобретение позволяет получить непрерывную высокопрочную комплексную нить (при формованйи через одно отверстие),состоящую из десятков и сотен тысяч однородных,, ультратонких Ддиаметром до десятых и сотых долей микрона) высокоориентированных синтетических волокон, обладак щих специфическими свойствами - высокой прочностью (ЮО кг/мм и выше, высокой удельной поверхностью - более 10О , повышенной гигроскопичностью, накрашиваемое тью, хорошей сцепляе мостью, мягкостью н приятным грифом.

11

7О5013

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения ультратонких волокон | 1986 |

|

SU1423638A1 |

| Термопластичная формовочная композиция | 1979 |

|

SU933677A1 |

| Композиция для получения ультратонких волокон | 1980 |

|

SU891814A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ВОЛОКОН | 1992 |

|

RU2011702C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКОН ИЗ АЛИФАТИЧЕСКИХ СОПОЛИАМИДОВ | 2010 |

|

RU2447207C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

| ТЕКСТУРИРОВАННАЯ НИТЬ С РАЗЛИЧНОЙ УСАДКОЙ И ПРЕВОСХОДНОЙ ИМИТАЦИЕЙ СВОЙСТВ ЗАМШИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ТКАНЬ, КРУГЛОВЯЗАНЫЙ ТРИКОТАЖ И ОСНОВОВЯЗАНОЕ ТРИКОТАЖНОЕ ПОЛОТНО ИЗ ТАКОЙ ТЕКСТУРИРОВАННОЙ НИТИ | 2003 |

|

RU2283906C2 |

| ВЫСОКОПРОЧНАЯ ЛЕГКАЯ ПРОШИВНАЯ ОСНОВА ДЛЯ ТАФТИНГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2429318C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА И СПОСОБ ПОЛУЧЕНИЯ НИТИ | 2001 |

|

RU2196786C1 |

| УЛУЧШЕННЫЕ СИНТЕТИЧЕСКИЕ ВОЛОКНА НА ОСНОВЕ ПОЛИОЛЕФИНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2001 |

|

RU2278187C2 |

« ег н «

Ю)

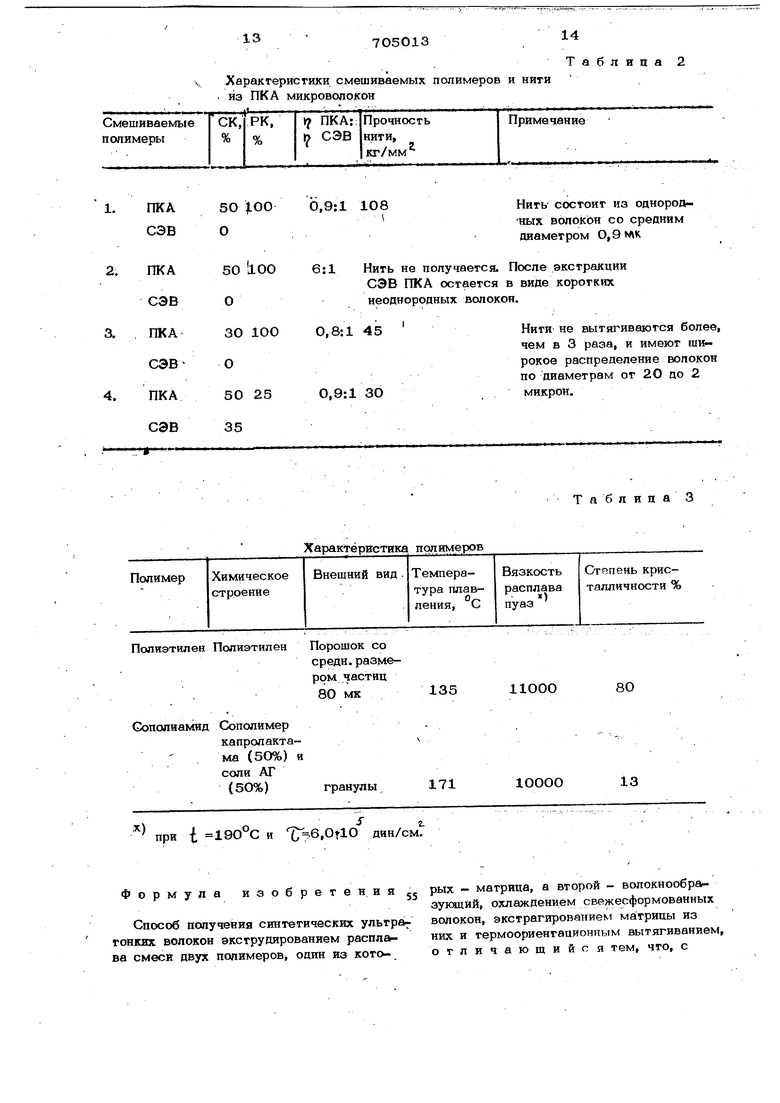

«в;НХарактеристики смешиваемых полимеров из ПКА микроволокон

Характеристика, полимеров

Полиэтилен

Порошок со средн. размером частиц 80 мк

Сополимер капралактама (5О%) и соли АГ (5О%)

гранулы

при t 190°С и (-б.ОгЮ дин/см Формула изобретения 55 Способ получения синтетических ультра тонких волокон экструдированием расплава смеси двух полимеров, один из кото705О13

ТаблицаЗ

11000

80

135

1ОООО

13

171 рых - матрица, а второй - волокнообразукщий, охлаждением свежесформованных волокон, экстрагированием ма трицы из них и термоориентааионным вытягиванием, отличающийся тем, что, с

целью повышения однородности структуры волокон и улучшения физико-механических показателей полученной из них комплексной нити, экструдируют смесь, содержащую 5-45 вес.% волокнообразующего полимера со степенью кристалличности 5О-90% с разностью степеней кристалличности последнего и матрицы ЗО-1рО% и отношением вязкое тей расплавов полимеров 0,33-1,0, а охлаждение с вежесформованных волокон осуществляют при О (-70)°С. ..

-Источники информации, принятые во внимание при экспертизе

кл. 161-176, опублик. 1970.

№ 1280676, кл. В 5 В, опублик. 1972 (прототип).

Авторы

Даты

1979-12-25—Публикация

1975-07-09—Подача