(54) УСТРОЙСТВО ДЛЯ ПЛИССИРОВАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛИССИРОВАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1973 |

|

SU453462A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОГРАНИЧЕННОГО ЧИСЛА СКЛАДОК ПЛИССЕ НА ПРОТЯЖЕННЫХ МАТЕРИАЛАХ | 2004 |

|

RU2260640C1 |

| Способ образования складок на текстильных материалах в плиссировальных машинах и устройство для его осуществления | 1979 |

|

SU874807A1 |

| Установка для беспрерывного формирования развертывающихся шевронных структур из ленты гибкого материала неограниченной длины | 1959 |

|

SU128390A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОСОПЛИССИРОВАННОЙ ЛЕНТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КОСОПЛИССИРОВАННОЙ ЛЕНТЫ | 1996 |

|

RU2107652C1 |

| Приспособление для образования складок к многоигольной швейной машине | 1980 |

|

SU931852A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1995 |

|

RU2126069C1 |

| Устройство для гофрирования текстильного материала | 1989 |

|

SU1684374A1 |

| Устройство для плиссирования текстильных материалов | 1977 |

|

SU624969A1 |

| Способ формирования развертывающихся шевронных структур из гибкого листового материала и устройство для осуществления способа | 1960 |

|

SU133745A1 |

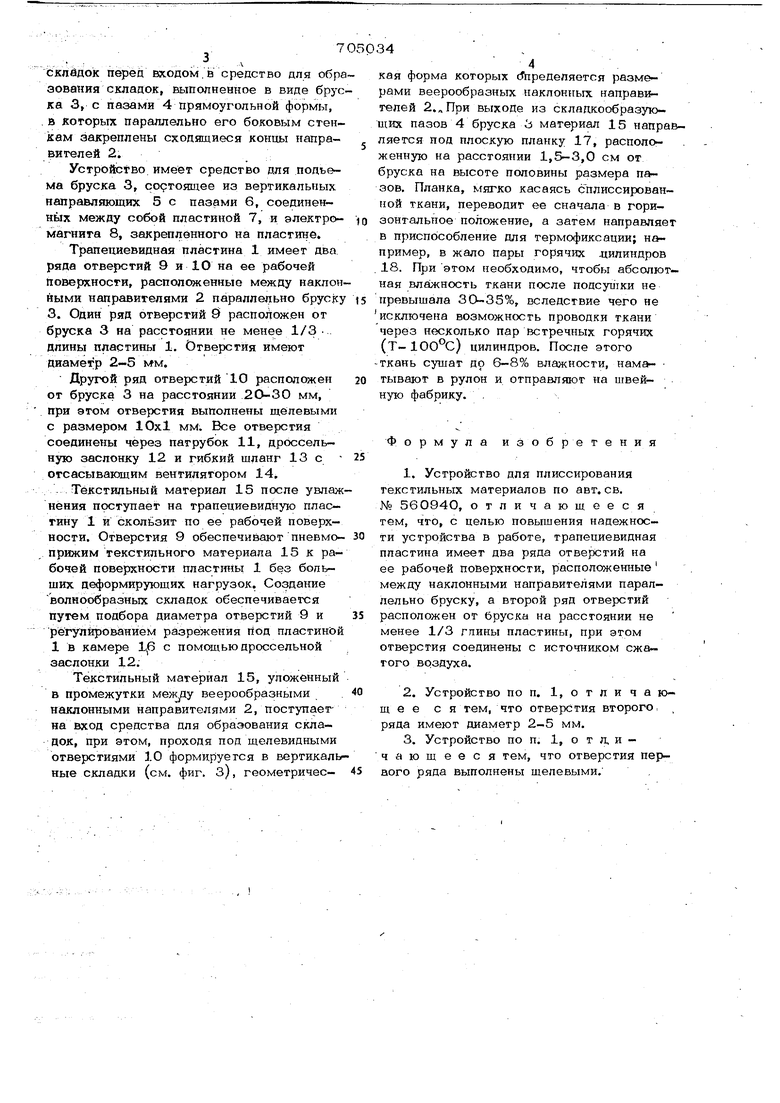

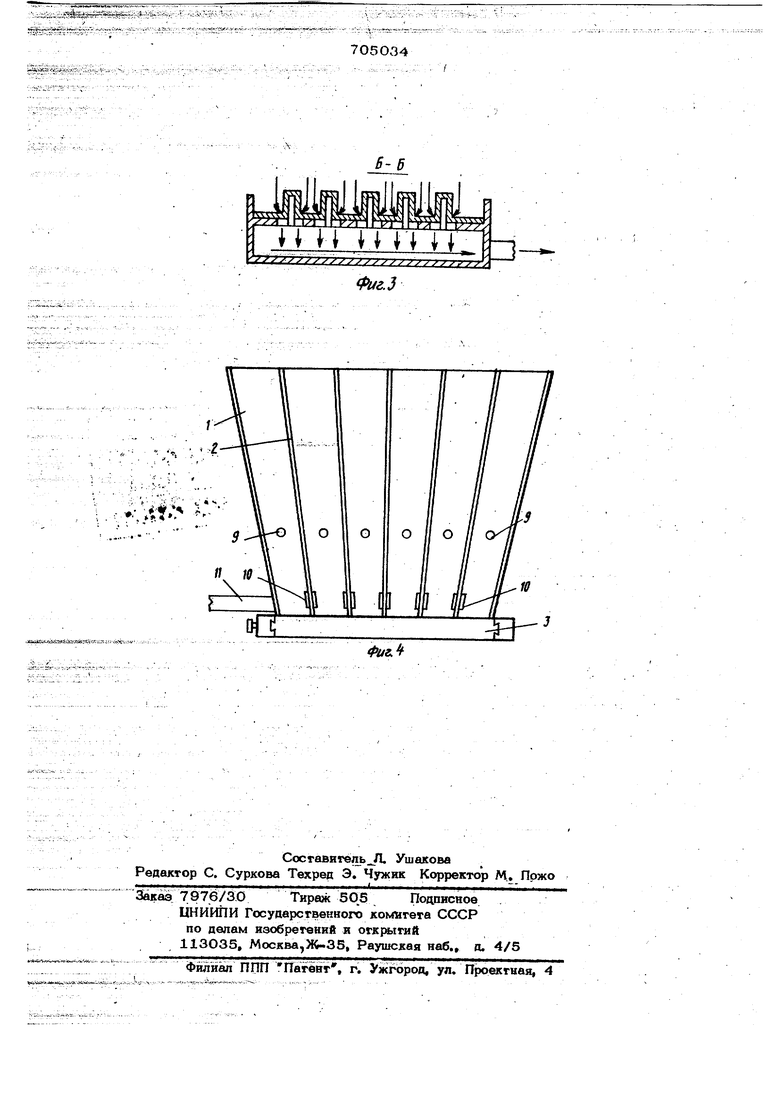

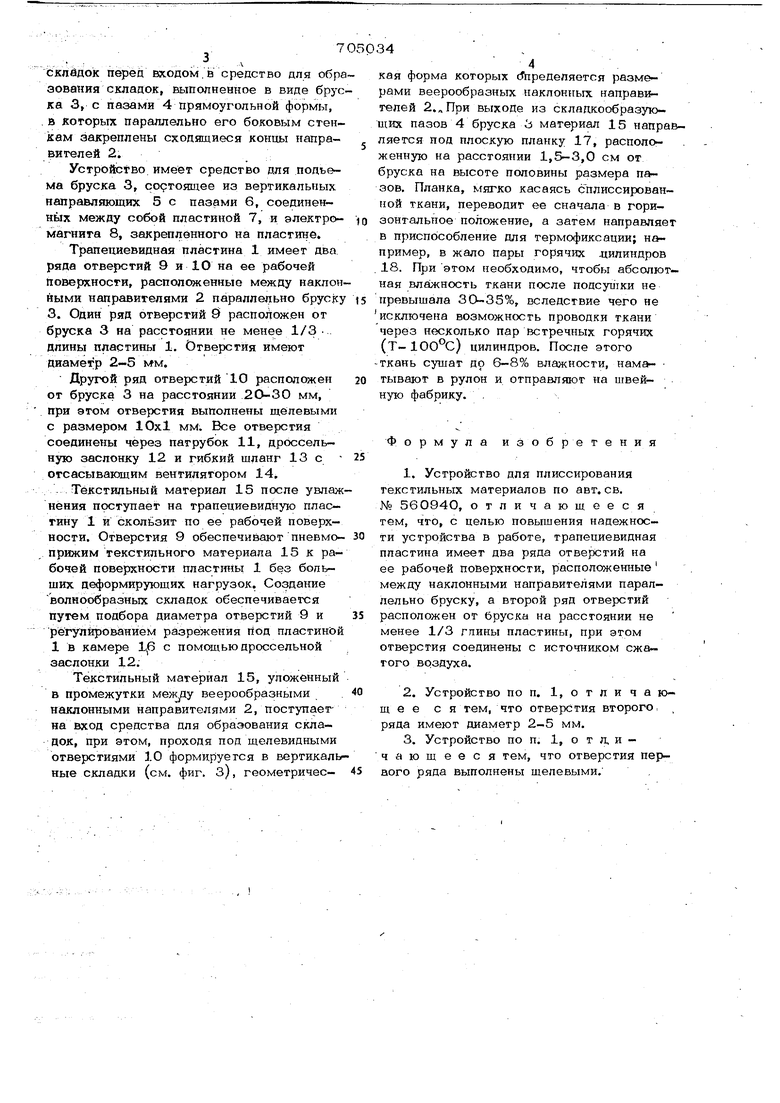

. 11зобретение относится к текстильному отделочному производству и может быть .использовано для получения устойчивых складок в плиссировальных машинах. По основному авт. св. № 560940 известно устройство для плиссирования Текстильных материалов, содержащее м&таллическую пластину трапециевидной формы, веерообразные наклонные направители для образования складок в виде бруска с пазами, плоскую планку, расположенную на 1,5-3,0 см от бруска, при этом устройство имеет средство для подъема бруска, состоящее из вертикальных направляющих с пазами, соединенньрс между собой пластиной, и электромагнита закренленнотч на пластине, а брусок на торцах имеет выступы, размещенные в пазах направляющих. Однако при линейных скоростях дв1Еис& текстильного материала 12-25 м/ми н более происходит набегание ткани; при образовании складок плиссе с малым размером происходит сбой ткани по ширине. Цель изобретения - повьпиение надежности устройства в работе. Это достигается тем,, что трапециевидная пластина имеет два ряда отверстий на ее рабочей поверхности, расположенные между наклонными напраЙ1тел5 ми параллельно бруску, а второй ряд отверстий расположен от бруска на расстоянии не менее 1/3 длины пластины, при этом отверстия соединены с источником Сжатого воздуха. Отверстия второго ряда имеют диаметр 2-5 мм, а отверстия первого ряда выполнены щелевыми. , На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 дан разрез А-А на фиг. 1; на фиг. 3 - разрез &-Б на фиг. 1; на фиг. 4 представлена схема трапециевидной пластины, вид сверху. Устройство содержит металлическую пластину 1 трапециевидной формы, выполненную, например, из листовой стали толщиной около 1,5 мм. На пластине 1 веерообразно закреплены наклонные направители 2, предназначенные для образования складок перец входом.в средство для обра зования складок, выполненное в виде брус ка 3, с пазами 4 прямоугольной формы, . в которых параллельно его боковым стенкам закреплены сходящиеся концы направигелей 2. Устройство имеет средство для подъема бруска 3, состоящее из вертикальных направляющих 5 с пазами 6, соединенных между собой пластиной 7, и электромагнита 8, закрепленного на пластине. Трапециевидная пластина 1 имеет два ряда отверстий 9 и 10 на ее рабочей поверхности, расположенные между наклон ными направителями 2 параллельно бруску 3. Один ряд отверстий 9 расположен от бруска 3 на расстоянии не менее 1/3 длины пластины 1. Отверстия имеют диаметр 2-5 мм. Другой ряд отверстий 10 расположен от бруска 3 на расстоянии 2О-30 мм, при этом отверстия выполнены щелевыми с размером 10x1 мм. Все отверстия соединены через патрубок 11, дроссельную заслонку 12 и гибкий шланг 13 с отсасывающим вентилятором 14, Текстильный материал 15 после увлаж нения поступает на трапециевидную пластину 1 и скользит по ее рабочей поверхности. Отверстия 9 обеспечивают пневмо- 30 ти прижим текстильного материала 15 к рабочей поверхности пластины 1 без боль- щих деформирующих нагрузок. Создание волнообразных складок обеспечивается путем подбора диаметра отверстий 9 и регулированием разрежения Под пластиной 1 в камере I,j6 с помсщью дроссельной заслонки 12. Текстильный материал 15, уложенный в промежутки мелу1у веерообразными наклонными направителями 2, поступаетна вход средства для образования складок, при этом, проходя под щелевидными отверстиями 10 формируется в вертикаль ные складки (см. фиг. З), геометрическая форма которых сЛтределяется размерами веерообразных наклонных направителей 2.„При выходе из складкообразующих пазов 4 бруска 3 материал 15 направляется под плоскую планку 17, расположенную на расстоянии 1,5-3,0 см от бруска на высоте половины размера пазов. Планка, мягко касаясь сЪлиссированной ткани, переводит ее сначала в гориэонтальное положение, а затем направляет в приспособление для термофиксации; н&пример, в жало пары горячих .цилиндров 18. При этом необходимо, чтобы абсолютная вла1жность ткани после подсушки не превышала ЗО-35%, вследствие чего не исключена возможность проводки ткани через несколько пар встречных горячих (Т-ЮО С) цилиндров. После этого ткань сушат До 6-8% влажности, наматывают в рулон и отправляют на швейную фабрику. . Формула изобретения 1. Устройство для плиссирования текстильных материалов по авт. св. № 560940, отличающееся тем, что, с целью повышения нацежносустройства в работе, трапециевидная пластина имеет два ряда отверстий на ее рабочей поверхности, расположенные между наклонными направителями параллельно бруску, а второй ряд отверстий расположен от бруска на расстоянии не менее 1/3 глины пластины, при этом отверстия соединены с источником сжатого воздуха. 2. Устройство по п. 1,отлича ющ е е с я тем, что отверстия второго, ряда имеют диаметр 2-5 мм. 3. Устройство по п. 1, о т л, и чающееся тем, что отверстия пераого ряда выполнены щелевыми.

И И tl Г1 и.

ff-ff f--fff-f y JJ i f

7О5034

Фи&.3

Фaz.

Авторы

Даты

1979-12-25—Публикация

1977-11-28—Подача