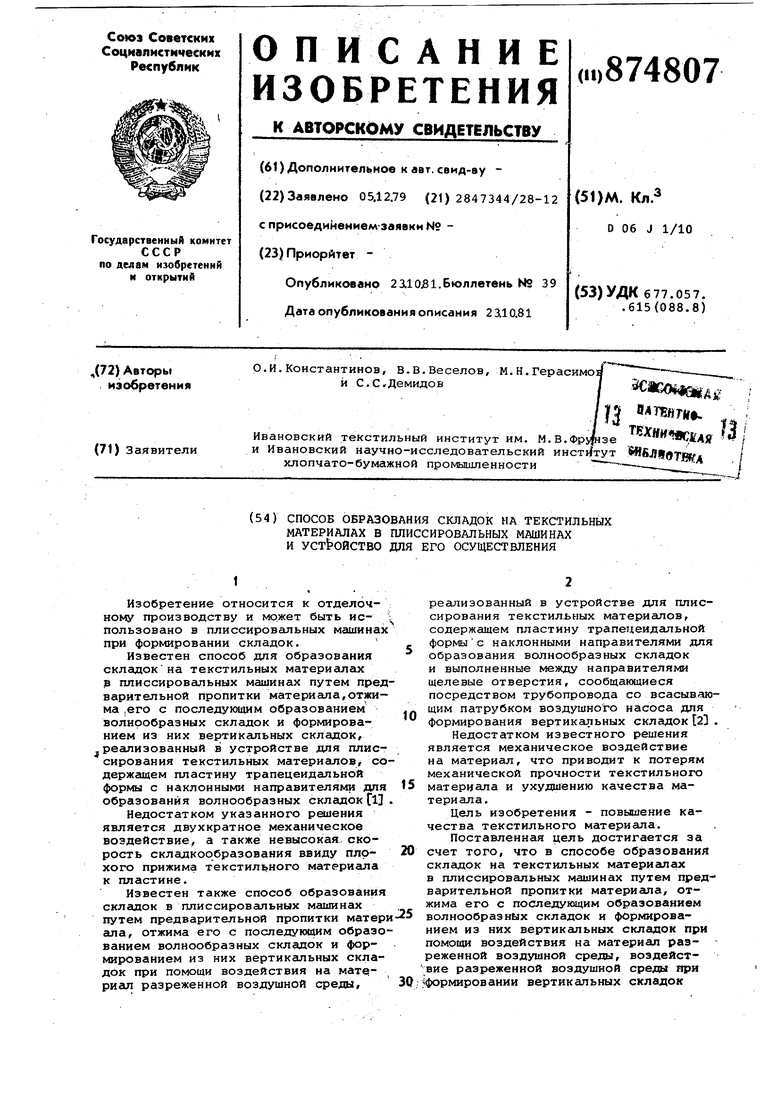

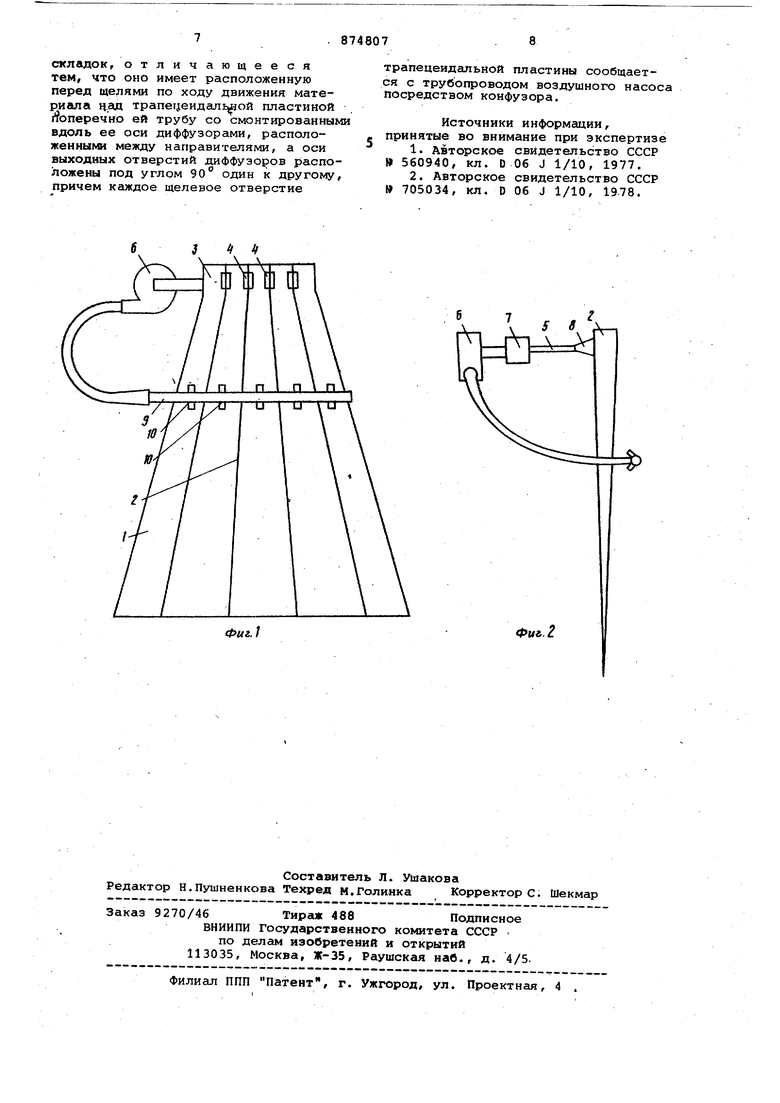

ведут при давлении 0,1-0,8 атм, а отжим материала осуществляют от 65% до 130% влажности, причем при образовании волнообразных скЛадок на воздействуют несколькими воздушными струями сжатого воздуха,при этом часть из них направляют навстре чу движения материала, а другую часть по ходу его движения. При этом устройство для образования складок в плиссировальных машина содержащее пластину трапецеидальной формы с наклонными направителями для образования волнообразных складок и выполненные между направителями ще левые отверстия, сообщающиеся посред ством трубопровода со всасывающим патрубком воздушного насоса для.формирования вертикальных складок, имее расположенную перед щелями по ходу движения материала над трапецеидальной пластиной поперечно ей трубу со смонтированНым вдоль ее оси диффузорами, расположенными между направите лями, а оси выходных отверстий Диффузоров расположены под углом 90° один к другому, причем каждая щель трапециедальной пластины сообщается с трубопроводом воздушного насоса посредством конфузора. Наибольшее влияние на степень раз режения воздушной среды имеет влажность материала и изменяющаяся в широких пределах его воздухопроницаемость. Для определения оптимальных tpaниц степени разрежения воздушной среда, в которых обеспечивался необходимый прижим обрабатываемого материала без потери физико-механических показателей, были изучены зависимости воздухопроницаемости от влажности для целого ряда тканей. Анализ зависимостей показывает, что с увеличением влажности, воздухо проницаемость у всех уменьшается, а диапазон наибсшьшеЬо влйяния влажности на воздухопроницаемост материала для всех иcпытye 4дx матери алов лежит в интервале от 65% до 130%. В связи с этим для каждой конкретной ткани, величина степени разрежения полностью определяется вели- чиной влажности, более того, будучи легко контролируемой и регулируемой в условиях производства, величина влгикности является главным TexHOjlom ческим параметром, определякйцим ка чество конечного продукта при пнввмэ плиссировании тканей. Оптимальность полученных пределов степени разряжения и влажности обрабатываемого материала оценивалась по качественным показателям конечного продукта, стабильность геометрической формы видимой части складки по длине полотна в зависимости от влажности. С уменьшением величины влажности ниже 65% воздухопроницаемость ткани увеличивается настолько, что степень разрежения резко падает, не обеспечивая достаточный прижим ткани. Увеличение процента отклонения видимой части складки от номинального значения при влажности материала выше 130% объясняется повышением удлинения ткани и изменением ее физико-механических свойств. Способ осуществляется следующим образом. Текстильный материал пропитывеиот в растворе для несминаемой отделки и отжимают от 65% до 130% влажности. Затем материал направляют на трапецеидальную пластину, где сначала происходит образование волнообразных складок, а затем формирование вертикальных складок при помощи воздействия на материал разреженной воздушной средой щри давлении 0,1-0,8 атм,при этом при образовании волнообразных складок на материал воздействуют несколькиг ги воздушными струями сжатого воздуха, при этом часть струй направляют навстречу движения материала, а другую часть - по ходу его движения . При м е р 1. Хлопчатобумажная сорочечная ткань арт. 936 Талка, Красная Талка после пропитки в растворе для нескмнаемой отделки и отжима до 85±5% влажности направлялась на складкообразуюшее устройство. Складки формировались путем создания между тканью и воздушной камерой разрежения порядка 0,3 атм. и поступательного движения ткани вдоль наклонййх направителей. Величина разрежения, равная 0,3 атм., определялась влажностью, равной 85% и воздухопроницаемостью, равной 5000 л/м .4 ткани и Обеспечивала ее нах ежный прижим к рабочим органам складкообразующего устройства в широком диапазоне рабочих скоростей. Требуемое разрежение достигалось интенсивным отводом воздуха из зоны складкообразования вентилятором, на,пример пылесосного типа. Ткань, сформированная в складки, направлялась в жало встречных обогреваемых цилиндров с температурой поверхности 130-140 С и далее подвергалась известным операциям сушки и термообработки. П р и м е р 2. Аналогичной обработке подвергался термопластический искусственный шелк арт. 32408 Голубка, который после подготовительных операций (увлажнение до 65%) подвергался операции складкообразования з разреженной воздушной среде порядка 0,5 атм. с последующей термообработкой . Складкообразование на обрабатываемых тканях проводилось при линейной скорости материала порядка 5 м/мин. Для получения сравнительных данны параллельно проводилась обработка вышеуказанных тканей по известному способу при тех же технологических параметрах. Проведенная схема устойчивости складок и их геометрических размеров для всех образцов показала, что эти характеристики .практически одинаковы при обоих способах формирования скл док. Однако следует отметить, что удлинение образцов,обрабатываемых по предлат-аемому способу, уменьшилось на 12% по сравнению с удлинением/ образцов, обработанных по йзвест ному способу плиссирования тканей что подтверждает снижение механичес ких деформаций в ткани с устранением двухстороннего механического воздей.-. ствия на нее. Оценка механической прочности образцов, обработанных по обеим способам, на разрыв показала, что прочность образцов, обработанных по пред лагаемому способу, выше на 8% по сравнению с прочностью образцов, обработанных по известному способу. . На фиг. 1 схематично изображено предлагаемое устройство; на фиг. 2 то же, вид сбоку. Устройство содержит трапецеидальную пластину 1 с наклонными веерообразными направителями 2, заканчивающуюся Прямоугольной площадкой 3 с отверстиями 4 щелевидной формы для осуществления пневмоприжима. Отверстия щелевидной формы 4 сообщаются посредством трубопровода 5со всасывающим патрубком воздушного йасоса б через воздушную камеру 7.При этом каждая щель 4 трапецеидальной пластины 1 сообщается с трубопроводом 5 посредством конфузора 8 (фиг.2 Нагнетающая сторона воздушного насоса б заканчивается трубой 9, расположенной над трапецеидальной пластиной 1, поперечно ей на трубе 9 смонтированы вдоль ее оси пары S диффузоров 10, которые располоясены между наклонными направителями 2.Оси выходных отверс-тий диффузоров 10 рас положены под углом 90° один к деугом выполняя роль пневмоукладчика материала на стадии образования волнооб,разных складок. Ориентация воздушных струй пневмоукладчиков под углОм 90 таким образом, что одна струя действует навстречу движению материала, а вторая - по ходу его движения, расширяет зону действия пневмоукладчика, что обеспечивает надежное образование вертикальных складок и уст)раняет сход материала с наклонньк. направите лей, улучшая в конечном счете качество готового продукта. Осуществление плиссирования материала в зоне прямоугольной площашки 3 с направителями постоянных гео.метрических размеров, расположенными параллельно друг другу, позволяет стабилизировать геометрические размеры вертикальных складок и обеспечивает выравнивание материала по утку при сходе его с плиссирунлцего устройства. Выполнение щелевидных отверстий, переходящими в плавно сужакяциеся конфузоры, снижает местные потери давления в пневмосистеме устройства и повышает всасывающую активность отверстий, т.е. обеспечивает надежный пневмоприжим материала в зоне плиссирования. Подключение каждого щелевидного отверстия к приемной воздушной камере отдельнь1м гибким шлангом дает возможность отключать ненужные отверстия от общей пневмосистемы и позволяет тем самым использовать устройство для плиссирования материала различной ширины. Обеспечение прижима к рабочим органам складкообразуняцего устройства путем создания пневмоприжима устраняет необходимость двухстороннего механического воздействия на ткань и тем самым способствует снижению механических деформаций в ткани и ее удлинения в процессе формообразования складок, что повышает качество готового материала и производительность способа. Формула изобретения 1.Способ образования складок на текстильных материалах в плиссировальных машинах путем предварительной пропитки материала, отжима его с последующим образованием волнообразных складок и формированием из них вертикальных складок при помощи воздействия, на материал разреженной воздушной среды, отличающ и и с я тем, что, с целью повышения качества материала, воздействие разреженной воздушной среды при формировании вертикальных складок ведут при давлении 0,1-0,8 атм, а отжим материала осуществляют от 65% до 130% влажности, причем при образовании волнообразных складок на материал воздействуют несколькими воздушными струями сжатого воздуха, при этом часть из них направляют навстречу движению материала, а другие - по ходу его движения. 2.Устройство для осуществления способа по п.1,содержащее пластину трапецеидальной формы с наклонныьм направителями для образования волнообразных складок и выполненные между направителями щелевые отверстия,сообающиеся посредством трубопровода со всасывающим патрубком воздушного насоса для формирования ввртикаяышзс.

складок, отличающееся тем, что оно имеет расположенную перед щелями по ходу движения материала чад трапецеидалвдой пластиной поперечно ей трубу со смонтированным вдоль ее оси диффузорами, расположенными между направителями, а оси выходных отверстий диффуэо|ров расположены под углом 90° один к другому, причем каждое щелевое отверстие

трапецеидальной пластины сообщается с трубопроводом воздушного насоса посредством конфузора.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 560940, кл. D Об J 1/10, 1977.

2.Авторское свидетельство СССР № 705034, кл. D 06 J 1/10, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плиссирования текстильных материалов | 1977 |

|

SU705034A2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОГРАНИЧЕННОГО ЧИСЛА СКЛАДОК ПЛИССЕ НА ПРОТЯЖЕННЫХ МАТЕРИАЛАХ | 2004 |

|

RU2260640C1 |

| Устройство для плиссирования деталей швейных изделий | 1989 |

|

SU1737055A1 |

| Устройство для плиссирования текстильных материалов | 1977 |

|

SU624969A1 |

| Способ заключительной отделки текстильного полотна | 1979 |

|

SU771220A1 |

| УСТРОЙСТВО ДЛЯ ПЛИССИРОВАНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1973 |

|

SU453462A1 |

| Устройство для плиссирования детали швейного изделия | 1986 |

|

SU1390277A2 |

| Установка для беспрерывного формирования развертывающихся шевронных структур из ленты гибкого материала неограниченной длины | 1959 |

|

SU128390A1 |

| Станок для плиссирования ткани, например для женских юбок | 1958 |

|

SU120210A1 |

| Устройство для крепирования бумаги | 1989 |

|

SU1771983A1 |

Фиг./

Фиъ.2

Авторы

Даты

1981-10-23—Публикация

1979-12-05—Подача