(54) СПОСОБ СВАРШ ТРБНИЕМ ДЕТАЛЕЙ ННРАВНСЮВЛИКИХ .СЕЧЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением трубчатых деталей | 2018 |

|

RU2705833C2 |

| Способ сварки трением | 1980 |

|

SU912447A1 |

| Способ сварки трением | 1987 |

|

SU1771440A3 |

| Способ сварки трением | 1988 |

|

SU1613280A1 |

| СПОСОБ ЗАДЕЛКИ ПРИ ПОМОЩИ СВАРКИ ТРЕНИЕМ ОТВЕРСТИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, ПРИМЕНЕНИЕ ОПОРНОЙ ДЕТАЛИ И УДЕРЖИВАЮЩЕЙ ДЕТАЛИ В УКАЗАННОМ СПОСОБЕ | 2005 |

|

RU2376116C2 |

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366552C2 |

| Способ соединения деталей контактной рельефной сваркой | 1987 |

|

SU1761407A1 |

| Способ сварки трением | 1984 |

|

SU1181828A1 |

| Способ сварки трением | 1989 |

|

SU1698018A1 |

| Способ диффузной сварки | 1989 |

|

SU1593847A1 |

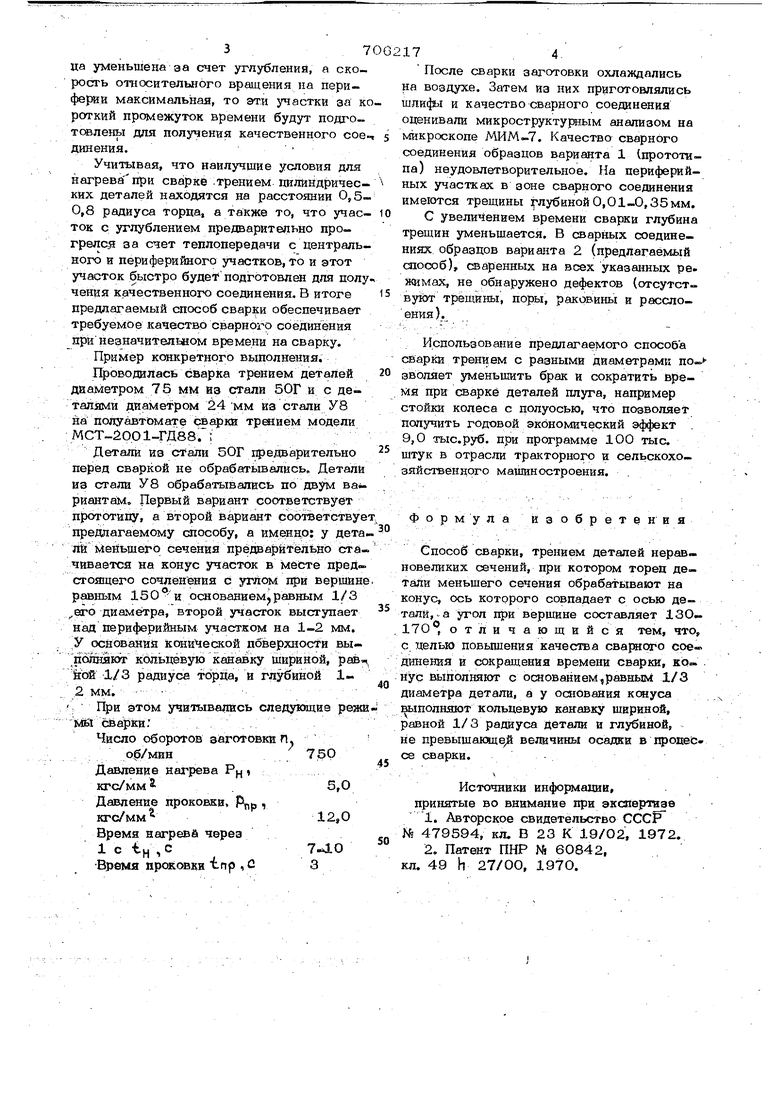

. . . .1 Изобретение относится к области сварки, а именно к аварке трением. Известен способ сварки трением двух деталей цилиндрической формы, по которому на торце каждой из свариваемых деталей выполняют по две параллельвые лыс KB, ширина каждой из которых составляет одну треть радиуса детали, а глубина лыс ки не превышает величины полной осадаи в процессе сварки д J. Однако этот способ обеспечивает требуемое качестьо сварного соединения толь ко деталей одинакового сечения. Известен также способ сварки трением неравновеликйх сечений, п|ри котором тореп детали меньшего сечейия обрабатывают на конус, ось которого ссвпадает с осью детали, а угол при вершине составляет 130-170« 2. Недостатком такого способа является неудовлетворительное качество соединения иа-ва непровара на периферийных участках, а также увеличение времени сверки иэ-«а неоБходимоств снятия торца детали и увеличения его площади в процессе нагрева. Целью изобретения является повышение качества сварного соединения и сокращение времени сварки. Для этого по предлагаемому способу конус вьшолняют с основанием, равным 1/3 диаметра детали, а у основания конуса выполняют кольцевую канавку шириной, равной 1/3 радиуса детали и глубиной, не превышающей величинь осадки в цессб сварки. Изобретение поясняется чертежом. Способ сварки трением деталей неравновеликих сечений осуществляют спедующим образом. Конусным выступом детали меньшего диаметра 3 быстро обеспечивают прогрев и нужную степень пластической деформации центральной части свариваемых заготовок, после чего в процесс сварки вступают периферийные участки. В связи с тем, что центральная часть прогрелась до определенной температуры и площадь тор3 ., 7 ца уменьшена за счет углубления, а скорость относительного вращения на нериферии максимальная, то эт.и частки за к роткий промежуток времени будут подготселень для получения качественного сое динения. Учитывая, что наилучшие условия для нагревапри сварке .трением цилйНДрических деталей находятся на расстоянии 0,5 0,8 радиуса торца, а также то, что участок с углублением предварительно прогрелс51 за счет теплопередачи с центрального и периферийного з астков, то и этот участок быстро бyдet подготовлен для полу чения качественного соединения, В итоге предлагаемый способ сварки обеспечивает требуемое качество сварного соединения нри незначителшом времени на сварку. Пример конкретного выполнения. Проводилась сварка трением деталей диаметром 75 мм вз стали 50Г и с деталйми jp иaмeтpoм 24 ;мм из стали У8 на полуавтомате рварки трением модели МСТ-20Р1-ГД88Г;: Детали из стали 50Г предварительно перед сваркой не обрабатывались. Детали из стали У8 обрабатывались по двум вариантам Первый вариант соответствует прототипу, а второй Вариант соответствуе предлагаемому способу, а именн о: у дета Ли йеньшего сечения предварительно ста чивается на конус участок в месте предстоящего сочленения с угпом. при вершин равным 150 и основанием равным 1/3 его диаметра, второй участок выступает над периферийным участком на 1-2 мм. У основания кони есжой поверхности вы поЩшют кольцевую канавку шириной, рав iroE 1/3 радиуса торца, и глубиной 12 мм. При этом учитывались следуквдиз реж ;Мй сварки: Число оборотов заготовки П. о,б/мин750 Давление нагрева Рщ кгс/мм .5,0 Давление проковки, , кгс/мм 12,0 Время нагревй через Время проковки tnp i С 174. После сварки заготовки охлаждались на воздухе. Затем из них приготовлялись шлифы и качество сварного соединения оценивали микроструктурным анализом на микроскопе МИМ-.7. Качество сварного соединения образцов варианта 1 (прототипа) неудовлетворительное. На периферийных участках в зоне сварного соединения имеются трещины :рлубиной 0,01-0,35мм. С увеличением времени сварки глубина трещин уменьшается. В сварных соединениях образцов варианта 2 (предлагаемый способ), сваренных на всех указанных ре. sajMax, не обнаружено дефектов (отсутствуйуг трещины, поры, раковины и расслоения). Использование предлагаемого способа сварки трением с разными диаметрами по- зволяет уменьшить брак и сократить время при сварке деталей плуга, например стойки колеса с полуосью, что позволяет получить годовой экономический эффект . 9,0 тыс.р5гб. при программе 100 тыс. штук в отрасли тршсторного и сельскохозяйственного машиностроения. . формула изобретения Способ сварки, трением деталей нерав- новеликих сечений, при котором торед детали меньшего сечения обрабатывают на конус, ось которого совпадает с осью детали, а угол при вершине составляет 13О- 170®, отличающийся тем, что, с целью повышения каЧестей сваряого сое динения и сокращения времени Сварки, ко нус выполняют с основанием,равным 1/3 диаметра детали, а у оаювания ксжуса выполняют кольцевую канавку шириной, равной 1/3 радиуса детали и глубиной, не превышающе величины осадки в провес, се сварки. - - . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР W 479594, кл. В 23 К 19/02, 1972. 2.Патент ПНР Mi 60842, кл. 49 h 27/00, 1970.

Авторы

Даты

1979-12-30—Публикация

1978-07-03—Подача