Изобретение относится к сварке, в частности к сварке трением, и может быть использовано при сварке деталей, имеющих конические свариваемые поверхности.

Цель изобретения - сокращение цикла сварки и уменьшение величины усилия проковки.

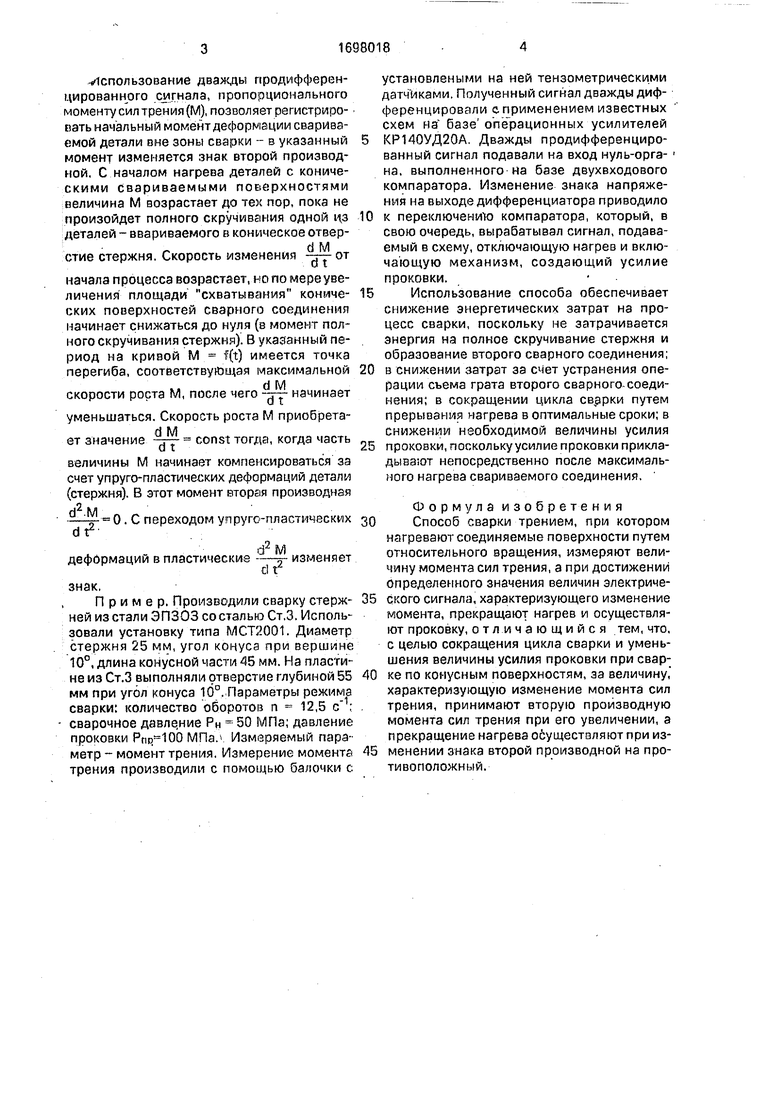

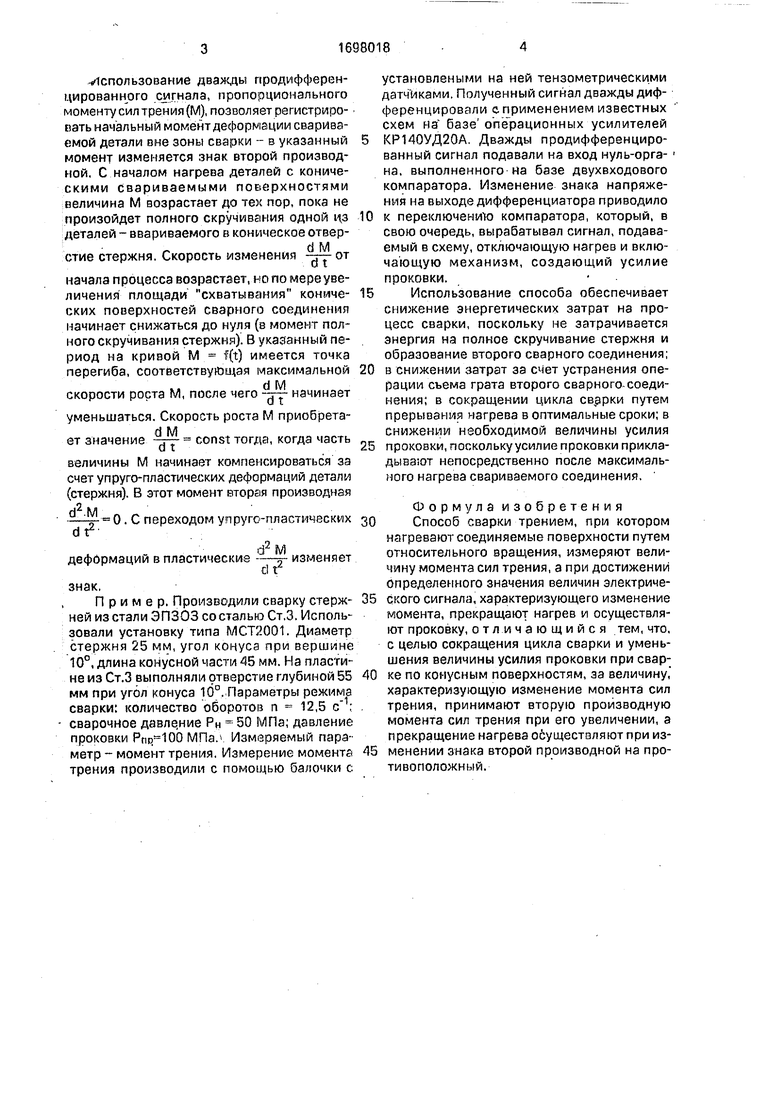

На чертеже показана циклограмма процесса сварки, где М - момент сил трения, п - скорость вращения, Рн - усилие сжатия при сварке, Рпр - усилие проковки.

Детали с коническими свариваемыми поверхностями придают относительные перемещения и сжимают их осевым усилием. В процессе нагрева измеряют электрический сигнал, пропорциональный моменту сил трения. В начале процесса скорость возрастания М увеличивается, с началом упруго-пластических деформаций, которые частично компенсируют скручивающие стержень усилия, скорость изменения М становится близкой к постоянной (вблизи точек к). В этот момент

начинается пластическая деформация стержня и эффективность нагрева снижается,, поскольку зона нагрева перемещается от основного свариваемого соединения в зону пластических деформаций стержня (вне зоны сварки), где образовывается дополнительное сварное соединение. Основное свариваемое соединение в интервале между точками О и k греется наиболее эффективно. Исходя из сказанного, наиболее эффективно прерывать процесс нагрева в точке k - в момент наиболее эффективного нагрева соединения, когда стержень не сдеформировался полностью и не образовалось дополнительное сварное соединение. Приложение усилия проковки после прерывания нагрева в точке k также наиболее эффективно, поскольку температура свариваемого соединения в этот момент близка к максимальной и требуется прикладывать усилия проковки минимальной величины.

с/

с

Оч Ю 00

о

со

Использование дважды продифференцированного сигнала, пропорционального моменту сил трения (М), позволяет регистрировать начальный момент деформации свариваемой детали вне зоны сварки - в указанный момент изменяется знак второй производной. С началом нагрева деталей с коническими свариваемыми поверхностями величина М возрастает до тех пор, пока не произойдет полного скручивания одной и,з деталей - ввариваемого в коническое отверстие стержня. Скорость изменения -г- от

начала процесса возрастает, но по мере увеличения площади схватывания конических поверхностей сварного соединения начинает снижаться до нуля (в момент полного скручивания стержня). В указанный период на кривой М f(t) имеется точка перегиба, соответствующая максимальной

скорости роста М, после чего -г- начинает

уменьшаться. Скорость роста М приобрета- dM

ет значение

dt

const тогда, когда часть

величины М начинает компенсироваться за счет упруго-пластических деформаций детали (стержня). В этот момент вторая производная

d2M

0 . С переходом упруго-пластических

Т7

деформаций в пластические

d2M dt2

изменяет

знак,

Пример. Производили сварку стержней из стали ЭПЗОЗ со сталью Ст.З. Использовали установку типа МСТ2001. Диаметр стержня 25 мм, угол конуса при вершине 10°, длина конусной части 45 мм. На пластине из Ст.З выполняли отверстие глубиной 55 мм при угол конуса 10°. Параметры режима сварки: количество оборотов п 12,5 с ; сварочное давление Рн 50 МПа; давление проковки Рпц-ЮО МПа Измеряемый параметр - момент трения. Измерение момента трения производили с помощью балочки с

установлеными на ней тензометрическими датчиками. Полученный сигнал дважды дифференцировали с применением известных схем на базе операционных усилителей

КР140УД20А. Дважды продифференцированный сигнал подавали на вход нуль-органа, выполненного На базе двухвходового компаратора, Изменение знака напряжения на выходе дифференциатора приводило

к переключению компаратора, который, в свою очередь, вырабатывал сигнал, подаваемый в схему, отключающую нагрев и включающую механизм, создающий усилие проковки.

Использование способа обеспечивает снижение энергетических затрат на процесс сварки, поскольку не затрачивается энергия на полное скручивание стержня и образование второго сварного соединения;

в снижении затрат за счет устранения операции съема грата второго сварного соединения; в сокращении цикла сварки путем прерывания нагрева в оптимальные сроки; в снижении необходимой величины усилия

проковки, поскольку усилие проковки прикладывают непосредственно после максимального нагрева свариваемого соединения,

Формула изобретения

Способ сварки трением, при котором нагревают соединяемые поверхности путем относительного вращения, измеряют величину момента сил трения, а при достижении определенного значения величин электрического сигнала, характеризующего изменение момента, прекращают нагрев и осуществляют проковку, отличающийся тем, что, с целью сокращения цикла сварки и уменьшения величины усилия проковки при сварке по конусным поверхностям, за величину, характеризующую изменение момента сил трения, принимают вторую производную момента сил трения при его увеличении, а прекращение нагрева обуществляют при изменении знака второй производной на противоположный.

MS,P

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением | 1988 |

|

SU1613280A1 |

| Способ сварки трением деталей из разнородных металлов | 1989 |

|

SU1764901A1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456142C2 |

| УСТАНОВКА ДЛЯ СВАРКИ | 1973 |

|

SU407681A1 |

| Способ сварки трением через промежуточную прослойку | 1987 |

|

SU1466897A1 |

| Способ сварки трением через промежуточную прослойку | 1985 |

|

SU1348119A1 |

| Способ сварки трением | 1984 |

|

SU1197811A1 |

| Способ сварки трением трубчатых деталей | 2018 |

|

RU2705833C2 |

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366551C2 |

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366552C2 |

Изобретение относится к сварке, в частности к сварке трением, и может быть использовано при сварке деталей, имеющих конические свариваемые поверхности. Цель изобретения - сокращение цикла сварки и уменьшение величины усилия проковки. В процессе нагрева деталей измеряют величину момента сил трения и при изменении знака второй производной момента сил трения на противоположный нагрев прекращают. Уменьшаются энергетические затраты на процесс сварки, так как предотвращается скручивание стержня, ввариваемого в коническое отверстие. За счет прерывания процесса в оптимальные сроки сокращается цикл сварки, а за счет приложения усилия проковки непосредственно после максимального нагрева снижается величина усилия проковки, 1 ил.

| Способ инерционой сварки трением | 1982 |

|

SU1038147A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| МНОГОТОЧЕЧНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И РЕГИСТРАЦИИ ВИБРАЦИОННЫХ УСКОРЕНИЙ | 0 |

|

SU236038A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-12-15—Публикация

1989-02-09—Подача