Изобретение относится к способам контактной рельефной сварки деталей, преимущественно из разнородных металлов с резко различными физико-химическими свойствами, и может быть использовано в любой отрасли промышленности.

Целью изобретения является повышение качества сварного соединения при контактной рельефной сварке разнородных металлов с резко различными физико-химическими свойствами вследствие уменьшения количества интерметаллидных соединений свариваемых металлов и устранения вмятины от электрода.

Техническая сущность изобретения заключается в следующем. На одной из сварива- емых деталей выполняют рельефы. Свариваемые детали подготавливают. Подготовленные детали устанавливают на нижней контактной плите сварочной машины. Во впадины рельефов закладывают шайбы, изготовленные из металла, одноименного металлу детали с рельефами, диаметр которых равен диаметру рельефа и толщина равна высоте рельефа. Установленные детали сваривают на режимах, инициирующих внутренний выплеск, и с модулированием переднего фронта импульса тока стержня сварки. Через 0,02-0,06 с после выключения тока сварки. Через 0,02-0,06 с после выключения тока сварки сварное соединение проковывают.

Физическая сущность изобретения заключается в следующем. Жидкий металл ядра в большинстве случаев представляет собой жидкий раствор свариваемых разнородных металлов с резко различными физиXI(

Ј

О

VI

ко-химическими свойствами. Его удаление вследствие внутреннего выплеска уменьшает количество интерметаллидных соединений свариваемых металлов и поэтому повышает качество сварного соединения.

Регламентирование времени от выключения тока сварки до начала проковки сварного соединения дает более полное удаление жидкого металла и уменьшает вмятину от электрода и поэтому повышает качество сварного соединения.

Шайба приваривается к свариваемой детали с рельефами, уменьшает вмятину от электрода, т.е. компенсирует уменьшение толщины детали в месте образования свар- ного соединения и поэтому повышает его качество.

Время от выключения тока до начала проковки сварного соединения менее 0,02 с или более 0,06 с или не дает полного удале- ния жидкого металла, или увеличивает вмятину от электрода и поэтому снижает качество сварного соединения.

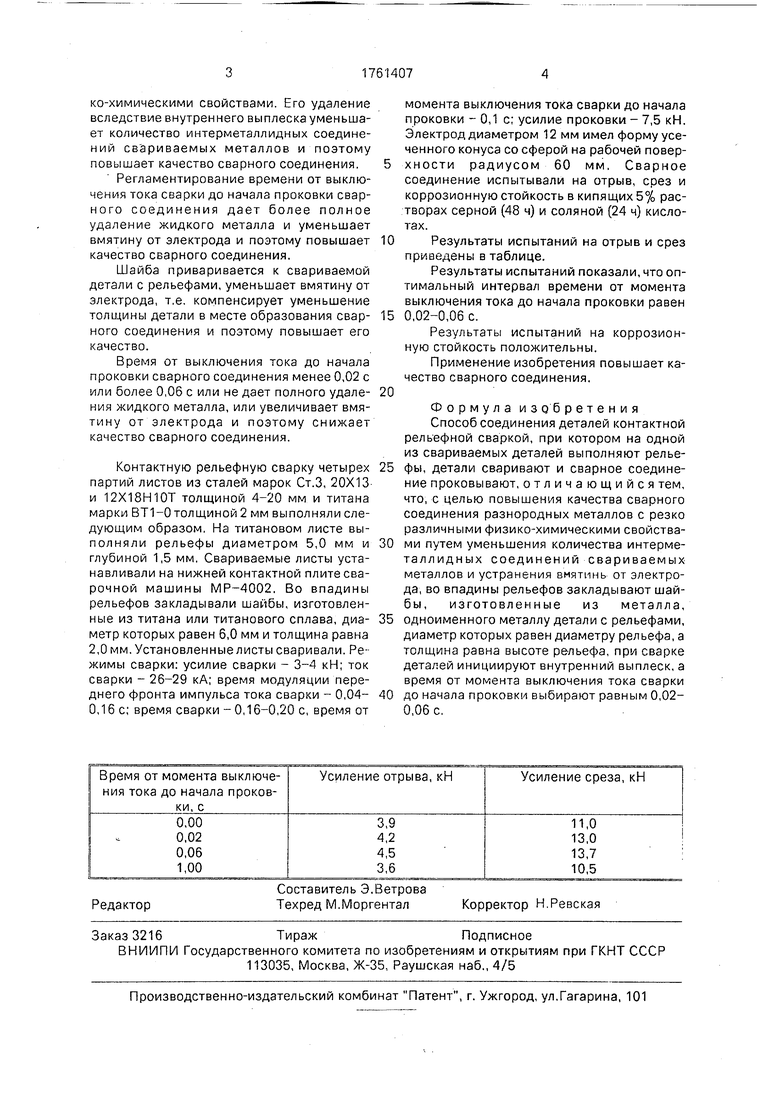

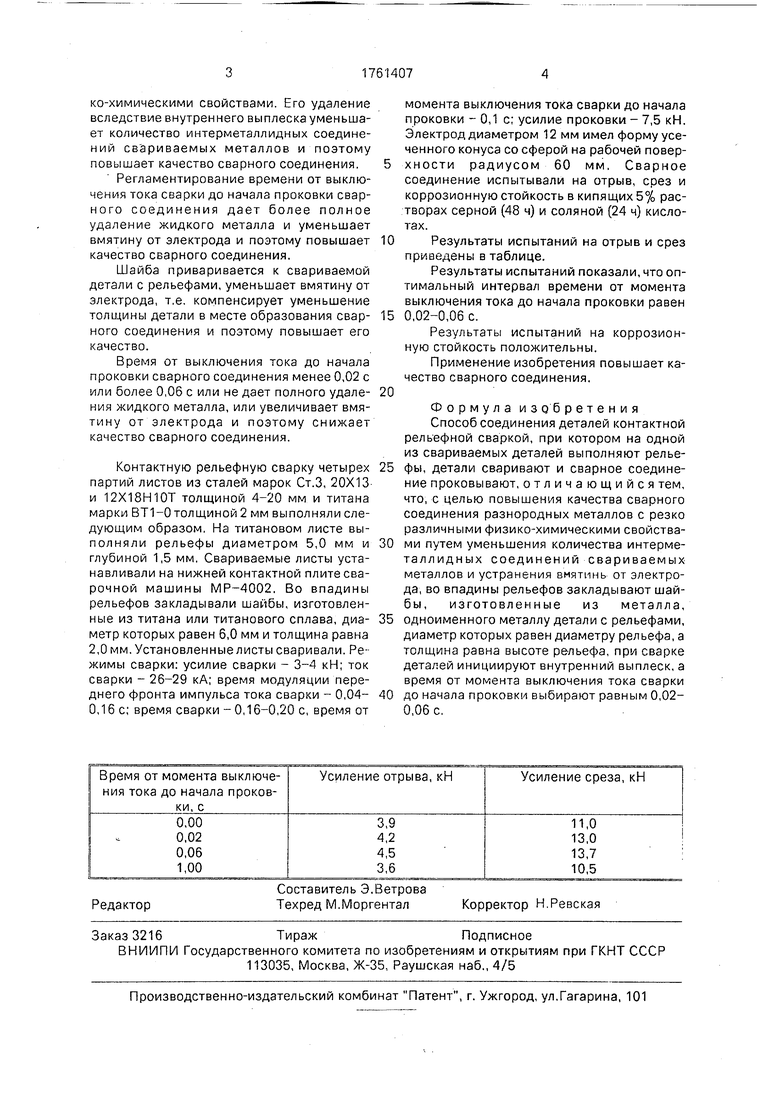

Контактную рельефную сварку четырех партий листов из сталей марок Ст.З, 20X13 и 12Х18Н10Т толщиной 4-20 мм и титана марки ВТ1-0 толщиной 2 мм выполнял и следующим образом, На титановом листе выполняли рельефы диаметром 5,0 мм и глубиной 1,5 мм, Свариваемые листы устанавливали на нижней контактной плите сварочной машины МР-4002. Во впадины рельефов закладывали шайбы, изготовленные из титана или титанового сплава, диа- метр которых равен 6,0 мм и толщина равна 2,0 мм. Установленные листы сваривали. Режимы сварки: усилие сварки - 3-4 кН; ток сварки - 26-29 кА; время модуляции переднего фронта импульса тока сварки - 0,04- 0,16 с; время сварки - 0,16-0,20 с, время от

момента выключения тока сварки до начала проковки - 0,1 с; усилие проковки - 7,5 кН. Электрод диаметром 12 мм имел форму усеченного конуса со сферой на рабочей повер- хности радиусом 60 мм. Сварное соединение испытывали на отрыв, срез и коррозионную стойкость в кипящих 5% растворах серной (48 ч) и соляной (24 ч) кислотах.

Результаты испытаний на отрыв и срез приведены в таблице.

Результаты испытаний показали, что оптимальный интервал времени от момента выключения тока до начала проковки равен 0,02-0,06 с.

Результаты испытаний на коррозионную стойкость положительны.

Применение изобретения повышает качество сварного соединения.

Формула изобретения Способ соединения деталей контактной рельефной сваркой, при котором на одной из свариваемых деталей выполняют рельефы, детали сваривают и сварное соединение проковывают, отличающийся тем, что, с целью повышения качества сварного соединения разнородных металлов с резко различными физико-химическими свойствами путем уменьшения количества интерметаллидных соединений свариваемых металлов и устранения вмятинь от электрода, во впадины рельефов закладывают шайбы, изготовленные из металла, одноименного металлу детали с рельефами, диаметр которых равен диаметру рельефа, а толщина равна высоте рельефа, при сварке деталей инициируют внутренний выплеск, а время от момента выключения тока сварки до начала проковки выбирают равным 0,02- 0,06с,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварных соединений | 1983 |

|

SU1144821A1 |

| Способ контактной рельефной сварки | 1989 |

|

SU1611641A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2778711C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Электродный узел для контактной сварки | 1980 |

|

SU927446A1 |

| Способ контактной рельефной сварки | 1988 |

|

SU1622101A1 |

| Способ контактной рельефной сварки звена цепи из закаливающейся стали с кронштейном | 1988 |

|

SU1622102A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

| Способ контактной точечной сварки | 1988 |

|

SU1669666A1 |

Изобретение относится к способам соединения контактной рельефной сваркой деталей, преимущественно из разнородных металлов с резко различными физико-химическими свойствами, и может быть использовано в любой отрасли промышпенности. Цель изобретения - повышение качества сварного соединения при контактной рельефной сварке разнородных металлов с резко различными физико-химическими свойствами путем уменьшения количества интерметаллидных соединений и устранения вмятины от электродов. Перед сваркой во впадины рельефов закладывают шайбы, изготовленные из металла, одноименного металлу детали с рельефными, диаметр которых равен диаметру рельефа и толщина равна высоте рельефа. При сварке деталей инициируют внутренний выплеск, а время от момента выключения тока сварки до начала проковки сварного соединения выбирают равным 0,02-0,05 с. При этом удаляют жидкий металл ядра и компенсируют уменьшение толщины детали с рельефами в месте образования сварного соединения. 1 тэбл (Л

| Кабанов Н.С | |||

| Сварка на контактных машинах | |||

| Учебник для средних профессионально-технических училищ, М.: Высшая школа, 1985, с | |||

| Русская печь | 1919 |

|

SU240A1 |

Авторы

Даты

1992-09-15—Публикация

1987-03-04—Подача