(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССОВ ХИМИКОТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПОЛНОГО СГОРАНИЯ ТОПЛИВА (ВАРИАНТЫ) И КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ПАЛЛАДИЕВЫЕ КАТАЛИЗАТОРЫ НЕПОЛНОГО СГОРАНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2153631C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОДОРОДА В ГАЗОВОЙ И ЖИДКОЙ СРЕДЕ | 1990 |

|

SU1826734A1 |

| Способ управления процессом химико-термической обработки металлов газами | 1986 |

|

SU1392141A1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ НИЗКОТЕМПЕРАТУРНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ И СПЛАВОВ | 1997 |

|

RU2109080C1 |

| Термокаталитический сенсор на основе керамической МЭМС платформы и способ его изготовления | 2021 |

|

RU2770861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПАЛЛАДИЯ | 2000 |

|

RU2186863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПАЛЛАДИЯ | 2020 |

|

RU2760533C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ АЦЕТИЛЕНА | 2008 |

|

RU2394645C1 |

| УСТАНОВКА ДЛЯ КАТАЛИТИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ | 2006 |

|

RU2310802C1 |

| Система контроля плотности газа | 1986 |

|

SU1315522A1 |

: . - 1

Изобретение относится к области химико-термической обработки металлов газами 6 переменным содержанием водорода (азотирование в аммиаке, цементация природным газом в смесис азотом, нитроцементация в среде аммиака и пропана, борирование трёххлористыМ бором, разбавленным водородом, и ДР.), Изобретение может быть использовано в других технологических процессах, где требуется .контролировать содержание водорода в газах при высоких температура;х,

. . . , . i . . ...-. - . .- -;

Известно устройство для контроля процессов химико-термической обработки металла 1, Это устройство выпсшнено в виде двух электродов, вводимых в 5абочее пространство печи и находящихся под стабилизированным напряжением постоянного тока« Устройство реагирует на изменение содержания аммиака, приДиссоциации которого образуются заряженные частицы. Перемещение последних мёЖДУ электродами создает ток, вёлй ййа которого измеряется с помощью ЭлёТгтрометрического усилителя и )онного потенциометра.

К недостаткам этого устройства следуетр -нестй устройство схемы, необходимость применения стабилизатора напряжения и элёйтрйметрического усилителя, влияние погрешности этих элементов и дрейфа нуля усилителя на обшую точность измерения, ограниченность области применения процес- сами обработки металлов аммиаком,

0 .выделяющем при диссоциации только газообразные пЕ одукты.

Известны аномальные по отношению к водороду свойства палладия (и его . 5 сплавов с серебром и другими металлами) , Эта аномальность проявляется в высоко,й растворимости водорода в палладии, быстрой диффузии водорода,, в значительном изменении элект0 ркческЬгО сбпрбтйвленйя иНарамаг. нитных свойств в зависимости от концентраций растворенного палладием водорода, а концентрация растворенного водорода в свою очередь, определяется парциальным давлением водорода в окружШйЩёй газовой среде.

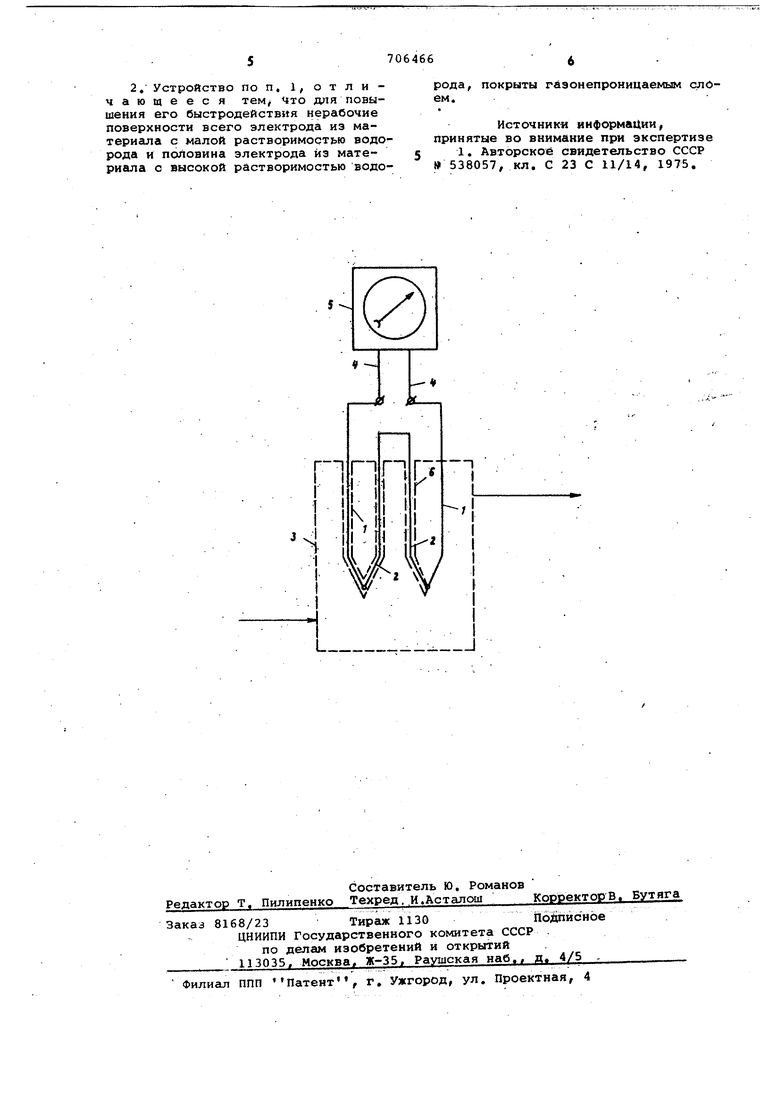

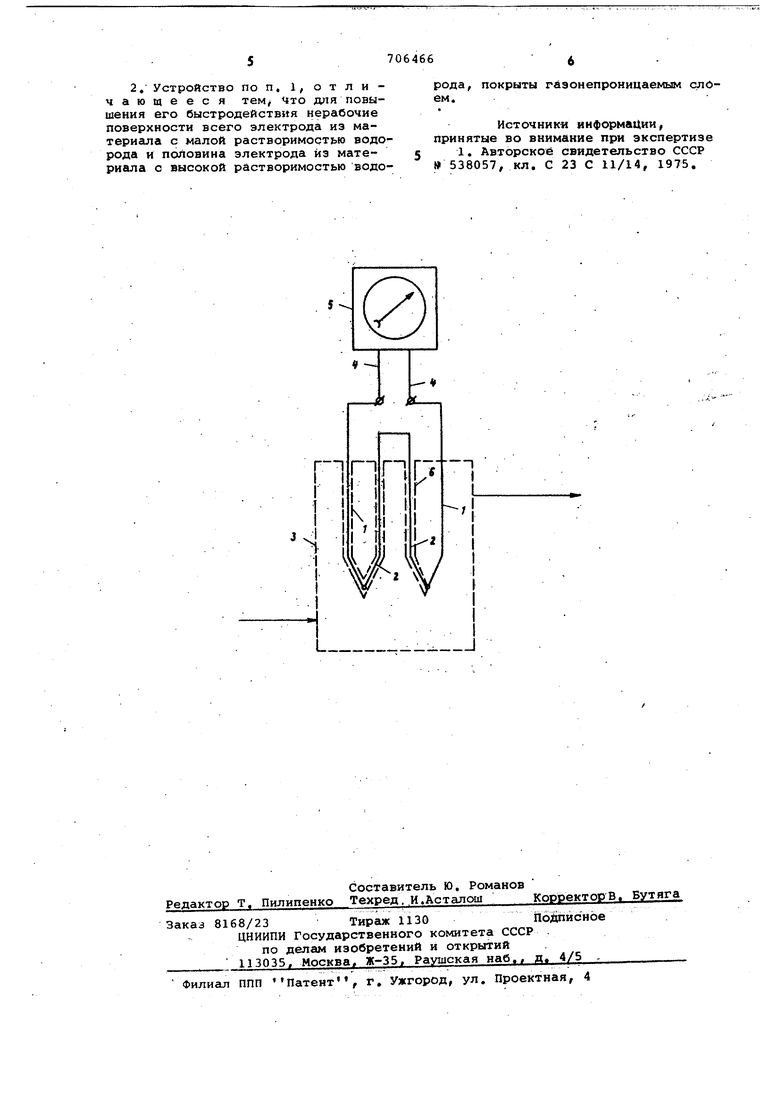

Датчик содержания водорода может быть выполнен в виде палладиевой проволоки, устШШЙённЬгГ в рабочем пространстве печи, В этом случае при постоянной температуре процесса (обычно поддерживаемой автоматическим регулятором) датчик мог бы рабо тать аналогично электрическому термометру сопротивления, но с сопроти лением, изменяющимся в функции соде жания- водорода в печной атмосфере. Однако при высоких температурах изза возгонки палладия будет иметь мести постепенное неконтролируемое уменьшение диаметра проволоки во времени. Кроме того, на показания вторичного прибора (например, типа уравновешенного моста) будет сказываться изменение сопротивления подв дящих проводников, изменяющееся в зависимости от температуры. Целью изобретения является упрощение конструкции., повышение точности и эксплуатационной надежности устройства. Поставленная цель достигается тем, что устройство выполнено в форме двух электродов из металлов или сплавов с различной растворимостью водорода .(например, один электрод из палладия, другой из платины), кон цы этих электродов соединены, образуя дифференциальную термопару, а к находящемуся вне печи разрыву одного из электродов подключен вторичный электроизмерительный прибор, напри.мер электронный потенциометр. Принципиальная схема устройства представлена на чертеже. В у.стрЬйство входят электроды 1 (палладий) и 2 (платина), соединенные в дифференциальную термопару и установленные в рабочем пространстве печи 3 для химико-термической обработки металлов. К разрыву одного из электродов с помощью проводов 4 (медных или компенсационных) подключен электронный потенциометр 5. Нера бочие поверхности электродов покрыты газонепроницаемым слоем 6, например из стекла. Палладий электроположителен по от ношению к платине. На воздухе при температуре горггчего спая 500 С итемпературе холодного спая . электродвижущая сила Pd -Pt термопары составляет 4,64 мВ. С насыщение открытого конца палладиевого электро да водородом электродвижущая сила этой термопары линейно снижается до 4,00 мВ при 32% Нд. Указанный эффект полностью обратим. Постоянная времени процесса установления электрического сигнала термопары при толщине проволоки 0,1 мм составляет 0,44 мин Дифференциальная термопара принята вместо обычной для получения нулевого сигнала при отсутствии водоро да в контролируемой среде. Целесообразно для подключениявто ричного прибора использовать компенсационные провода для исключения вли яния температуры холодного спая на показания.устройства. Назначением газонепроницаемого покрытия на нерабочей поверхности электродов термопары является следующее: скорость диффузии водорода в электроде из материала с низкой растворимостью (например, платине), как правило, также является .пониженной по сравнению с той, которая имеет место в палладии. Поэтому без газонепроницаемого покрытия реакции электродов на изменение содержания водорода в газовой среде замедлялась бы. Таким образом, газонепроницаемое покрытие, изолируя нерабочие участки электродов, способствует сохранению в них постоянной концентрации водорода (в частности, нулевой), и время реакции устройства на изменение состава контролируемой среды определяется всецело временем насыщения водородом открытого рабочего участка палладиевого электрода. В процессах газового азонирования заявляемое устройство является источником информации о степени диссоциации аммиака. В других процессах химико-термической обработки металлов газами, сопровождающихся изменением содержания водорода, это устройство выявляет текущее значение потенциала газовой среды, являющегося важнейшим технологическим параметром процессов. Применение предлагаемого датчика в промышленности позволяет упростить устройства автоматического контроля за ходом процессов химико-термической обработки металлов, повысить точность измерения за счет исключения погрешности стабилизатора напряже- . ния и электрометрического усилителя, а также аа счет устранения влияния элект1эического поля на диссоциирующйй газ,Простота устройства обеспечивает высокую надежность в эксплуатации и облегчает обслуживание. Формула изобретения 1, Устройство для контроля процессов химико-термической обработки металлов, содержащее датчик в виде двух электродов, введенных в рабочее пространство печи, отличающееся тем, что, с целью упрощения конструкции, повышения . точности и эксплуатационной надежности, электроды датчика выпсхлнены из металлов или сплавов с.различной растворимостью водорода, концы этих электродов соединены,- образуя дифференциальную термопару, а к находящемуся вне печи разрыву одного из электродов подключен вторичный электроизмерительный прибор, например электронный потенциометр.

2, Устройство по п. 1, отличающееся тем что для повышения его быстродействия нерабочие поверхности всего электрода из материала с малой растворимостью водорода и половина электрода из материала с высокой растворимостью водорода, покрыты газонепроницаемым слоем.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №538057, кл. С 23 С 11/14, 1975.

Г

I

1

1М 11

1VV

.

-

(ГТ

.J

Авторы

Даты

1979-12-30—Публикация

1978-07-28—Подача