Изобретение относится к металлургии платиновых металлов, в частности к способам получения порошков платиновых металлов, и может быть использовано при получении порошков палладия.

Наиболее распространенным методом получения платины и палладия в виде металлов является осаждение из растворов индивидуальных солей, в частности, для палладия - хлорпалладозамина, и последующее термическое разложение этих солей с получением дисперсно-спеченного полупродукта, который называют в данном случае называют губка. (1. Меретуков М. А., Орлов А.М. Металлургия благородных металлов. Зарубежный опыт.М., Металлургия, 1991, с. 2511). Недостатком данных методов является выделение токсичных газов в больших объемах.

Экологически более предпочтительно восстановление металлов из растворов солей с помощью различных реагентов: водорода, йодистого калия, этилена (2.Реферативный журнал химия, т.18, 1990); гидразина, формальдегида (3.Патент Великобритании №1270900, C 22 B 11/04, 1972) и др. Самым известным восстановителем для получения металлического палладия из растворов является муравьиная кислота и ее соли. (4. Гинзбург С.И., Езерская Н.А., Прокофьева И.В. и др. Аналитическая химия платиновых металлов. - М.: Наука, 1972; 5. Патент РФ №2 136 769). Продуктом гидрометаллургического восстановления является тонкодисперсный, пылеобразный порошок, который принято называть палладиевая чернь.

В губчатом палладии в заметных количествах присутствует окисленный палладий и содержание кислорода может достигать 0,5% и выше. Для получения порошка палладия в соответствие с требованиями потребителей, окисленную губку подвергают восстановительной обработке.

В литературе описан способ восстановления окисленной губки палладия: ее нагревают в токе водорода и восстановленный продукт охлаждают в токе углекислоты, чистую губчатую массу измельчают (6. Звягинцев О. Е.. Аффинаж золота, серебра и металлов платиновой группы. М.: Металлургиздат, 1945, с. 142). Недостатками восстановительной обработки по данному способу являются большие затраты, связанные с использованием водорода, а также повышенная пожаро- и взрывоопасность.

Палладиевая чернь также содержит кислород и летучие вещества. При получении порошков также требуется восстановительная обработка с целью удаления кислорода.

Известен способ получения порошка палладия, выбранный в качестве прототипа (7. Патент РФ №2 186 863), включающий осаждение хлорпалладозамина, получение дисперсного палладия в виде губки термическим разложением хлорпалладозамина при температуре более 1000°С, измельчение, восстановление окисленной палладиевой губки при нагревании в токе газа-восстановителя и охлаждение восстановленного продукта в защитной газовой среде, при этом в качестве газа-восстановителя при нагревании и защитной среды при охлаждении восстановленного продукта используют аммиачно-азотную газовую смесь, температуру на стадии восстановления поддерживают в пределах 200-500°С, охлаждение восстановленного продукта в защитной среде ведут до достижения температуры 150-50°С.Способ позволяет обеспечить более безопасные условия восстановительной обработки губки палладия. Из описания прототипа следует, что продолжительность восстановительной обработки достигает 60 минут. Недостатками прототипа являются технологическая сложность, длительность и затраты, связанные с использованием защитной газовой среды.

Техническая проблема, на решение которой направлено предполагаемое изобретение заключается в технологической сложности, длительности и повышенных затратах на технологические газы при получении порошка палладия.

Технический результат заключается в сокращении затрат на производство порошка, исключении использования технических газов, ускорении термической обработки при получении порошка палладия.

Технический результат достигается при использовании способа, включающего осаждение хлорпалладозамина, химическое восстановление хлорпалладозамина муравьиной кислотой с получением дисперсного палладия, нагревание дисперсного палладия с получением губки, измельчение губки и восстановительную обработку порошка. В отличие от прототипа дисперсный палладий нагревают в атмосфере воздуха в индукционной печи при частоте индукции 10-20 кГц и температуре 900-1100°С в течении 10-20 минут, полученную губку охлаждают, измельчают и обрабатывают муравьиной кислотой.

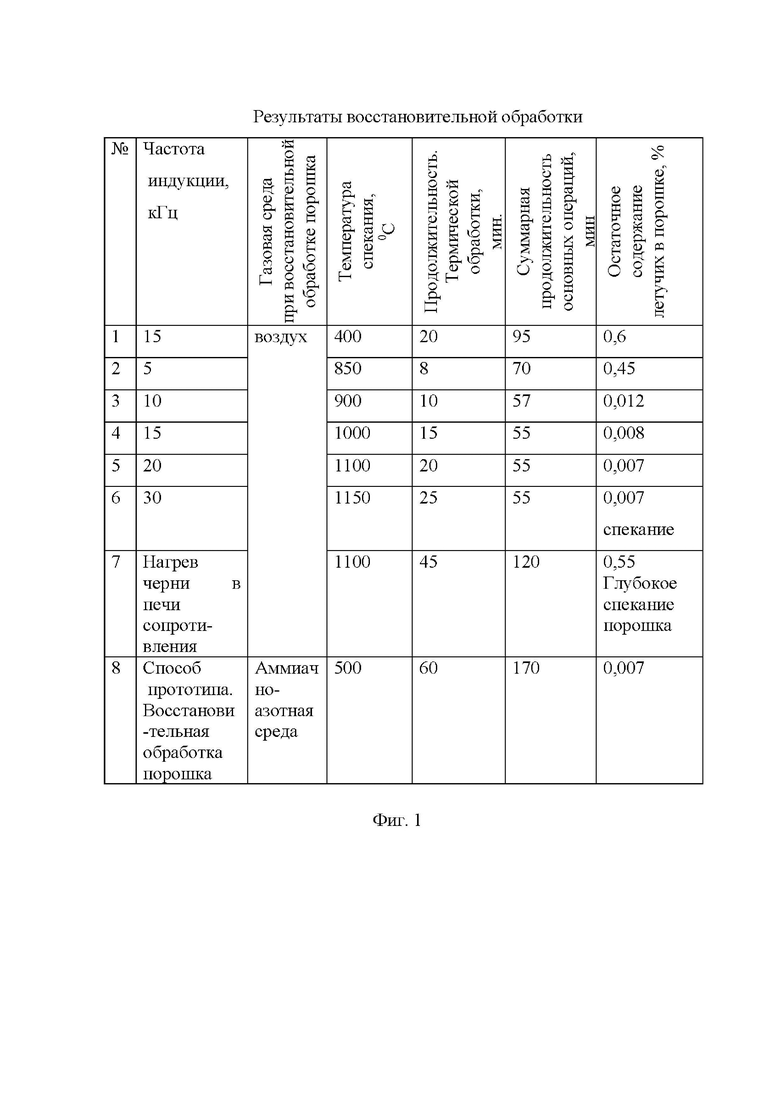

Сущность изобретения поясняется фигурой 1 (таблица), где приведены результаты опытов, проведенных в сопоставимых условиях.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований.

По существу технической задачи обработка исходного дисперсного палладия проводится с целью удаления летучих веществ (кислород, хлор, ион аммония и др.) и получения порошка, соответствующего техническим требованиям по крупности. Исходным сырьем в способе прототипа является дисперсный продукт, получаемый при восстановлении солей палладия термическим разложением в трубчатых или муфельных печах при температурах выше 1100°С. Важно, что на этом этапе наличие восстановительной среды не предусматривается. После измельчения губки получают порошок с окисленной поверхностью. В способе прототипа в качестве восстановителя при нагревании и защитной среды при охлаждении восстановленного продукта используют аммиачно-азотную газовую смесь. Восстановление оксида палладия протекает при умеренных температурах, в частности при 200-500°С. На стадии охлаждения восстановленного порошка палладия вплоть до 50°С также требуется сохранение защитной атмосферы.

В предлагаемом способе восстановление палладия из селективной соли проводят известным гидрохимическим методом с использованием муравьиной кислоты. Продуктом восстановления является тонкодисперсный палладий в виде черни, содержащей кислород, хлор, аммиак и другие летучие компоненты. Для укрупнения палладиевой дисперсии и удаления основной массы летучих чернь подвергают высокотемпературной обработке. В отличие от прототипа нагреву подвергают не исходную соль, а металлизированный продукт гидрохимического восстановления, тем самым исключается проблема выделения в атмосферу токсичных газов. Из теории нагрева материалов токами высокой частоты известно явление, называемое «скин»-эффект. Суть данного эффекта заключается в приоритетном нагреве поверхности тел и частиц, обладающих электромагнитной восприимчивостью. Исследованиями установлено, что при индукционном нагреве металлических дисперсий и порошков «скин»-эффект в максимальной степени достигается при частоте индукции от 10 кГц и выше. Под действием «скин»-эффекта кратковременный нагрев поверхности даже самых мелких частиц сопровождается трансформацией тонкодисперсной черни в губку. В указанных условиях основная масса летучих возгоняется. Требуемая для полного удаления летучих компонентов продолжительность термической обработки составляет 10-20 минут. Чрезмерный по продолжительности и температуре (выше 1100°С) нагрев приводит к получению спека, последующий размол которого затруднен.

Важной особенностью механизма спекания черни в индукционном поле является меньшая поверхностная пористость зерен палладия в получаемой губке. При нагреве и охлаждении в атмосфере воздуха зерна охлажденной губки окислены, но в силу структурных особенностей губки окисленный слой носит поверхностный характер, а содержание кислорода не превышает 0,4-0,7%. Губку измельчают до требуемой крупности и подвергают гидрохимической восстановительной обработке. В качестве восстановителя используют муравьиную кислоту, т.е. тот же реагент, что и для восстановления хлорпалладозамина.

Техническое упрощение предлагаемого способа и сокращение затрат в сравнении с прототипом выражается в исключении необходимости использовать на стадии термической обработки специальную газовую смесь. За счет ускорения термической обработки дисперсного палладия, суммарная длительность получения порошков сокращается в 2-3 раза.

Примером реализации предложенного способа служат результаты следующих экспериментов. Хлорпалладозамин восстанавливали муравьиной кислотой по известной методике. Исходная чернь палладия содержала по анализу более 3,5% кислорода и др. летучих элементов. Навески черни массой 100 г загружали в кварцевые тигли и помещали в индукционную печь с регулируемой частотой индукции. Включали индуктор и нагревали до заданной температуры, которую контролировали пирометром. По истечении заданного времени печь выключали, охлажденную на воздухе губку измельчали, подвергали дополнительной обработке муравьиной кислотой при использовании традиционных режимов и анализировали на содержание летучих. Дисперсность порошка, полученного в оптимальных условиях, соответствовала техническим условиям. Для сопоставления навески дисперсного палладия обрабатывали по способу прототипа и на воздухе при тех же условиях в трубчатой электропечи сопротивления.

Результаты опытов сведены в таблице (Фиг. 1)

Сравнительный анализ технических решений, в т.ч. способа - прототипа и предлагаемого изобретения, позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение необходимого технического результата. Реализация предложенного способа при получении порошков палладия с требуемыми свойствами дает возможность исключить затраты, связанные с использованием технических газов и сократить суммарную продолжительность операций в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПАЛЛАДИЯ | 1999 |

|

RU2154685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЯ, РАСТВОРИМОГО В АЗОТНОЙ КИСЛОТЕ | 2010 |

|

RU2418081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПАЛЛАДИЯ | 2000 |

|

RU2186863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЯ, РАСТВОРИМОГО В АЗОТНОЙ КИСЛОТЕ | 2010 |

|

RU2422545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЯ, РАСТВОРИМОГО В АЗОТНОЙ КИСЛОТЕ (ВАРИАНТЫ) | 2010 |

|

RU2463366C2 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО ОСМИЯ | 2000 |

|

RU2175355C1 |

| Способ разделения металлов из сплава платина, палладий, родий Pt-Pd-Rh | 2018 |

|

RU2693285C1 |

| Способ извлечения платины из технической соли гексахлороплатината аммония | 2019 |

|

RU2711762C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО РУТЕНИЯ | 1995 |

|

RU2094501C1 |

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

Изобретение относится к металлургии платиновых металлов, в частности к способам получения порошков платиновых металлов, и может быть использовано при получении порошков палладия. Способ включает химическое восстановление хлорпалладозамина муравьиной кислотой с получением тонкодисперсного палладия и его нагрев с получением порошка палладия. При этом нагрев осуществляют в атмосфере воздуха в индукционной печи при частоте индукции 10-20 кГц и температуре 900-1100°С в течение 10-20 минут с получением спека, который охлаждают, измельчают и подвергают восстановительной обработке муравьиной кислотой. Обеспечивается получение порошков палладия с требуемыми свойствами, снижение затрат на производство, исключение использования технических газов и ускорение термической обработки. 1 ил.

Способ получения порошка палладия, включающий химическое восстановление хлорпалладозамина муравьиной кислотой с получением тонкодисперсного палладия и его нагрев с получением порошка палладия, отличающийся тем, что нагрев осуществляют в атмосфере воздуха в индукционной печи при частоте индукции 10-20 кГц и температуре 900-1100°С в течение 10-20 минут с получением спека, который охлаждают, измельчают и подвергают восстановительной обработке муравьиной кислотой.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПАЛЛАДИЯ | 2018 |

|

RU2689268C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ПАЛЛАДИЯ | 1998 |

|

RU2136769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПАЛЛАДИЯ | 2000 |

|

RU2186863C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПАЛЛАДИЯ | 2002 |

|

RU2210609C1 |

| CN 104028774 A, 10.09.2014. | |||

Авторы

Даты

2021-11-26—Публикация

2020-12-29—Подача