to сл

сх Г ЙзЬ6ретё1 и отШсйтся к области химии реактопластов, в частности к спосббам получения эпоксициклокарбо натньпс смол. Эпоксйцйклокарбснатные-смолы новые реакцирннрспособные олигомеры синтезированные впервые в СССР и им й)щиё концевые рак эпоксидные;так и циклокарбрнатнью грзтпы, которые при взаимодействии с алифатйч ёсШмй ами 5НИИ дают соединения TpexMejiHoft структуры с гидроксиуреГан овьми группами. В настоящее время известен один спрс;об их гГолучения, включающий щелЬчную ковдёнсацйю бис- или трисфенолов с эпихлоргидрином и последую щую обработку COj при- 120-165 С и давлении 3,5-15 атм в присутствии катализатора - тётр алкилиодистого аммрния CT 1. Известный способ ПбзвЙТЙёТ Пштучать, смолу с заданньм сортнршеМйем эпоксидных и циклокарбонатньтх групп, однако способ малотехнологичен, ибо требует повышенного- давления K aTtпарат рно , -- - .j.- -; Целью изобрётенйя является упррще ниетехнологии карбрнизации. Достигается то тем,что в способе. вЮтючаедёй Щелочную кондёнсаЩю Шгсфенблбв с :эШзШергйДрйноМ,С:И1КУ про дуктов конденсации от раство1 ителей и -поСледующуто карбонизацию барботажем COj, процесс карЬрнйза цйи С02 продуктов конденсации ведут в раство :рё Приодновременной сушке РТ раство рйтеля при температуре ЮО-ИО Св присутствии 0,1-3%-ного срлянокшЗтог гидразина. -Lw- -. а J rf- -А - ТЙГзменяя условия карбрнизации (вре мя, услрвия, теплр- и массообмена и др.), возможно регулирование степени карбрнизации. Технрлогически на ибрлеё удобнр рсуществлять карбонизацию Tio предложенному способу в су Щё СтзУШ,ёг в пройз врдствё эгюкс дньк мо5Г вьМарном аппарате. Г ™. Технология ПР предложенному способу обесп:ечив ает вбкГбкое йачествр 11В ксй циклокарбонатнШ см6л п6 сравнению с эпоксидиановыми смрлами типа ЭД-20. Сравнительные характеристики эпрксипьлимеррв, полученньк при от ер ждении аминами с твердител:йми смол марок ЭД-20 и ЭЦК приведены в таб- -,-, 7

, t f f.-JyAfft i.ffiJ -- -S irti -«ef - i e 4

707258

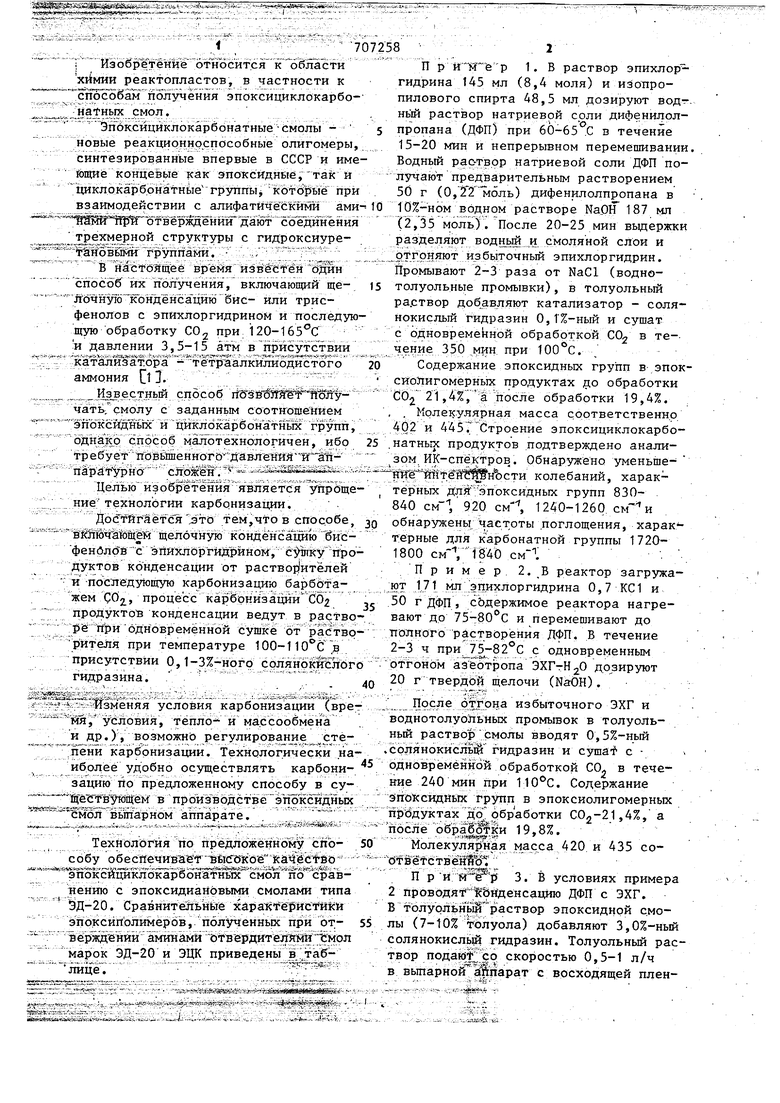

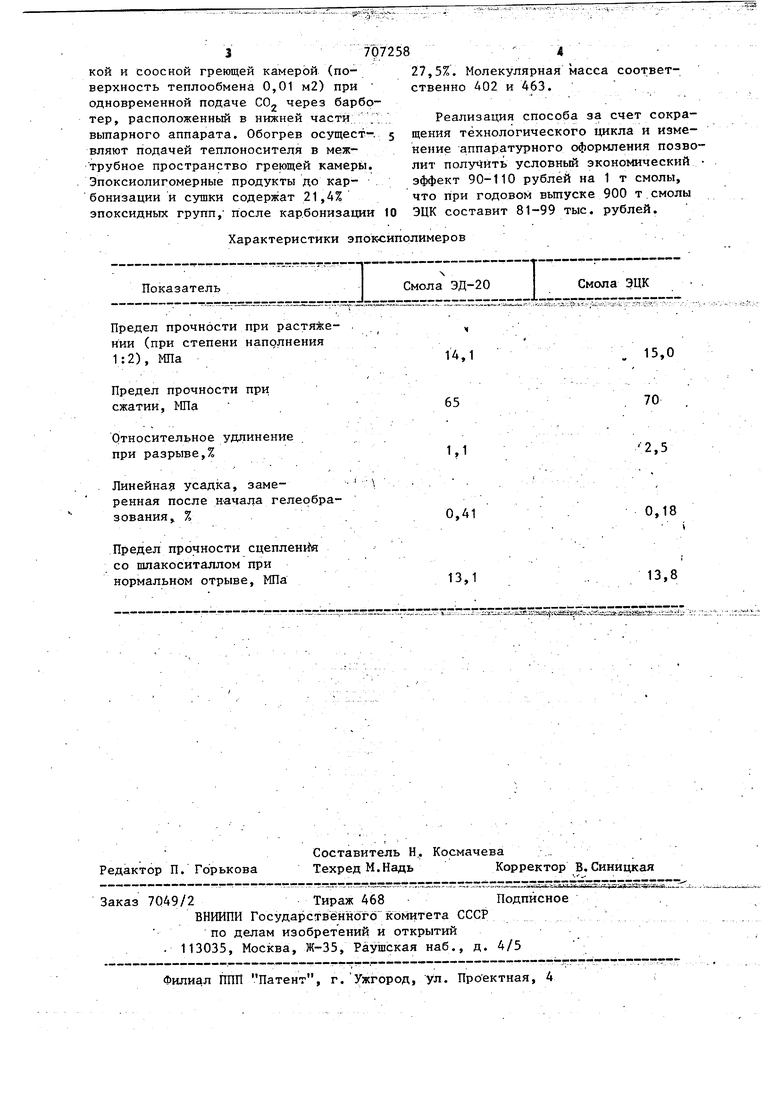

. П р 1. В раствор эпихлоргидрина 145 мл (8,4 моля) и изопропилового спирта 48,5 мл дозируют водт, ньй раствор натриевой соли дифенилолпропана (ДФП) при 66-65с в течение 15-20 мин и непрерывном перемешивании. Водный раотврр натриевой соли ДФП получают предварительным растворением 50 г (0,) дифенилолпропана в 10%-н6м водном растворе НаР1Г187 мл (2,35 моль). После 20-25 мин вьщержки разделяют водньй и смоляной слои и отгоняют избыточный эпихлоргидрин. Промывают 2-3 раза от NaCl (воднотолуольные промывки), в толуольный ра.створ доб авляют катализатор - солянокисльй гидразин 0,Т%-ный и сушат с одновремейной обработкой СО в те-чение 350 мин при 100°С. Содержание эпоксидных групп в эпоксиоЛигомерных продуктах до обработки С02 21,4%,а после обработки 19,4%. , . Мрлекулярная масса срответственнр 402 и 445. Строение зпоксициклокарбо.натных продуктов подтверждено анализом ИК-спектррв. Обнаруженр уменьше йГ тёйг Шй)сти колебаний, характер ных для эпоксидных групп 830840 см 920 , 1240-1260 см и обнаружены частоты поглощения, харак т:ерные для карбонатной группы 17201800 см, . . Пример 2.В реактор загружают 171 мл пихлоргидрина 0,7 КС1 и 50 г ДФП , сЬдержимое реактора нагревают до 75-80с и перемешивают до тгрлнргр растворения ДФП. В течение 2-3 ч при 75-82 с с одновременным ofгоном азеотррпа ЭХГгН20 дрзируют 20 г твердой щелрчи (NaOH). После отгона избыточного ЭХГ и воднотолурйьных промывок в толуоль- нь1й pacTBoip смолы вводят 0,5%-ный срдянокисльй гидразин и сушаf с обработкой СО, в течение 240 мин при 110°С. Содержание эггрксидных групп в эпоксиолигомерных прЩуктах до обработки С02-21,4%,а после 19,8%. Молекулярная масса 420 и 435 сортвётствен8Ъ1При 3. В условиях примера 2 проводят Конденсацию ДФП с ЭХГ. В толурльный раствор эпрксиднрй с.мрлы (7-tO% трлурла) добавляют 3,0%-ный срлянркислый гидразин. Трлуольный раствор прдаю|,со скрррстью 0,5-1 л/ч в выпарирй айпарат с восхрдящей плен37Wкой и соосной греющей камерой (поверхность теплообмена 0,01 м2) при одновременной подаче С02 через барботер, расположенный в нижней части ;1 выпарного аппарата. Обогрев осущест-. вляют подачей теплоносителя в межтрубное пространство греющей камеры. Эпоксиолигомерные продукты до кар- , бонизации и сушки содержат 21,4% эпоксидных групп, после карбонизации Характеристики эпок-с - „...,. Показатель Предел прочности при растяже- . НИИ (при степени наполнения 1:2), МПа Предел прочности при сжатии, МПа Относительное удлинение при разрыве,% . Линейна усадка, заме- М ренная после н-ачала гелеобразования, %. -. Предел прочности сцепления со шлакоситаллом при нормальном отрыве, МПа 258 4 27,5%. Молекулярная масса соответственно 402 и 463. ; Реализация способа за счет сокра5щения технологического цикла и изменение аппаратурного оформления позволит получить условный экономический эффект 90-110 рублей на 1 т смолы, что при годовом вьтуске 900 т,смолы 0ЭЦК составит 81-99 тыс. рублей. иполимеров --- --|- ---Смола ЭД-20 Смола ЭЦК . , 14,1. 15,0 65. 70 1,12,5 . . 0,410,18 , . . . 13,1., 13,8 :z-J v a5 :;r:Saa iw:i; i: 4Si- 4n:r:;; -iS ;:5iaSS..r:ii; ;d :.:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпоксидных смол | 1977 |

|

SU671318A1 |

| Способ получения эпоксидиановых смол | 1977 |

|

SU732288A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ СМОЛЫ, МОДИФИЦИРОВАННОЙ ЭПОКСИФОСФАЗЕНАМИ | 2013 |

|

RU2537403C1 |

| Способ получения среднемолекулярных эпоксидиановых смол | 1988 |

|

SU1654303A1 |

| Структурно окрашенная водорастворимая эпоксидная смола в качестве пленкообразующего лакокрасочных покрытий | 1977 |

|

SU740793A1 |

| Способ получения эпоксидиановых смол | 1990 |

|

SU1776662A1 |

| Клеевая композиция | 1981 |

|

SU973584A1 |

| Способ получения эпоксидных смол | 1987 |

|

SU1691371A1 |

| СПОСОБ УДАЛЕНИЯ СОЛИ ИЗ РАСТВОРА ЭПОКСИДНОЙ СМОЛЫ | 1967 |

|

SU191118A1 |

| ФОСФАЗЕНСОДЕРЖАЩАЯ ЭПОКСИДНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2639708C1 |

СПОСО'Б ПОЛУЧЕНИЯ ЭПОКСИЦИКЛО- КАРБОНАТНЫХ СМОЛ, включающий щелочную конденсацию бис-фенолов с эпихлор- гидрином, сушку продуктов конденса- ; ции от растворителей и последующую ; карбонизацию их углекислотой, о т- личающийся тем, что, с целью упрощения технологии карбонизации, процесс карбонизации ведут в растворе при одновременной сушке от растворителя при 100-110 С в присут- •ствии О,1-3%-ного СОЛЯНОКИСЛОГО гидразина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СОСТАВ РЕЗЬБОВОЙ СМАЗКИ | 2011 |

|

RU2481390C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-10-15—Публикация

1978-10-20—Подача