CJ5 -vj

00 1 Изобретение относится к области синтеза поликонденсациониых продуктов, в частности эпоксидных смол на основе бис- и трисфеНОЛОВ, и может быть использовано в тех областях, где требуется снижение усадки при отверждении эпоксвдных полимеров. Известен способ получения эпокси ных смол конденсаций бис- и трисфенолов с эпихлоргидрином в щелочной среде l. . Свойства эпоксидных полимеров, полученных из синтезированньк таким путем эпоксидных смол, зависят от химического строения применяемых исходных фенолов и отвердителей. Общеизвестны достоинства эпоксид ных полимеров, в том числе и их малая усадка при отверждении. Макси мальная теоретическая усадка для смол марки ЭД-2О составляет 3,03%, а реальная усадка при отверждении аминными отвердителями (диэтилентри амином, ксйлилендиамином) составляет 1,0-1,3% , Целью изобретения является сниже ние усадки отвержденного полимера. Цель достигается тем, что после ,щелочной конденсации фенолов с эпихлоргидрином в щелочной среде прово дят обработку продукта конденсации СО,, при 120- 165°С и давлении 3,5 15 атм в присутствии 0,05-1,0% тетраалкилйодистого аммония, В результ те обработки С02 образуются цикло.карбонатные группы. При отверждении полученных эпоксициклокарбоновых продуктов удается ПОЛУЧИТЬ эпоксиполимеры с меньшей усадкой, чем у э ксидных смол, не содержащих циклока б 3натных групп. Абсолютная величина усадки зависит от содержания циклок б .иатных групп Е получаемых по данHi My способу эпокс здных смолах. П р и м е р 1. В раствор эпихло гидрина 145 мл (8,А моль) и изопропнпового спирта 48з5 мл дозируют вод ный раствор иатриевой.сохшдифенило пропана (ДФП) при 60-65С в течение 15-20 мин и непрерывном перемешивании Водный раствор натриевой дифекилолпропана получают предварительньм растворением 50 г (0,22 моль) ДФП в 10% водном растворе NaOH 187 мл (2,35 моль). После 20-25 мин вьщержки разделяют водньй и смоляной слои и отгоняют избыточньй эптслоргидрин. Про мывают 2-3 раза от NaCl(нодно толу 82 ольные промывки) и сушат толурльныи раствор смол под вакуумом. Продукт конденсации (выход 71 г, содержание эпоксидных групп 21,8%) обрабатывают СО,, при и давлении 15 атй в течение 40-60 мин в присутствии 0,5% тетраметилйодистого аммония. Получают 85 г эпоксициклокарбонатной смолы (170% на исходный ДФП) с содержанием эпоксидных групп 15,2% и молекулярной массой 494, а у исходной смолы (до обработки С02) - 402. Строение эпоксициклркарбонатных продуктов подтверждено анализом ИКспектров. Обнаружено уменьшение интенсивности колебаний, характерных для эпоксидных смол 830-840 . 920 см , 1240 - 1260 см, и обнаружены частоты поглощения, характерные для карбонатной гр-уппы 1720-1800 см j 1840 см . Пример 2. В условиях примера 1 проводят конденсацию ДФП с ЭХГ и продукт конденсации обрабатывают С0„ при 150°С и давлении 6-8 ати в течение 20-40 мин в присутствии 0,2% тетраметилйодистого аммония. Получают 87 г (175%) эпоксициклокарбонлтной диановой смолы с содержанием эпоксидньк групп 12,4% и молекулярной массой 505. Пример З.В условиях примеров t,2 проводят конденсацию и обработку СО при , давлении 3,5 4 ати в течение 60-100 мин в присутствии 0,1% тетраметилйодистого аммония . Получают 84,5 (169%) эпоксициклокарбонатной диановой смолы (содержание эпоксидных групп 14,5%, молекулярная масса - 462). Пример 4. В условиях примеров 1-3 проводят конденсацию и обработку COj при 150°С и давлении 3,5 ати в течение 120-170 мин в присутствии 0,15% тетрпметилйодистого аммония. Получают 86,3 (172,6%) эпоксициклокарбонатной диановой смоль с содержанием эпоксидных, групп 12,9% и молекулярной массой 458. П р и м е р 5. Аналогично условиям примеров 1-4 проводят конденсацию бороалкилрезорцин ового трисфенола 50 г (0,157 моль) с эпихлоргидрнном 125 ил (to моль), Получают 65 г эпоксидной смолы с содернанмем эпоксидиьгх групп 17,5% и молекулйрксй массой 740,

367

Полученную эпоксидную смолу обрабатывают СО, при и давлении 4-5 ати в течение 120-150 мип в присутствии 0,25% тетраметшшодистого аммония. Получают 78 г э.поксициклокар бонатной смоль.1 с содержанием эпоксил,ных .групп 15,3% и молекулярной массой 780.

Пример 6. Эпоксициклокарбонатиые СМО.ПЫ, полученные в условиях примеров 1-3 и 5, смешивают в стехиомстрических количествах с п-ксилилендиамином.

Пример 71В условиях примеров 1-3 проводят конденсацию и обработку со,, при 150С и давлении 2,0 ат в течение 160-200 мин в присутствий 0,05% тетраэтилйодистого аммония. Получают 85,5 г эпоксициклокарбонатной диановой смол1з1 с содержанием эпоксид ных ,групп 14,8% и молекулярной массой 457. . X Пример 8. В условиях примера 1,7 проводят конденсацию и карбо-низацию при 165°С и давлении 4,5 ати в присутствии 0,1% тетрабутилйодис4

того аммония в течение 200-240 мин. Получают 86,2 г эпоксициклокарбонатной диановой смолы с содержанием эпоксидных групп 15,2% и молекулярной массой 463,

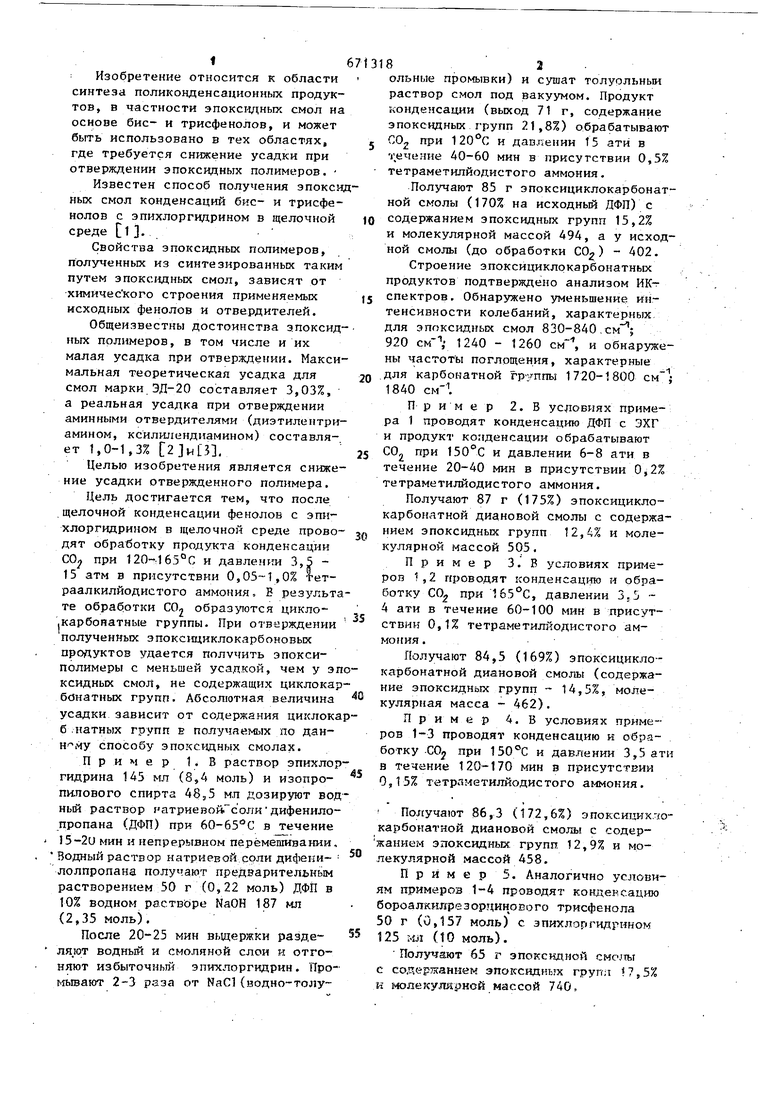

После 7 сут твердения -при 25 ± 0,5°С определяют усадку и предел прочности при растяжении (см таблицу) .

Объемная полная усадка определялась по ранее описанной методике.

У исходной немодифицированной (не обработанной СО ) смолы марки ЭД-20 (21,8% эпоксидных Трупп), ствержденной в условиях примера 6, объемная полная усадка равна 1,03.

У эпоксициклокарбонатнык смол, полученных по условиям примера 5, усадка составляет 0,76, по условиям примера 1 усадка составляет 0,32, по условиям npi-tMepa 3 - 0,22, по условиям примера 2-0,037.

Физико-механические показатели и полученных при испытании образцов смол, отвержденных диэтилентриамином при 20°С в течение 15 сут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпоксициклокарбонатных смол | 1978 |

|

SU707258A1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| Порошковая композиция | 1983 |

|

SU1447828A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОЙ ЭПОКСИДНОЙ СМОЛЫ | 1991 |

|

RU2014336C1 |

| Полимербетонная смесь | 1978 |

|

SU908769A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ШАШЕК ДЛЯ ПАРКЕТА | 2014 |

|

RU2572312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ СМОЛЫ, МОДИФИЦИРОВАННОЙ ЭПОКСИФОСФАЗЕНАМИ | 2013 |

|

RU2537403C1 |

| Клеевая композиция | 1981 |

|

SU973584A1 |

| МОДИФИЦИРОВАННЫЕ ЭЛАСТОМЕРОМ ЭПОКСИД-СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2003 |

|

RU2309171C2 |

| ВОДОДИСПЕРГИРУЕМЫЙ ПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2171264C2 |

СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СМОЛ, включающий щелочную конденсацию бис- или трисфенолов с зпихлор- гидрином, 'отличающийся тем, что, с целью снижения усадки отвержденного полимера, продукт конденсации дополнительно обрабатывают СО- при 120-165^0 и давлении 3,5 - 15 атм в присутствии 0,5-1,0% тетра- .алкилйодистого аммония.

Разруишгап ее напряжение, МПа:

а) при растяжении

64,0 68,0 66,0 64,0 79,0 67,0 66,0 б)при сжа108,0, 102,0 103,0 тии в)при изгибе стати1И,0 103,0 105,0 ческом ОтносительноР удлинеяне прк 7,9 11,3 7,8 разрыве, % Удальная ударная вязкость, 27,2 29,6 27,1 кдж/м Те шю с т ой к ос т ь по ,С 91,О 88,0 90,0 Водопоглощаиие, 0,11 0,13 0,10 % ,0 177,0 110,0 110,0 179,0 113,0 117,0 7.9 5,2 7,8 6,7 27,3 28,8 31,7 30,1 92,0 175,0 89,0 88,0 0,11 0,08 0,17 0,12 Логарифм удельного объемного электрического 14,50 , - , сопротивления Диэле к триче с кая проницаемость при 10. Гц Тангес угла диэлектрическихпотерь при 10 Гц 7-10 Объемная усад0,38 0,09 ка, %

Продолжение таблицы 17,00 2 0,37 0,39

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Благонравова А.А | |||

| и Непомнящий А.И | |||

| Лаковые эпоксидные смолы | |||

| М.; "Химия", 1970 (прототип).2.Фиговский О.Л | |||

| и Мартынов О.М | |||

| Монолитные покрытия полов на основе полимеров | |||

| М., ВНИИЭСМ, 1970,с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| М., Стройиздат, 1971, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1984-10-07—Публикация

1977-04-26—Подача