(54) АНТИФРИКЦИОННАЯ ПАСТА

Целью изобретения является упрощение приготовления пасты, а также удешевление ее.

Для достижения указанной цели антифрикционная наста на основе эиоксидной смолы, дисульфида молибдена, графита, алюминия и полиэтиленполиамина содерит указанные компоненты в следующих количествах, вес. %:

Дисульфид молибденаI-8

Графит1-8

Алюминий30-40

Полиэтиленполиамин5-7

Эпоксидная смолаДо 100

Растворитель смолы берется по необходимости для получения пасты нужной консистенции, удобной для нанесения.

Замена органофобного алюмосиликата высоким содержанием алюминия позволяет получить антифрикционную пасту, обладающую лучшей техно логией йзЁотовления, ак как выбранные компоненты новой пасты обладают хорошей совместимостью и не ребуют особой обработки перед смешиванием.

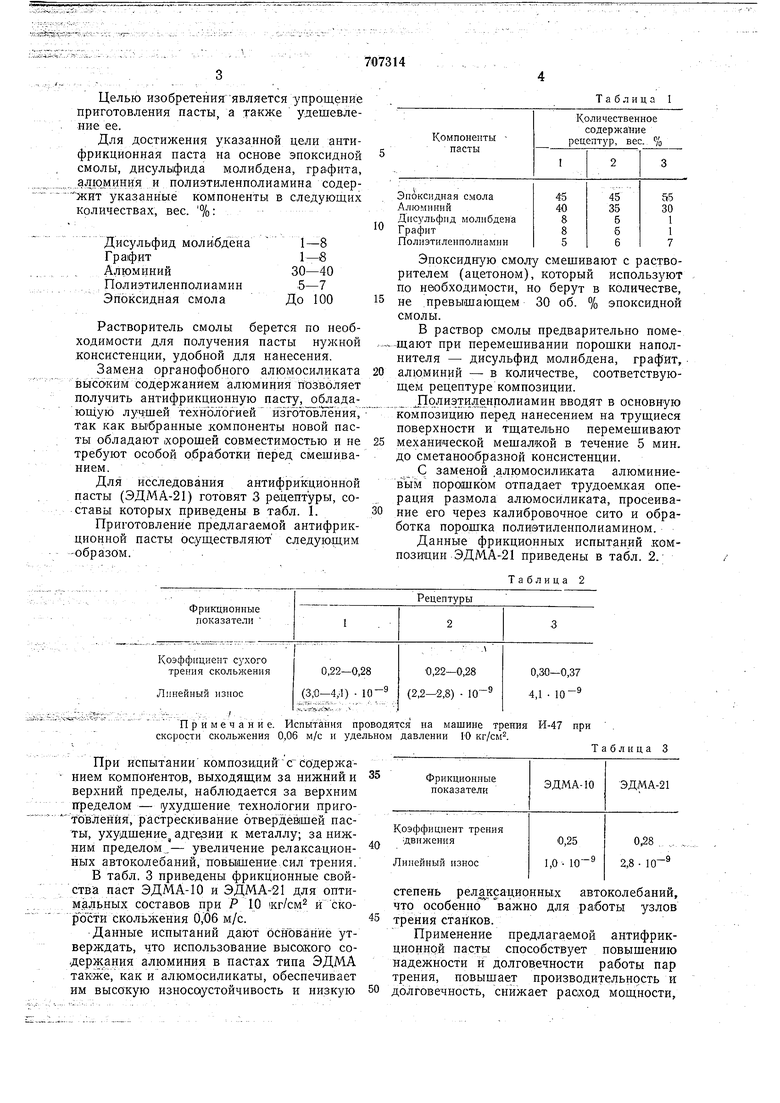

Для исследования антифрикционной пасты (ЭДМА-21) готовят 3 рецептуры, составы которых приведены в табл. 1.

Приготовление предлагаемой антифрикционной пасты осуществляют следующим образом.

фрикционные показатели

Коэффициент сухого трения скольжения

Л нейный износ

: --.-.-/ ,

Примечание. Иснытания проводятся на машине трения И-47 при скорости скольжения 0,06 м/с и удельном давлении Ю кг/см. При испытанииКОМПОЗИЦИЙС содержанием компонентов, выходящим за нижний и верхний пределы, наблюдается за верхним ггределом - ухудщенне технологии приготовленйя, растрескивание отвердевшей пасты, ухудщение адгезии к металлу; за нижним пределом.- увеличение релаксационных автоколебаний, повышение сил трения. В табл. 3 приведены фрикционные свойства паст ЭДМА-10 и ЭДМА-21 для оптимальных составов при Р 10 кг/см2 и скорости скольжения 0,6 м/с. -Данные испытаний дают основание утверждать, что использование высокого содержация алюминия в пастах типа ЭДМА также, как и алюмосиликаты, обеспечивает им высокую износоустойчивость и низкую

Таблица 1

Эпоксидную смолу смещивают с растворителем (ацетоном), который использ ют по нвобходим ости, но берут в количестве, не превышающем 30 об. % эпоксидной смолы.

В раствор смолы предварительно помещают при перемешивании порошки наполнителя - дисульфид молибдена, графит, алюминий - в количестве, соответствующем рецептуре композиции.

J pлиэтилe нпoлиaмин вводят в основную

композицию перед нанесением на трущиеся поверхности и тщательно перемешивают механической мешалкой в течение 5 мин. до сметанообразной консистенции.

С заменой .алюмосиликата алюминиевь1м порошком отпадает трудоемкая операция размола алюмосиликата, просеивание его через калибровочное сито и обработка порошка полиэтиленполиамином.

Данные фрикционных испытаний композиции ЭДМ.А-21 приведены в табл. 2.

Таблица 2

Таблица 3 степень рел| ксационных автоколебаний, что особенно важно для ра-боты узлов трения станков. Применение предлагаемой антифрикционной пасты спосо бствует повышению надежности и долговечности работы пар трения, повышает производительность и долговечность, снижает расход мощности.

затрачиваемой на вредные сопротивления в узлах трения, снижает стоимость станков, работающих с высокой точностью обработки.

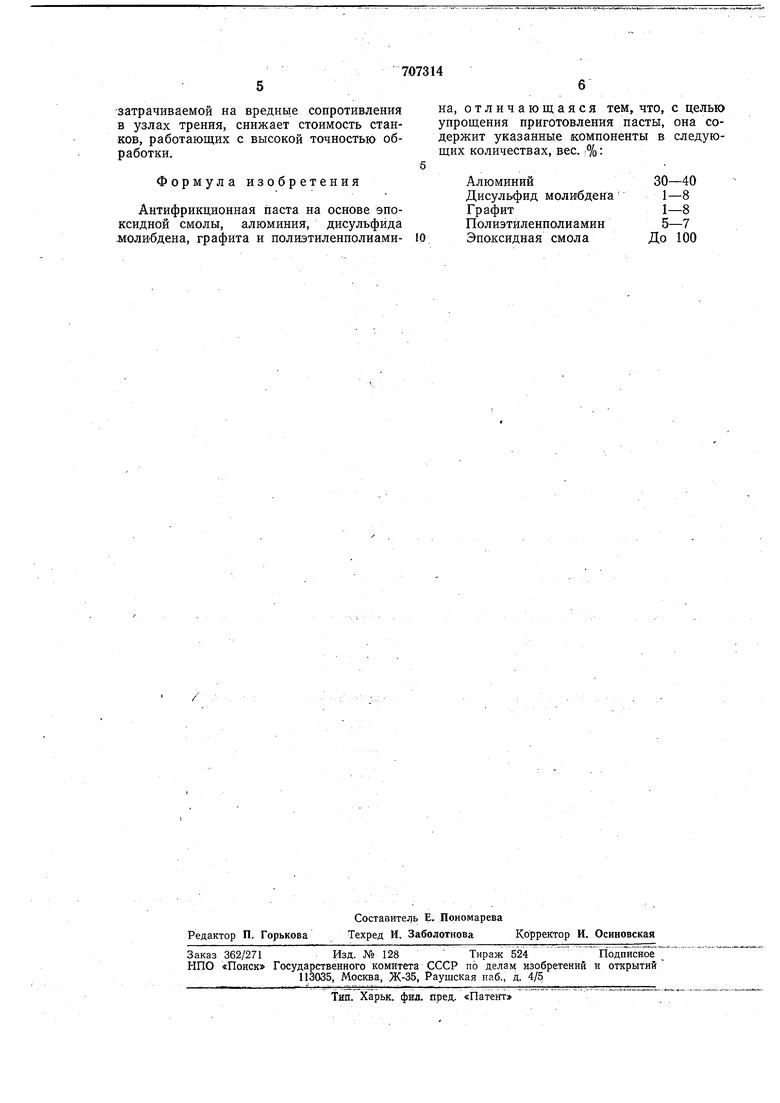

Формула изобретения

Антифрикционная паста на основе эпоксидной смолы, алюминия, дисульфида молибдена, графита и полиэтилениолиамина, отличающаяся тем, что, с целью упрощения приготовления пасты, она содержит указанные компоненты в следующих количествах, вес.;%:

Алюминий30-40

Дисульфид молибдена1-8

Графит1-8

Полиэтиленполиамин5-7

Эпоксидная смолаДо 100

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная паста "эдма-10 | 1976 |

|

SU874748A1 |

| Антифрикционная паста | 1987 |

|

SU1766950A1 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1742284A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2004 |

|

RU2272052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 1992 |

|

RU2064615C1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1991 |

|

RU2031912C1 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙ МАТЕРИАЛ | 1998 |

|

RU2132364C1 |

| ТВЕРДОЕ СМАЗОЧНОЕ ВЕЩЕСТВО | 2000 |

|

RU2198204C2 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2323240C2 |

| КОМПОЗИЦИЯ ДЛЯ САМООТВЕРЖДАЮЩЕГОСЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2285019C1 |

Авторы

Даты

1982-04-30—Публикация

1978-10-03—Подача