(54) СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛЙМЁГОВ

углеводородов, галоидированные ароматические углеводороды или их смеси с этими или другими углеводородами, содержавшими галоиды.

Следовательно, если используют бенэол или толуол, можно применять хлорбензол или смеси, состоящие из бензола и циклогексана, толуола и н-гептана, хлорбензола и тетрахлорэтилена и т. п.

Температура Полимеризации меняется в широких пределах .Обычно процесс проводят при температурах вьие комнатной, чтобы избежать замерзания. Наиболее подходящая область находится в интервале от 50 до , а лучше от О до .

Полимеризацию проводят при высоких давлениях этилена (2-20 кг/см).

В случае необходимости для jperyлирования молекулярного веса добавляют водород.

Этилёнбутадйеновае сопЬлий рй, полученные согласно описанному способу, не содержат геля, не имеют разветвлений и BHytpieHHHx циклов, как это следует из ИК- и ЯМР-спектров и из полной растворимости в горячем состоянии в углеводородных или хлорированных углеводородных -растворителях .

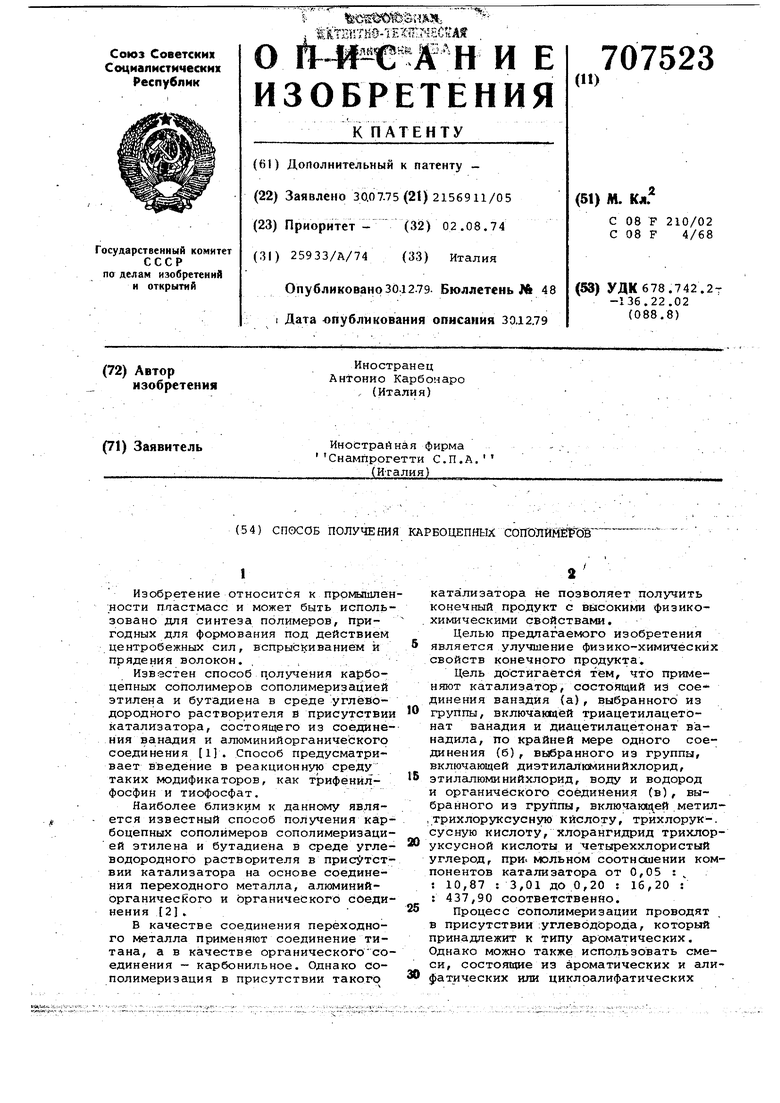

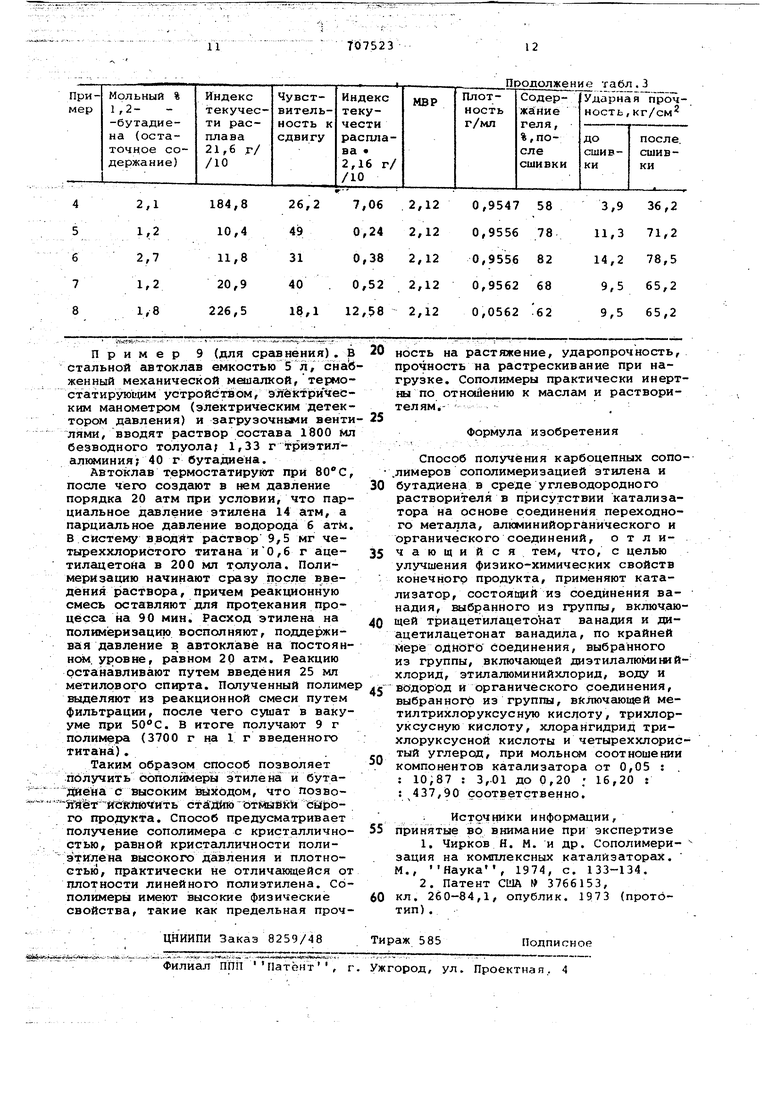

Узкое молекулярно-весовое распре:деление наряду с линейностью цепи подтверждается следующими измерёния ми в расплавленном состоянии согласно правилам ASTM 1236-65Т. Соотнсшение между индексами текучести, измеренными при нагрузках 21,6 кг (ИТР и 2,16 кг () срответственно названо сдвигсм чувствительности и для сополимеров находится между 10 и 50.

Молекулярно-весовое распределение сополимеров (МБР) ,оПре деле нноё гельпроникающей хроматографией, находится в интё)вале 2-3 „

Количество звеньев бутадиена {мол бутадиена на 100 моль обоих мономеров) может изменяться в широком интервале от 0,1 до более чем 10 и регулируется в зависимости от предполагаемого применения. Продукты, представляющие наибольший интерес для - последующего производства сшитьк производственных изделий, содержат 0,5- 5 мол.% сополимеризованного бутадйёна. .

Сополимеры, содержащие менее 0,5% бутадиена, подвергаются деградации в присутствии вулканизирующих агентов ; интересны сополимеры, содержащие более 5% звеньев помимо их низкой стоимости их совместимостью с другими ненасыщенными полимерами.

Из данных ИК-спектроскопии слецует, что пО крайней мере 98% всех звеньев сополимеризованного бутадиена являются звеньями 1, 4-тран -бутадиена

Согласно способу изобретения сопоЛимеры этилена с бутадиеном получают с такими высокими выходами, что можно изъять стадию отмывки сырого продукта полимеризации, так как незначительные остатки катализатора могут оставаться в самом полимере. Содержание оста1точного ванадия обычно ниже 50 ч./млн.

Плотность сополимеров не очень отличается от плотности линейного полиэтилена и нахадится в интервале 0,950-0,960 г/м.

Для практического использования сшитые сополимеры имеют по сравнению

с полиэтйленами более высокие механические характеристики, такие как предельная прочность на растяжение и ударопрочность, улучшенная прочность на растрескивание при нагрузQ ке, небольшое уменьшение модуля гибкости, они практически инертны по отношению к ме1Слам и растворителям.

Сополимеры этиле:на с бутадиеном не сшитые, могут быть использованы в качестве промежуточных продуктов при получении различных бифункциональных олефинрвых мономеров при последующем соответствующем разрушении ненасыщенной цепи.

В примерах, приведенных для иллюстрации и не имеющих ограничительного характера, даны некоторые свойства, а также методики и условия вулканизации.

35 Прим е р 1. В стальной автоклав емкостью 5л, снабженный мехаНиче ск ой мешалкой, терморе гулирующей аппаратурой, электрическим детектором, манометром и впускными кла40 панами, загружают раствор, полученный из 1800 мл безводного толуола; 1,35 мл R.t. ()ce, 0,12 г Ае(С2Н5)се2, 40 г бутадиена. Соотношение С1/А1 в смеси равно 1:1.

45 Автоклав термостатируют при , затем вводят 14 атм этилена и 6 атм водорода. Поршневым насосом инжектируют 200 мл толуольного раствора/ содержс1щего 17,5 мг триацетилацето5Q ната ванадия и 1,06 г метнлтрихлорацетата в течение 20 мин. Полимеризацию начинают сразу при введении раствора, ее прекращает через 90 мин в течение которых израсходованный

ее этиЛён непрерывно замещают, подцерживая постоянное давление 20 атм.

Опыт прекращают при добавлении 25 мл метанола. Полимер, собранный после фильтрования суспензии и сушки

60 в вакууме при 50°С, представляет собой белый порошок, весящий в сухом состоянии 165 г. Выход 66000 г/г металлического ванадия. Содержание 1,4-Tpow -звеньев бутадиена (ИК анализ)

65 равно 2,8 мол.%.

Полимер имел следующие характерисики:

0,7 Г/Ю :

ИТР,

.f6 23 г/10 сдвиг

ИТРэ,А 40; чувствйтельноети0,9547 г/мл; Плотность 2,25; - . МБР

Точка плавления (в поляризационном микро131°С. скопе)

Сырой сополимер прессуют в течение 30 мин при , после смешивания со следующими ингредиентами,; вес,ч. на 100 вес.ч. полимера;

Окись цинка5

Стеариновая кислота 1

2,2-Диметилбис-(4-метилтретичнобутилФенил)-1

N-Оксиэтйлбензотиазол-2-сульфонамид1,5

Дибензотиазолилдисульфид (вулканит ДМ)0,5

Сера.3

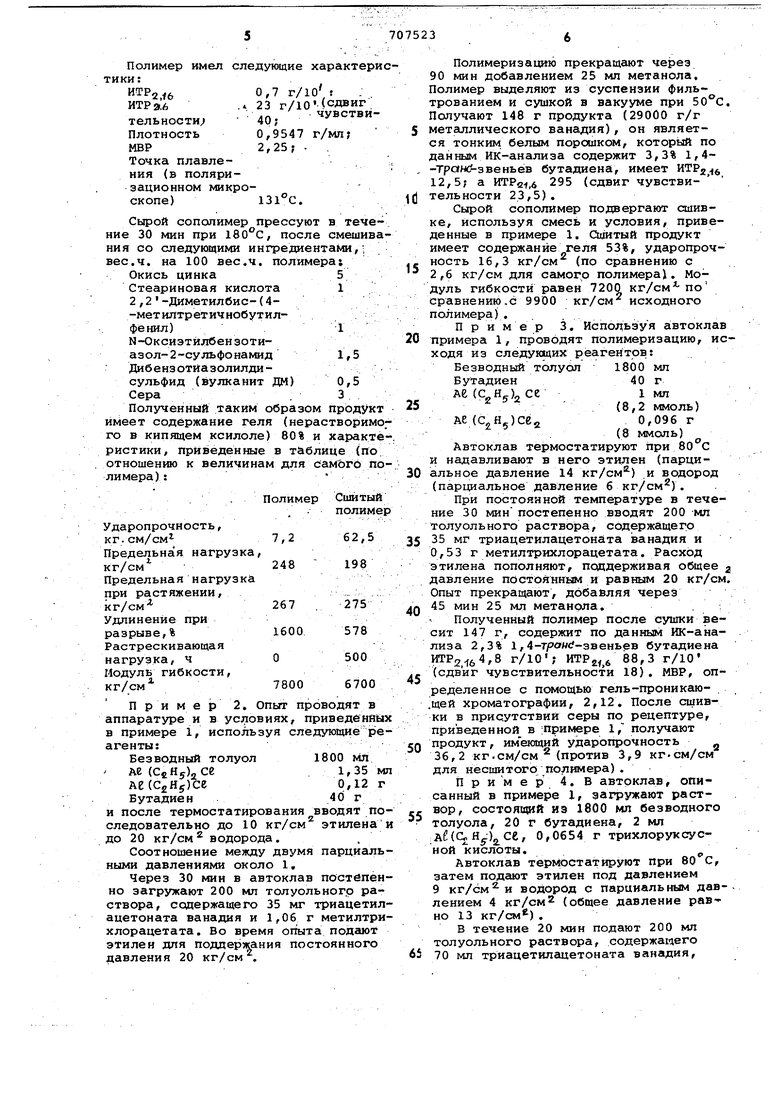

Полученный таким образом продукт имеет содержание геля (нерастворимого в кипящем ксилоле) 80% и характеристики, приведенные в таблице (по отношению к величинам для самого полимера):

Полимер Сшитый полимер

7,2 62,5

зка, 248 198

зка

275

267

1600.

7800

Пример 2. Опыт проводят в аппаратуре и в условиях, приведенных в примере 1, используя следующие реагенты;Безводный толуол 1800 мя АС (Cf ttg}y CK 1,35 мл

Ае(С2Н5)се0,12 г

Бутадиен40 г

и после термостатирования вводят последовательно до 10 кг/см этилена и до 20 кг/см водорода.

Соотношение между двумя парциальными давлениями около 1,

Через 30 мин в автоклав постбпеино загружают 200 мл толуольногр раствора, содержащего 35 мг триацетилацетоната ванадия и 1,06 г метилтрихлорацетата. Во время опыта подают этилен для поддержания постоянного давления 20 кг/см .

Полимеризацию прекращают через 90 мин добавлением 25 мл метанола. Полимер выделяют из суспензии фильтрованием и сушкой в вакууме при 50с, Получают 148 г продукта (29000 г/г 5 металлического ванадия), он является тонким белым порошком, который по данным ИК-анализа содержит 3,3% 1,4, -трог -звеньёв бутадиена, имеет ИТР 12,5; а HTPs-f. 295 (сдвиг чувствительности 23,5).

d

Сырой сополимер подвергают сшивке, используя смесь и условия, приведенные в примере 1, Оцитый продукт имеет содержание геля 53%, ударопрочность 16,3 кг/см (по сравнению с

5 2,6 кг/см для самого полимера),. Модуль гибкости равен 7200 кг/см -по сравнению.с 9900 кг/см исходного полимера)...

П р и мер 3. Используя а:втоклав

0 примера 1, проводят полимеризацию, исходя из следующих реагентов:

Безводный толуол 1800 мл

Бутадиен40 г

ле (c,gH5)2ce

1 мл

5 (8,2 ммоль)

ле (С2Н5)се2 о,09б г

. (8 ммаль)

Автоклав термостатируют при 80°С и надавливают в него этилен (парциальное давление 14 кг/см) .и водород (парциальное давление 6 кг/см).

При постоянной температуре в течение 30 мин постепенно вводят 200 -мл толуольного раствора, содержащего 5 35 мг триацетилацетоната ванадия и 0,53 г метилтрихлорацетата. Расход этилена пополняют, поддерживая общее j давление постоянным и равным 20 кг/см. Опыт прекращают/ добавляя через 45 мин 25 мл метанола..

0

Полученный полимер после сушки ве578сит 147 г, содержит по данным ИК-анализа 2,3% 1,4-т/огне -звеньев бутадиена 500 г. г/10; ИГР2 88,3 г/10 (сдвиг чувствительности 18). МБР, оп56700 ределенное с помощью гель-проникаю- . щей хроматографии, 2,12. После сшивки в присутствии серы по рецептуре, приведенной в :примере 1, получают продукт, имеющий ударопрочность

0 36,2 кг.см/см (против 3,9 кг-см/см для несшитого полимера).

Пример 4. В автоклав, описанный в примере I, загружают раствор, состоящий из 1800 мл безводного

5 толуола, 20 г бутадиена, 2 мл АПс,,Н),се, 0,0654 г трихлоруксусной кислоты.р

Автоклав термостатируют при 80 С, затем подают этилен под давлением 9 кг/см и водород с парциальным давлением 4 кг/см (общее давление равно 13 кг/см).

В течение 20 мин подают 200 мл

толуольного раствора, содержащего

5 70 мл триацетилацетоната ванадия.

при постоянных давлении и температуре (давление поддерживают подачей этилена).

Полимеризацию прекращают через 60 мин. Полимер, ббработанный, как описано выше (см. пример 1), весит в 5 сухом.состоянии 137 г (13700 г/г мета{1.71ического ванадия) . Он содержит 2,Г% 1,4-тра//(-звеньев бутадиена и имеет следующие показатели: ИТР.б,

7,06 г/10; ИТРг,; 184,8 г/10 (сдвиг Q чувствительности26,2) .

После сшивки согласно примеру 1 сополимер .сшивается в количестве 58%.

П р и м е р 5. Используя аппаратуру описанную в примере 1, прово- .дят сойолимеризацию со следующими реагентами: 1800 мл безводного толуола,, 11ЁГ гёутаДиен г 1, 25 мл АЕ ( ),j,.ce , . 0,12 г М ( f 0,49 Г трихлоруксусной кислоты. ;

Полученный таким образом раствор 0 пЬдаю Вавтоклав и теркюстатируют при 105°С. Вводят этилен и ВодЬрЬд при парциальных давлениях 19 и 1 атм соответственно.

Полимеризацию начинают после вве- 25 в течение 12 мин 200 МЛ толусильного раствора, содержащего 52 мг триацетйлацетоната ванадия. npeKpaiщйшт полимеризацию через 75 мин добавляя 25 мл метанола.. Выделяют30 150 г сухого полимера, имеющего следующие характеристики: содержание 1,4-транй-звеньёЙ бута.даена 1, 2 мол .% ; 021; HTP2f,6 10,4; (сдвиг чувствительности 49); плотность 35 0,9556 г/мл; температураПпавпения (в поляризационном микроскопе) 153°С.

Выход, считая на ванадий, составляет 19700 г/г металла.

Сополимер имеет 78% Сшивок после Q обработки при 180°С в течение 30 мин вйрйс утствии тех же самых ингредиентов) описаны в примере 1. Ударопрочность сшитого Продукта равна

71,2 кг-см/см (против 11,3 кг-см/см 45

гшя самого сополимера).

. . V.

. Пример 6. В автоклав примера 1 загружают раствор, состоящий из 1800 мл безводного толуола, 72 мг CQ води, 40 г бутадиена, 1,5 мл диэтилалюминийхлорида.

Раствор термостатируют при 80°С и насыщают этиленом до давления 14 кг/см . Затем вводят водород при парциальном давлении 6 кг/см (общее давление 20 кг/см). Поддерживая температуру , сначала в течение 5 мин вводят 100 МП толуольного раствора, 26,5 мг диацетилацетрната ванадила, а затем, в течение 20 мин 100 мл толуольного раствора, 0,98 г ТрИхлоруйСусной кислоты.

в течение 90 мин проведения опыта подают этилен, поддерживая общее давление 20 кг/см. Получают 190 г сухого полимера, который по данным ИКанализа содержит 2,7% 1,4-7рвмс -звеньев бутадиена, имеет ИТР,0,38 г/10 ИТРд (, 11,8 г/10 (сдвиг чувствитель ности 31) . Выход, считая на ванадий, равен 37700 г/г металла.

После сшивки сырой полимер имеет содержание геля 82%. Ударопрочность сшитого продукта 78,5 кг см/см (пртив 14,2 кг см/см для самого сополимера) . .

Пример 7. В автоклаве примера 1 при 105с проводят реакцию, загружая 1800 мл безводного толуола, 1,35 мл 1()г; 0,12 гАе(С2Н)С 20 г бутадиена и 0,546 г хлорангидрида трихлоруксусной кислоты.

Вводят этилеч и водород (при 150°С при парциальных давлениях 19 и 1 атм соответственно. , .

Полимеризацию начинают при постепенном введении 200 мл толуольного раствора, содержащего 35 мг.триацетйлацетоната ванадия.

Опыт Проводят 45 минут, поддерживая постоянными температуру и давление при постоянном введении этилена.

Получают 48 г полимера. Содержание 1, 4-ТрансГ-звеньев 1,2%; 0,52 г/10; HTPg. 20,9 г/10; Чсдвиг чувствительности) 40; плотность 0,9562 г/мл; МВР 2,18.

Полученный продукт после сшивки сырой (см. пример 1) содержит геля 68%, нерастворимого в ксилоле при 140°С, показывает ударопрочность 65,2 кг- см/см (против 9,5 кГ - см/см для самого сополимера).

П р и м ё р 8. В автоклав примера 1 загружают 1800 мл безводного толуола, 1,4 мл М (),СК ; 0,1 г Ае(С2Н)се2 40 г бутадиена. После термостатирования при 80С вводят этилен, а затем водорол до давлений 18 и 20 кг/см.

Затем за 5 мин добавляют 100 мл толуольнОго раствора, содержащего 52 мг триацетйлацетоната, а за 30 мин вводят 42 мл , разбавленного 100 мл толуола. , .

Полимеризацию прекращают после 45 ййн, получая таким образом 48 г сухого полимера. Продукт имеет следуй-щие Характеристики: бутадиен 1,8 мол.%; ИТРг, 12,58 г/10; ИТР 226,5 (сдвиг чувствительности 18,1).

Сшитый продукт, полученный по методике примера 1, имеет содержание геля 62%.

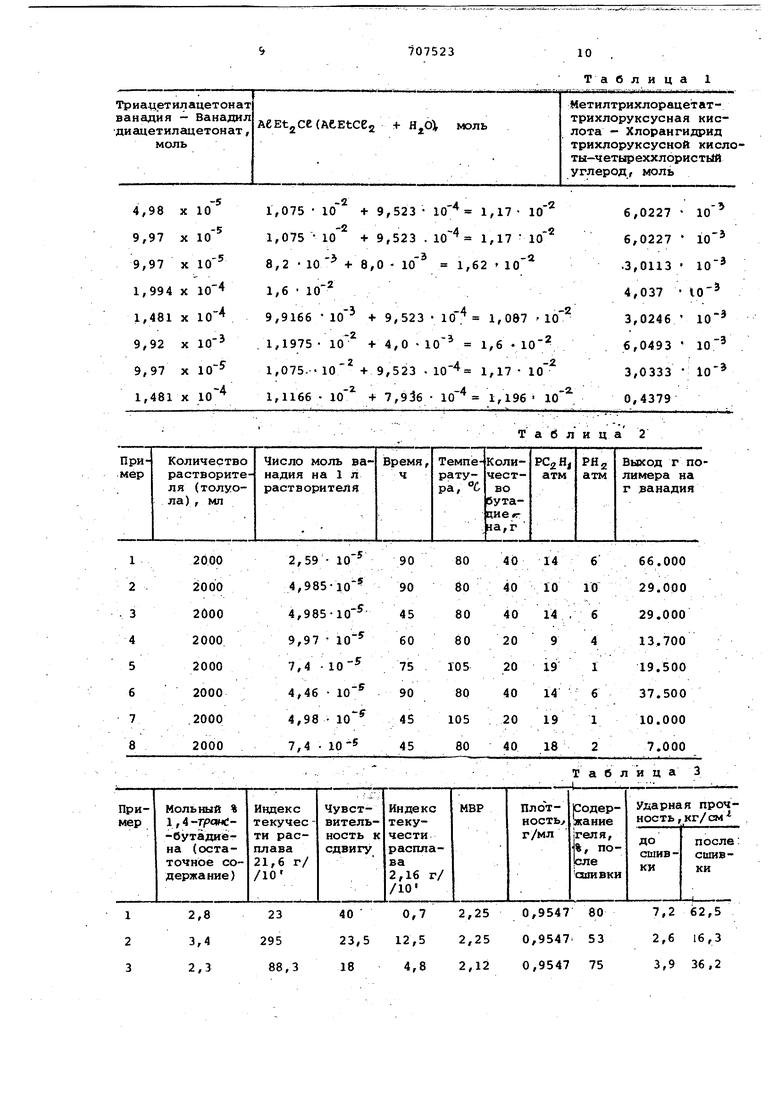

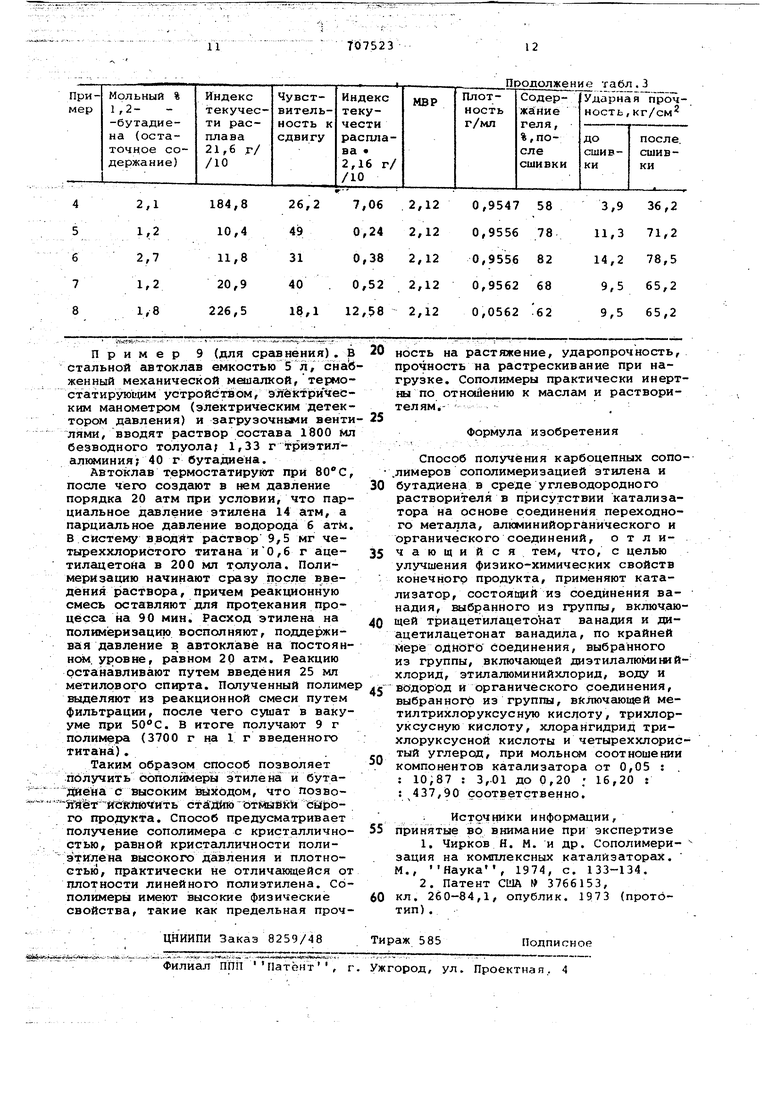

У.словия сополимеризации и свойства конечного продукта приведены в табл. 1-3.

AeEtgCecAtEtcej + Hj,oi моль 4,98 X 10 9,97 X 10 9,97 X10 1,994 X10 1,481 X10 9,92 X10 9,97 X10 1,481 X10

Таблица 1

Метилтрихлорацетаттрихлоруксусная кислота - Хлорангидрид трихлоруксусной кислоты-четыреххлористьйуглерод, моль

Таблица 2 1,075 Ю + 9,523- 10 1,17- ,0227 1,075 -ю + 9,523 . 1,17-10 6,0227 8,2 10 + 8,0 10 1,62 .3,0113 1,6 ,037 10 9,9166 10 + 9,523-10 1,087 ,0246 10 1,1975- 10 +4,0-10 1,6.,0493 1,075. 10 + 9,523 . 10 1,17 ,0333 1,1166; 10 + 7,9J6 10 1,196 ,4379

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимера этиленаС буТАдиЕНОМ | 1975 |

|

SU843758A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 1995 |

|

RU2161163C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1996 |

|

RU2165940C2 |

| Способ получения этиленбутадиеновых сополимеров | 1973 |

|

SU555858A3 |

| Способ получения катализатора полимеризации олефинов | 1977 |

|

SU1056905A3 |

| Способ получения транс-1,4-полибутадиена | 1975 |

|

SU735171A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ СОПОЛИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 1996 |

|

RU2180338C2 |

| БУТАДИЕН-ИЗОПРЕНОВЫЕ ДИБЛОК-СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2018 |

|

RU2768696C2 |

| Способ получения хлор-и фосфорсодержащих комплексных соединений | 1980 |

|

SU1071223A3 |

| Каталитическая композиция для полимеризации этилена и способ ее получения | 1981 |

|

SU1118276A3 |

1 2 3

Авторы

Даты

1979-12-30—Публикация

1975-07-30—Подача