ND

to

оо

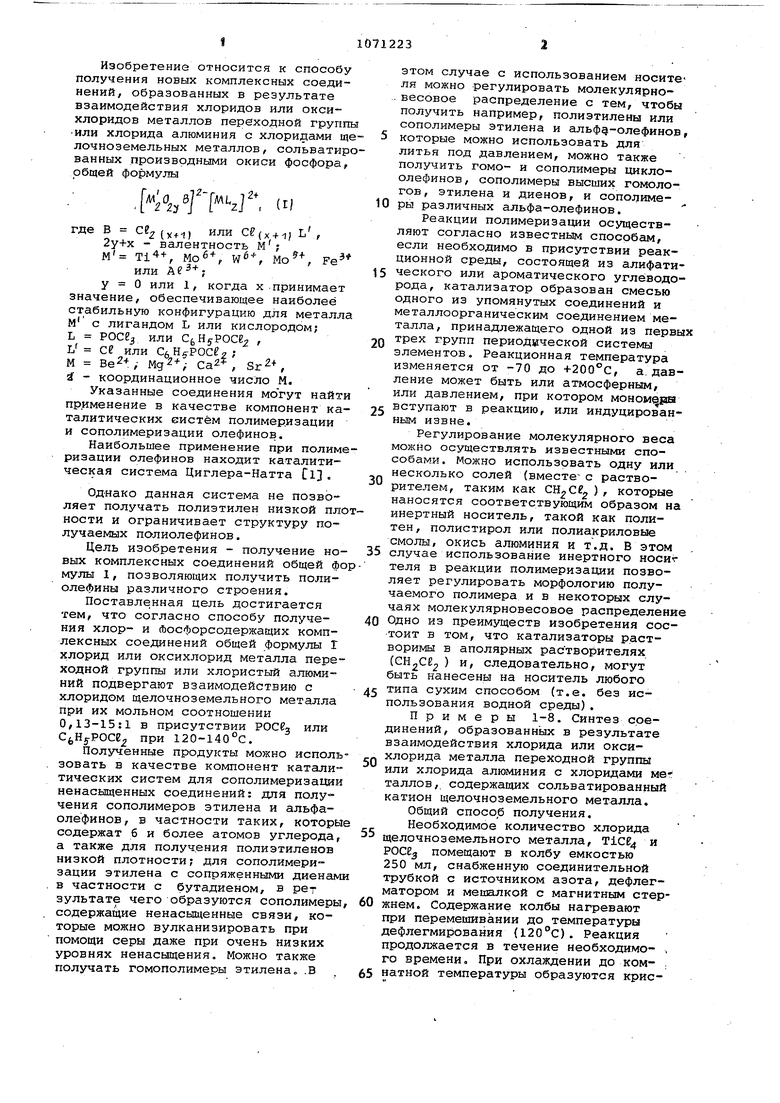

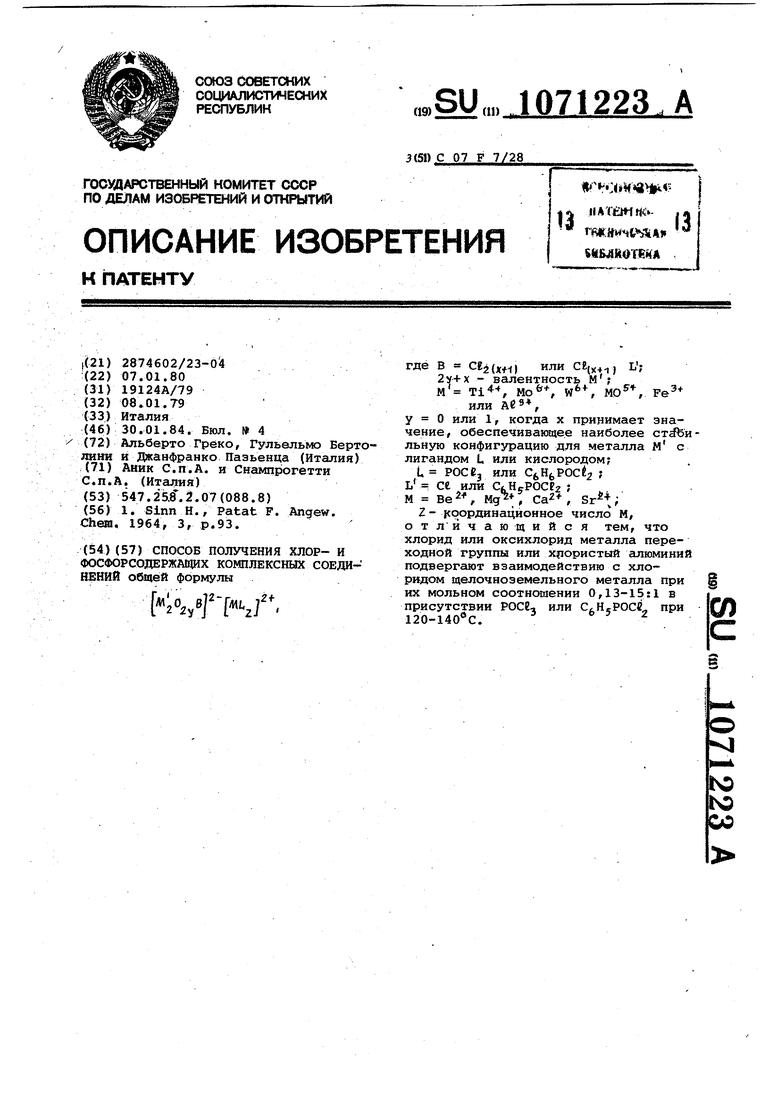

Изобретение относится к способу получения новых комплексных соединений, образованных в результате взаимодействия хлоридов или оксихлоридов металлов переходной группы или хлорида алюминия с хлоридами щелочноземельных металлов, сольватированных производными окиси фосфора, общей формулы

,;.

2+

Ml.J

(Г)

где В се2(х..,, или cг( L,

2у+х - валентность м;

М Ti4+, , , Мо, Fe или

у О или 1, когда х-принимает значение, обеспечивающее наиболее стабильную конфигурацию для металла М с лигандом L или кислородом; L POCgj или CfcHjPOCe ,

L се или СбНд-Росе ;

м Ве2-,- Мд2,- Са , Sr, а - координационное число М.

Указанные соединения могут найти применение в качестве компонент каталитических систем полимеризации и сополимеризации олефинов.

Наибольшее применение при полимеризации олефинов находит каталитическая система Циглера-Натта Clj,

Од-нако данная система не позволяет получать полиэтилен низкой плоности и ограничивает структуру получаемых полиолефинов.

Цель изобретения - получение новых комплексных соединений общей фо мулы 1, позволяющих получить полиолефины различного строения.

Поставленная цель достигается тем, что согласно способу получения хлор- и Фосфорсодержащих комплексных соединений общей формулы Г хлорид или оксихлорид металла переходной группы или хлористый алюминий подвергают взаимодействию с хлоридом щелочноземельного металла при их мольном соотношении 0,13-15:1 в присутствии или C Hj-POCe при 120-140°С.

Полученные продугсты можно использовать в качестве компонент каталитических систем для сополимеризации ненасыщенных соединений; для получения сополимеров этилена и альфаолефинов, в частности таких, которы содержат б и более атомов углерода, а также для получения полиэтиленов низкой плотности; для сополимеризации этилена с сопряженными диенам в частности с бутадиеном, в рет зультате чего образуются сополимеры содержац1ие ненасыщенные связи, которые можно вулканизировать при помощи серы даже при очень низких уровнях ненасыщения. Можно также получать гомополимеры этилена, .В

этом случае с использованием носителя можно регулировать молекулярно.весовое распределение с тем, чтобы получить например, полиэтилене или сополимеры этилена и альф -олефинов, 5 которые можно использовать для литья под давлением, можно также получить гомо- и сополимеры циклоолефинов, сополимеры высших гомологов, этилена и диенов, и сополиме0 ры различных альфа-олефинов.

Реакции полимеризации осуществляют согласно известным способам, если необходимо в присутствии реакционной среды, состоящей из алифати5 ческого или ароматического углеводорода, катализатор образован смесью одного из упомянутых соединений и металлоорганическим соединением металла, принадлежащего одной из первых

Q трех групп периодической системы элементов. Реакционная температура изменяется от -70 до +200°С, а. давление может быть или атмосферным, или давлением, при котором мономера

5 вступают в реакцию, или индуцированным извне.

Регулирование молекулярного веса можйо осуществлять известными способами. Можно использовать одну или несколько солей (вместе с растворителем, таким как ) , которые наносятся соответствующим образом на инертный носитель, такой как политен, полистирол или полиакриловые смолы, окись алюминия и т.д. В этом

5 случае использование инертного носиг теля в реакции полимеризации позволяет регулировать морфологию получаемого полимера и в некоторых случаях молекулярновесовое распределение

0 Одно из преимуществ изобретения состоит в том, что катализаторы растворимы в аполярных растворителях ( ) и, следовательно, могут быть нанесены на носитель любого

5 типа сухим способом (т.е. без использования водной среды).

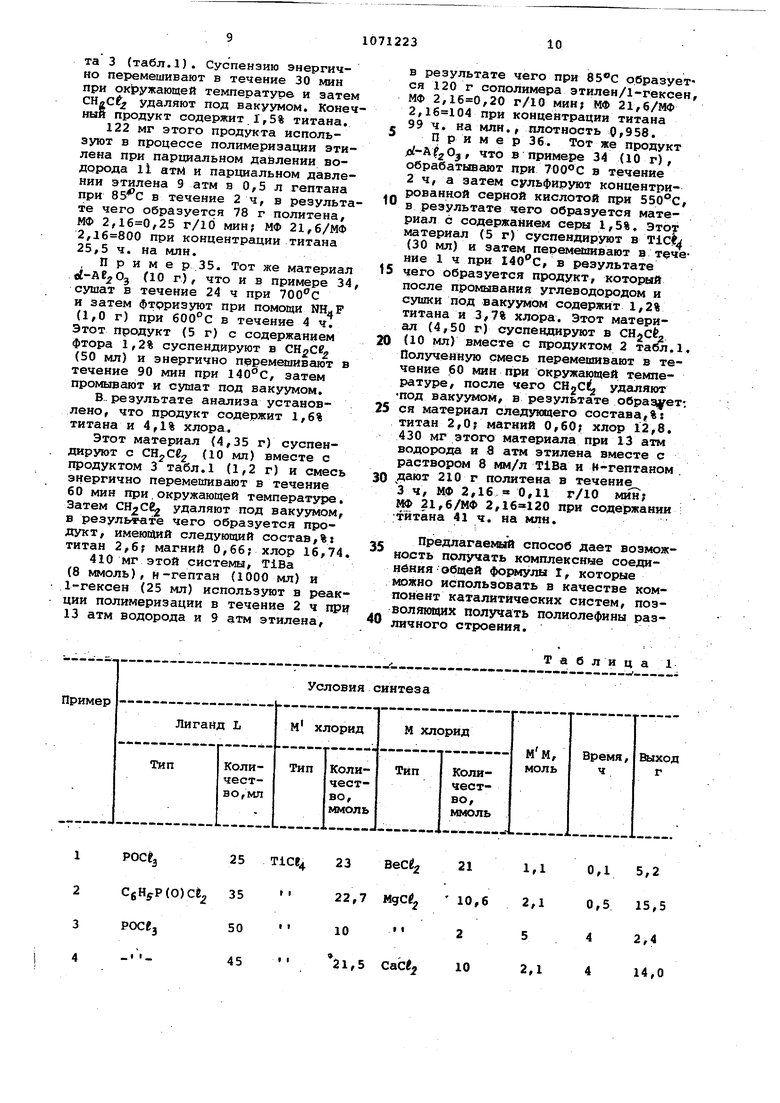

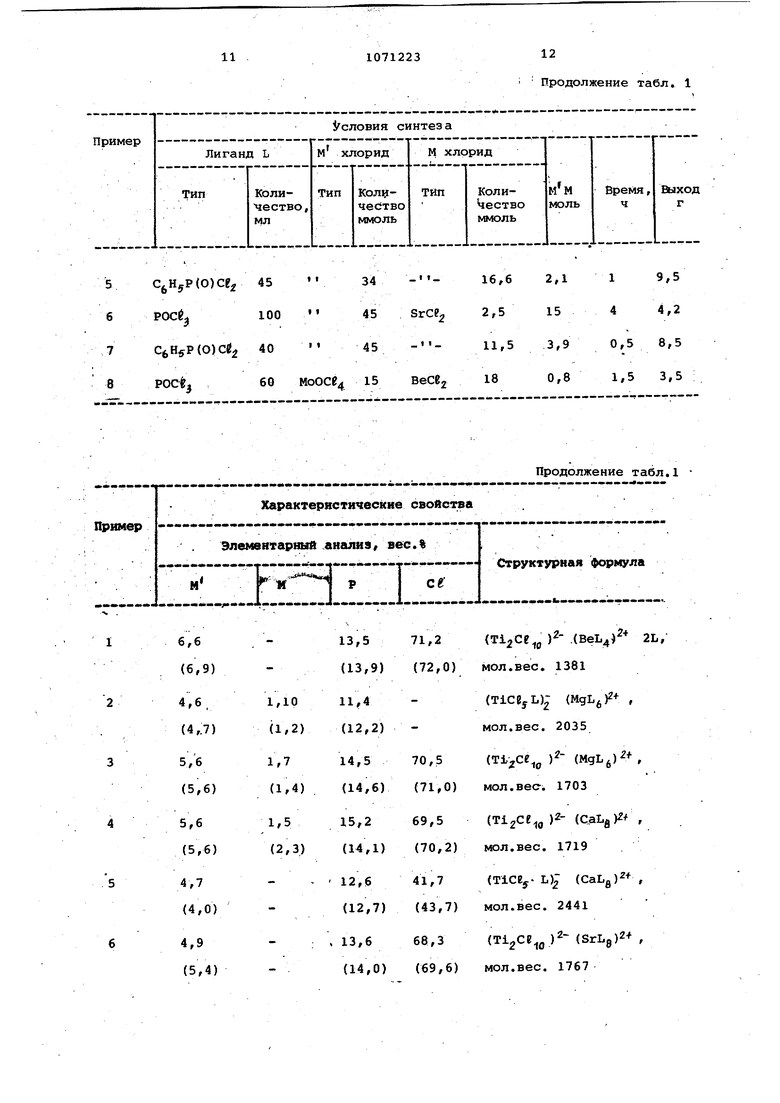

Примеры 1-8. Синтез соединений, образованных в результате взаимодействия хлорида или оксихлорида металла переходной группы или хлорида алюминия с хлоридами ме-г таллов, содержащих сольватированный катион щелочноземельного металла. Общий способ получения. Необходимое количество хлорида

5 щелочноземельного металла, TiCE и РОСЕ помещают в колбу емкостью 250 мл, снабженную соединительной трубкой с источником азота, дефлегматором и мешалкой с магнитным стер0 жнем. Содержание колбы нагревают при перемешивании до температуры дефлегмирования {120°С). Реакция продолжается в течение необходимо- , го времени. При охлаждении до ком- :

5 ватной температуры образуются кристаллы искомогр. продук.та/ которые используютсядля РХ-анализа и отделяются в течение 10-20 ч, В случае C HjPOCe температура поднимается до .

В соответствии с описанным осуществляют различные эксперименты, результаты которых приведены в табл.1.

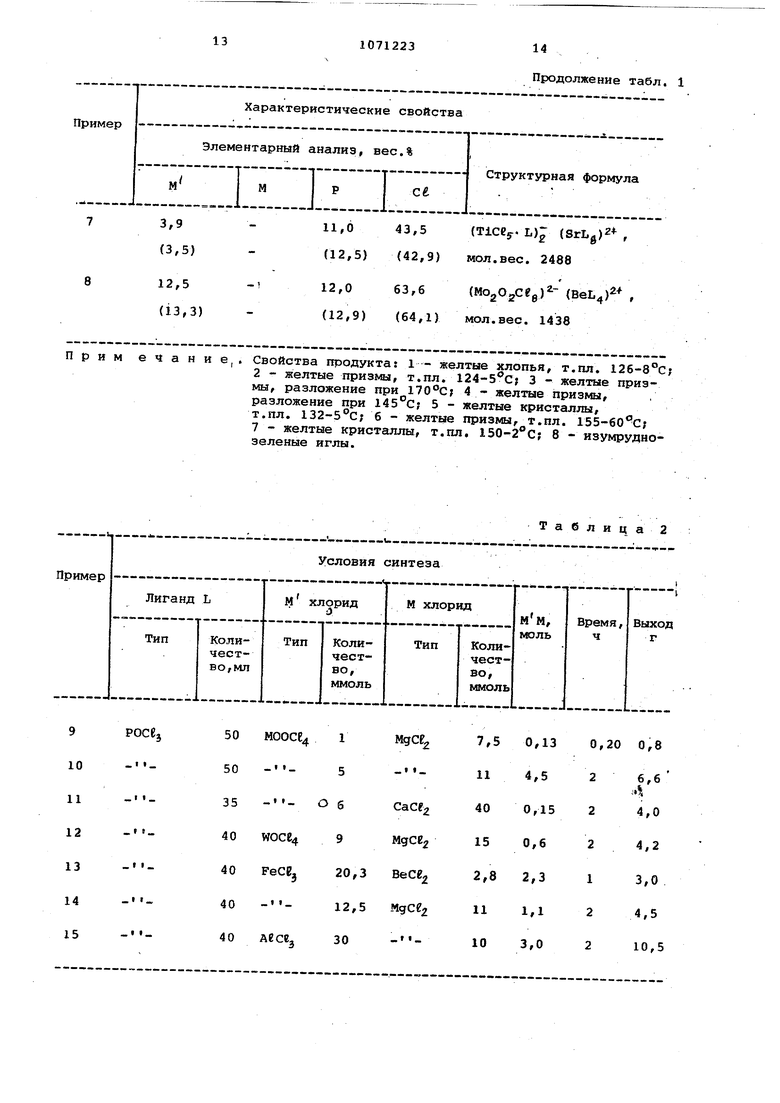

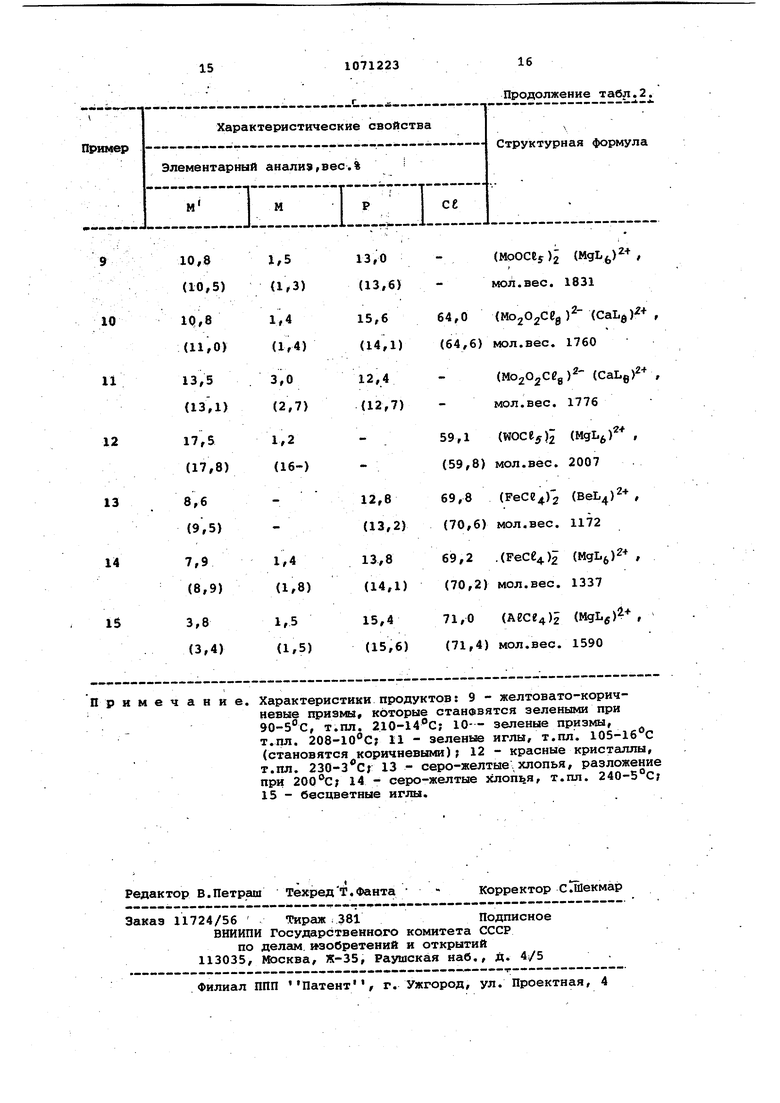

П р и м е р ы 9-15. В общем случае избыточное количество Мдсе помещают в чашку, изготовленную из агломерированного стекла С-3, вмест с хлоридом металла переходной группы или . Чашку загрузкают в небольшой экстракт Кумагавы (емкостью 100 мл), расположенный на колбе емкостью 150 мл, в которой содержится необходимое количество РОСЬ.

Систему дефлегмируют до тех пор, пока хлорид металла переходной группы не удалится полностью из чашки. Кристаллы искомой соли отделяют неnocpieflCTBeHHo в колбе при медленном охлаждении. В случае Tice хлорид металла переходной группы используется в виде раствора в РОСЙ .

В соответствии с описанным проводят несколько экспериментов, результаты которых даны в табл.2.

Полимеризацию рассматриваемых ненасыщенных соединений (примеры 16-35) осуществляют путем загрузки 1000 мл раствора олефина в и-гептане и/или с мономера и 4 моль трие бутилалюминия в указанном порядке в стальной автоклав емкостью 2 л, :снабженный мешалкой и набором термостатов , которые обеспечивают температуру .

Затем в автоклав подают водород если таковой используется, олефин до тех пор, пока не будет получено необходимое дадление. Эксперименты прерывают добавлением 5 мл изопропанола, полимеры сушат при 50°С под вакуумом до достижения постоянного, веса.

П р и м е р, 16. Этилен/1-гексан сополимер; 0,089 ммоль Ti по примеру 2 (табл.1), 1,9 моль 1-гексена, 2 атм Hj и 10 атм этилена, время полимеризации 1,5ч.

Выход сополимера Cj/1-гексена 320 г, индекс расплава МФ 2,160,67 г/Юмин; МФ 21,6/МФ 2, при концентрации Ti 13,3 ч на мя

Реальная плотность 0,9420 г/мп; Cg 0,6 мрл.%; Ус (скорость среза) 48р динамическое воздействие (IZOP)j/ra 314; предел текучести 15 МПа; предельное растягивающее напряжение 29 МПа; удлинение 771%; модуль упругости 490 МПа.

П р и м ер 17. Полимеризацию осуществляют в присутствии ммоль Ti (табл.1, пример 1), 3,92 vK)nb 1-гексан, 0,5 атм Нд и

10 атм СуП.; время полимеризации 1ч.

Выход 230 г С2/1-гексен сополимера, МФ 2,16 0,91 г/10 мин; МФ 21,6/МФ 2, при концентрации Ti 18,.4. на млн; реальная плотность 0,9107 г/мл; С, 1,2 мол.%; сополимер не разрушается при динамическом воздействии; предельное растягивающее напряжение 21 ЧРа;

удлинение 752%; модуль упругости

170 МРа.

Пример 18; Полимеризацию осуществляют при использовании 0,065 ммоль Ti (пример 2, табл.1),

3,71 моль 1-гексена, 1 атм И и

10 атм течение 2 ч. По окончании этого времени -кран автоклава открывают, чтобы обеспечить давление этилена 2 атм, после чего реакция продолжается еще в течение . 2ч.

Выход 260 г сополимера этилен/1-гексен; МФ 2,,47 г/10; МФ 21,67ЙФ 2, при концентрации

Ti 12 ч. на млн., Cf, 1,45 мол.%; реальная плотность 0,9073 г/мл; сополимер не разрушается при ударе; предехгьное растягивающее напряжение 17 МПа; удлинение 771%; модуль

упругости 490 МПа.

П р и м е р 19. Сополимеризация этилена и 4-метил-1-пентена. Сополимеризацию. осуществляют при использовании 0,062 ммоль Ti (пример 2,

табл.1), 3,25 моль 4-метил-1-пенТёна,1 атм Hj и 10 атм этилена в течение 1ч.

В результате получают 240 г сополимера этилен/4-метил-1тпентен; МФ 2,,053 г/10 мин; МФ 21,6/МФ

2, при концентрации Ti 12,3 ч. на млн; реальная плотность 0,9271 г/мл; С 1,0 мол.%; полимер не разрушается при ударе; предел текучести 13 МПа; предельное растягивающее напряжение 28 МПа; удлинение 590%; модуль упругости 432 МПа.

П р и м е р 20. Сополимеризация этилена и бутадиена

полимеризацию осуществляют при

использовании 6,066 ммоль Ti .

(пример 2, табл.1), 0,76 моль 1,3бутадиена, 2,5 атм водорода и 10 атм С2Н4 в течение 2,5 ч. Выход С2/Сл сополимера 122 г; МФ 2,16

0/14 г/10 мин; МФ 21,6/МФ 2,, :При концентрации Ti 25,6 ч.на млн.

Полимер, содержащий 1,8 вес.% материалов, экстрагируемых в ацетоне при окружающей температуре, имеет .общее насыщение 0,4 мол.% (в пересчете на С) с отношением ненасыщения 1,4-тр «гс/винил равным 3.

Остаточный полимерный порошок,.- , полученный на стадии экстрйгироваиия ацетоном (100 вес.ч), гомогенизируется с использованием окиси цинка {5ч), стеариновой кислоты (1 ч. 2,2-метилен-5ис{4-метилтрибутилфенола) (1 ч.), тетраметилтиоурамилдисульфида (0,5 ч.) и серы (3ч.) и вулканизируется под давлением при 180 С в течение 30 мин.

После вулканизации сополимер этилен-бутадиен содержит 30% материала, который не экстрагируется при кипении ксилола (гель%).

При мер 21. Осуществляют сополимеризацию этилена и бутадиена с использованием 0,07 мМ Ti .(пример 2, табл.Г), 0,15 моль 1,3-бутадиена, 4 атм Н и 11 атм этилена.

Через 4 ч иэ автоклава выгружается 210 г сополимера , МФ 2,16 0,22 г/10 мин; МФ 21,б/МФ 2, при концентрации Ti 16 ч, на млн.

Полимер, содержащий 2,2 вес.% материала, экстрагируемого в холодном ацетоне, имеет общее ненасьпдение 0,88 мол.% (в пересчете на С) с отношением ненасьащения 1,4-транс/ винил равным 3,2.

Когда остаток экстракта в ацетоне этого сополимера подвергается вулканизации с использованием тех же материалов и при тех же условиях что в примере 20, гель % составляет 65%.

П р и м е р 22о Гомополимеризация этилена о

0,051 ммоль Ti (пример 6, табл.1 используют в процессе полимеризации этилена при 3 атм водорода и 10 атм этилена. Спустя 6. ч получают 96 г политена, МФ 2,16 -0,036 г/10 мин; МФ 21,6/МФ 2,, рри. концентрации Ti 25,4 ч.на млн

Пример 23. 0,096 ммоль Ti (пример 5, табл.1) используют в процессе полимеризации этилена при 2,5 атм водорода и 10 атм этилена. Спустя б ч получают 345 г полимера, МФ 2,,22 г/10 мин; МФ 21,6/ 2, при концентрации Ti

13.4 ч. на млн.

П р и м е р 24. Гомополимеризация этилена на носителе.

Полистироловую смолу (ХАР-2, фирма Роом энд Хаас, 300 ) измельчают и просеивают, причем отбирают фракцию с размером частиц 38-53 мкм. Эту фракцию повергают « очистке на установке Сокслет при помощи экстрагирования металлом, сушат в течение не менее 48 ч в Р при постоянном вакууме и, наконец, дегазируют при динамическом вакууме и выдерживают в атмосфере азота.

Эту смолу (1,09 г) суспендируют в СН2С€ (25 мл), добавляют соединение по примеру 15 табл.2 (0,0528 г, 5 вес.%) и перемешивают в течение 30 мин при окружаюией.

температуре. Затем добавляют соединение по примеру 3 табл.1 (0,125 г 12 вес.%) и перемешивание продолжают еще в течение 30 мин.

Смолу /серого цвета) выпаривают до сухости под вакуумом. Порошок имеет расчетное содержание Ti, а именно 0,55 вес.%. 0,082 ммоль Ti, нанесенного на этот материал, используют в эксперименте, включающем полимеризацию при 3 атм водорода и 10 атм этилена.

Спустя 6 ч получают 370 г политена, МФ 2., ,20 г/10 мин; МФ 21,6/МФ 21, теоретическая плотность 0,29 г/мл; полимер является текучим материалом со скоростью среза 4 с, причем 90% частиц имеет средний размер 100-600 м ПРИ концентрации Ti 10,6 ч.на млн.

Пример 25..Измельченный в порошок политен (1,2 г со средним размером частиц 65-80 мкм.) суспендируют в СН2Се и добавляют соединение по примеру 2 табл.1 (0,158 г 11,5 вес.%). Суспензию перемеши- ,. вают в течение 30 мин при окружающей температуре, после чего ,. удаляют под вакуумом.

Содержание титана составляет 0,53 вес.% 0,075 ммоль полученного таким образом титана используют в процессе полимеризации этилена с 4 атм водорода и 11 атм этилена.

Через 3,5 ч получают 370 г полина, МФ 2,,31 г/10 мин,- МФ 21,6/МФ 2, при концентрации титана 9,8 ч. на млн. Полимер является текучим материалом со скоростью среза 5 , причем 70% частиц имеет средний размер 100-600 м

Пример26. Смолу по пример 24 (1,80 г) суспендируют в ,, (20 мл), обрабатывают в течение 30 мин при окружающей температуре и добавляют 0,225 г соединения по примеру 2 (табл.1). Перемешивание продолжают еще в течение 30 мин при той же температуре. Растворитель удаляют под вакуумом, в результате чего получают крас ю-фиол товый порошок, содержащий расчетное количество титана, 0,68 вес.%. 0,128 ммоль полученного таким образом титана используют в процессе полимеризации этилена при 3 атм водорода и 10 атм этилена.

Спустя 6 ч получают 430 г политена, МФ 2,,45 г/10 мин; МФ 21,6/МФ 2, при концентрации титана 14 ч.на млн. Полученный |материал является текучим продуктом (скорость среза 4 с), причем 80% продукта имеет средний размер частиц 100-600 мкм.

П:р и м е р 27. Полимеризация циклоолефинов.

1 мл раствора по примеру 12 в хлорЪензоле (0,406 г в 25 мл) (2,75 мг W) добавляют в раствор Ti Ва (0,25 мл 1 ммоль) в циклопентене (5 мл) .,при при перемешивании.

Спустя 4 ч при перемешивании при той же температуре в этаноле . коагулируется 1,8 г (выход 47%) полициклопентенамера с двойными связями, имеющего в основном трансструктуру (81,3 мол.%). Остаточное ненасыщение состоит из цис-двойных связей (18,7%) .

Прим е р 28. 0,08 г соединения по примеру 9 добавляют в раствор Ti Ва (0,25 мл, 1 ммоль в циклопентбне (5 мл), охлажденный до , при перемешивании. Спустя 2 ч в метаноле коагулируется 0,45 г (выход 12,5%) полипентенамера с главным образом цис -ненасып1ением (78%). Остаточное ненасыщение сос тоит из трсинс-двойных связей (12%)

П р и 29. Сополимер пропилена и бутадиена.

15 см 1,3-бутадиена, 15 см прпилена, 3 мм Де (и-гексил)з и 0,312 г соединения по примеру 2 растворяют в указанном порядке в 20 мл толуола. Раствор перемешиваю при -20С в течение 16 ч, а затем коагулируется 0,5 г сополимера Cj/бутадиен, содержание бутадиена в котором составляет 73 мол.% (результаты ЯМР Н: сигналы при 0,8 и 1,2 млн.д. для пропилена; 2,0, 5,0, 6,35 млн.д. для бутадиена; растворитель CDCB , эталон ГМЦС).

При м е р 30. Полимеризация 1-децена..

Н -1-Децен (10 г) перемешивают с г соединения по примеру 15 в метиленхлориде (5 мл) при 50°С в течение 4 ч в небольшом стальном реакторе. Реакция прерывается добавлением изопропанола. Продукт извлекают в метиленхлорид (100 мл) и промывают несколько раз 0,1 н. водным раствором соляной кислоты, водным раствором ЫаНСОз и, наконец, водой. Этот раствор сушат над СаСР и фильтруют, а СН2С62 и непрореагировавший 1-децен удаляют под вакуумом 0,1 мм при (б ч) .

Остаток Имеет вес 6,5 г (вы- ход 65%) и вязкость 30,5 сСт при .

П р и м ер 31. Смесь двух различных продуктов на носителе.

160 мг соединения по примеру 15 (табл.2) в 50 мл добавляют в смолу, которая использовалась для получения катализатора по -примеру 24 (фракция 75-150 мкм, 1,75 и смесь перемешивают при окружающей температуре в течение 1ч.

182 мг соединения по примеру 7 (табл.1) добавляют в полученную смесь и перемешивание продолжают еще в течение 30 мин при окружающей температуре. Затем удаляют

под вакуумом. Продукт, полученный таким образом, содержит Of28% титана, 0,1000 г этого продукта используется в процессе полимеризации ,. идентичном процессу по примеру 24. Получают 250 г политена, МФ 2,,0 г/10 мин МФ 21,6/МФ 2, при концентрации титана 11,2 ч. на млн., причем 95% частиц имеют средний размер более

200 мкм, расчетная плотность

0,3 г/мл. Продукт является текучим материалом (5 с).

П р и м е р32. 171 мг продукта по примеру 15 и 225 мг продукта по примеру 1 добавляют в указанном порядке в ту же смолу, что используется в примере 24 (фракция 75-150 мкм, 1,80 г) в метиленхлориде при тех же условиях, что и

в примере 31, в результате чего образуется продукт, содержащий 0,60% титана. 0,950 г этого продукта используют в процессе полимеризации, идентичном процессу примера 24, в результате чего образуется 290 г политена, МФ 2,,017 г/ /10 мин; МФ 21,6/МЛ 2, при концентрации титана 19,7 ч. на млн., причем 90% частиц имеет средний размер более 200 мкм, расчетная

плотность 0,33 г/мл. Продукт является текучим материалом (4 ).

Приме р 33. Продукт по примеру 14 (210 мг) и по примеру 1 (200 мг) добавляют в ту же смолу,

что используют в примере 24, (Аракция 75-150 мкм) 2,0 г СН2Се2п при тех же условиях, что описаны в примере 31, в результате чего получают материал, содержащий 0,35%

титана.

0,110oV этого продукта используют в процессе полимеризации, идентичном процессу, описанному в примере 9, в результате чего образуется 170 г политеиа, МФ 2,,07 г/миК МФ 21,6/МФ 2, при концентрации титана 22 ч.на млн., причем более 94% частиц имеет средний размер более 200 мкм, расчетная плотность 0,32 г/мл. Продукт является текучим материалом (5 ).

П р и м ер 34. сС-АвгС. (богеми) выдерживают при 700°С в течение 20 ч, а затем 10 г его обрабатывают Tice (60 мл) при 140°С (дефяегмироваиие) в течение 2 ч. После фильтрации содержание титана в оС-Ав ( составляет 1,1%.

4,35 г eL ht20i обрабатывают ТiCEj. , суспендируют в 15 мл

добавляют 1,20 г продукта 3 (табл.1). Суспензию энергично перемешивают в течение 30 мин при ок ружаюией температуре и затем СНяС удаляют под вакуумом. Конечный продукт содержит 1,5% титана,

122 мг этого продукта используют в процессе полимеризации этилена при парциальном давлении водорода 11 атМ и парциальном давлении этилена 9 атм в 0,5 л гептана при в течение 2ч, в результате чего образуется 78 г политена, МФ 2,,25 г/10 мин; МФ 21,б/МФ 2, при концентрации титана 25,5 ч. на млн.

, Приме р 35. Тот же материал rf-AP Oj (10 г), что и в примере 34 сушат в течение 24 ч при и затем фторизуют при помощи (1,0 г) при 600°С в течение 4 ч. Этот продукт (5 г) с содержанием фтора 1,2% суспендируют в (50 мл) и энергично перемешивают в течение 90 мин при , затем промывают и сушат под вакуумом.

В.. результате анализа установлено, что продукт содержит 1,6% титана и 4,1% хлора.

Этот материал (4,35 г) суспендируют с (10 мл) вместе с продуктом 3 табл.1 (1,2 г) и смесь энергично перемешивают в течение 60 мин при,окружающей температуре. Затем удаляют под вакуумом, в результате чего образуется продукт, имею1№й следующий состав,%: титан 2,6; магний 0,66; хлор 16,74

410 мг этой системы, TiBa (8 ммоль), н-гептан (1000 мл) и 1-гексен (25 мл) используют в реакции полимеризации в течение 2 ч при 13 атм водорода и 9 атм этилена.

в результате чего при образуется 120 г сополимера этилен/1-гексен, МФ 2,,20 г/10 мин; МФ 21,6/МФ 2,16 104 при концентрации титана . 99 ч. на млн., плотность 0,958.

П р и м е р 36. Тот же продукт jO -AfgO, что в примере 34 (Юг), обрабатывают при в течение 2 ч, а затем сульфируют концентрированной серной кислотой при , в результате чего образуется материал с содержанием серы 1,5%. Этоу материал (5 г) суспендируют в Tlcl (30 мл) и затем перемешивают в т@чение 1 ч при , в результате

5 чего образуется продукт, который после промывания углеводородом и сушки под вакуумом содержит 1,2% титана и 3,7% хлора. Этот материал (4,50 г) суспендируют в CHjCt (10 мл) вместе с продуктом 2 табл,1. Получейную смесь перемешивают в течение 60 мин при окружающей температуре, после чего CHjClfj удаляют под вакуумом, в результате образ ует;

5 ся материал следующего состава,%: титан 2,0; магний 0,60; хлор 12,8. 430 мг этого материала при 13 атм водорода и 8 атм этилена вместе с раствором 8 мм/л Т1Ва и Н-гептаном . дают 210 г политена в течение 3ч, МФ 2,16 0,11 г/10 мин; МФ 21,6/МФ 2, при содержании i титана 41 ч. на млн.

Предлагаемый способ дает возможность получать комплексные соединения общей формулы I, которые можно использовать в качестве комnoHieHT каталитических систем, позволяющих получать полиолефины различного строения.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Каталитическая композиция для полимеризации этилена и способ ее получения | 1981 |

|

SU1118276A3 |

| Способ получения смешанных алкоголятов металлов для катализатора полимеризации олефинов | 1980 |

|

SU1319782A3 |

| Способ получения полиэтилена | 1975 |

|

SU663309A3 |

| Способ получения каталитической композиции для полимеризации олефинов | 1981 |

|

SU1093238A3 |

| Способ получения карбоцепных сополимеров | 1975 |

|

SU707523A3 |

| Способ получения катализатора полимеризации олефинов | 1977 |

|

SU1056905A3 |

| Способ получения сополимера этиленаС буТАдиЕНОМ | 1975 |

|

SU843758A3 |

| Способ получения полиэтилена | 1975 |

|

SU1072811A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С БУТЕНОМ-1 | 1987 |

|

RU2036201C1 |

| Способ получения сополиэфирамида | 1977 |

|

SU1003760A3 |

СПОСОБ ПОЛУЧЕНИЯ ХЛОР- И ФОСФОРСОДЕРЖАЩИХ КОМПЛЕКСНЫХ СОЕДИНЕНИЙ Общей формулы K.vfKJ 2f где В Cl2(xt1| или CEjx+ j L; 2 V+ X - валентность М; м , Мо, W, МО, 3+ Ре или Айв, у О или 1, когда X принимает значение, обеспечивающее наиболее льную конфигурацию для металла М с лигандом С или кислородом; Ц или CfcH(, L i се или С НуРОСЕг ; М Ве, Мд, Са , Sr .М. Z- к9°РЛинационное число М, о тлич ающи и с я тем, что хлорид или оксихлорид металла переходной группы или хлористый алюминий подвергают взаимодействию с хлоридом щелочноземельного металла при их мольном соотношении 0,13-15:1 в ОТ присутствии росе, или с/н-росе,, при 120-140 С.052

25

(0)CE2 35

50 45

росе,

ВеСЙ2

21

Irl

МдС(

10,6 2,1 5 2,1 2 10

CaCiy

2

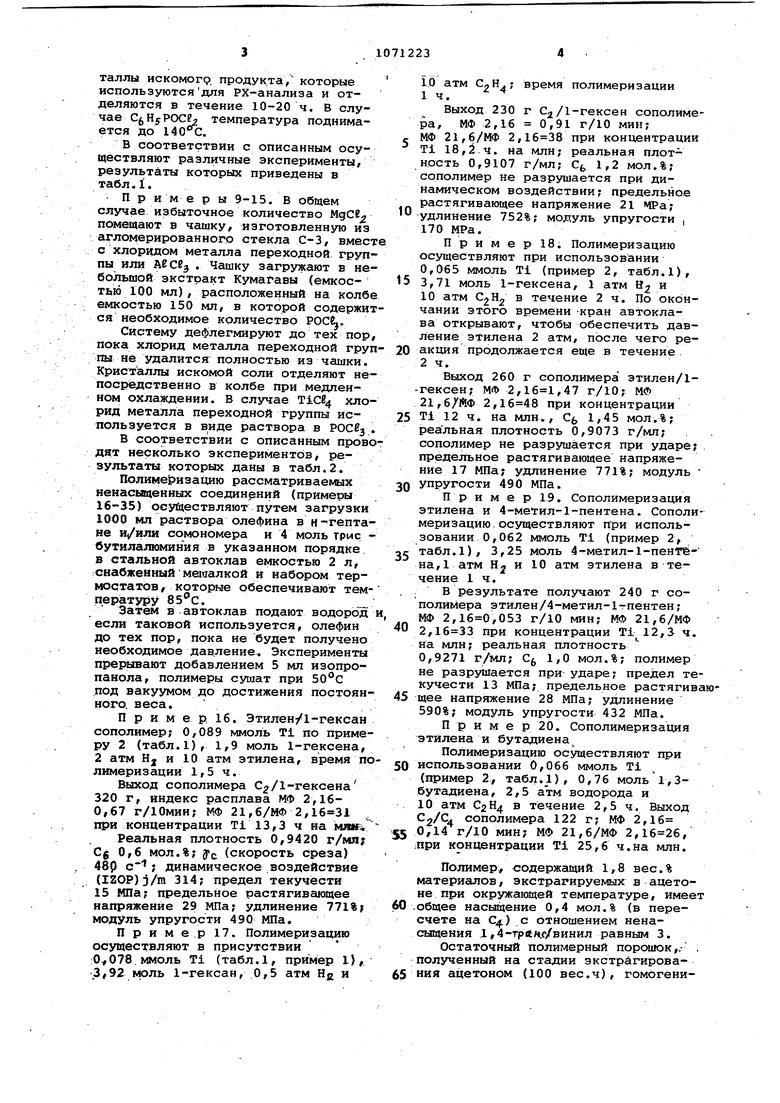

Продолжение табл. 1

Продолжение табл.1

x2+

2( )- .(ВеЬ4Г мол.вес. 1381

(TiCByL)- ( , мол.вес. 2035

2,2t

(,, )- (MgLg)4 мол.вес 1703

(TigCe g )2- (CaLa)2 , мол.вес. 1719

(TiCEy- DJ (CaLa)2+ , мол.вес. 2441

{Т12Се д )2- (SrLg)2 , мол.вес. 1767 Прим ечание,.

Продолжение табл. 1

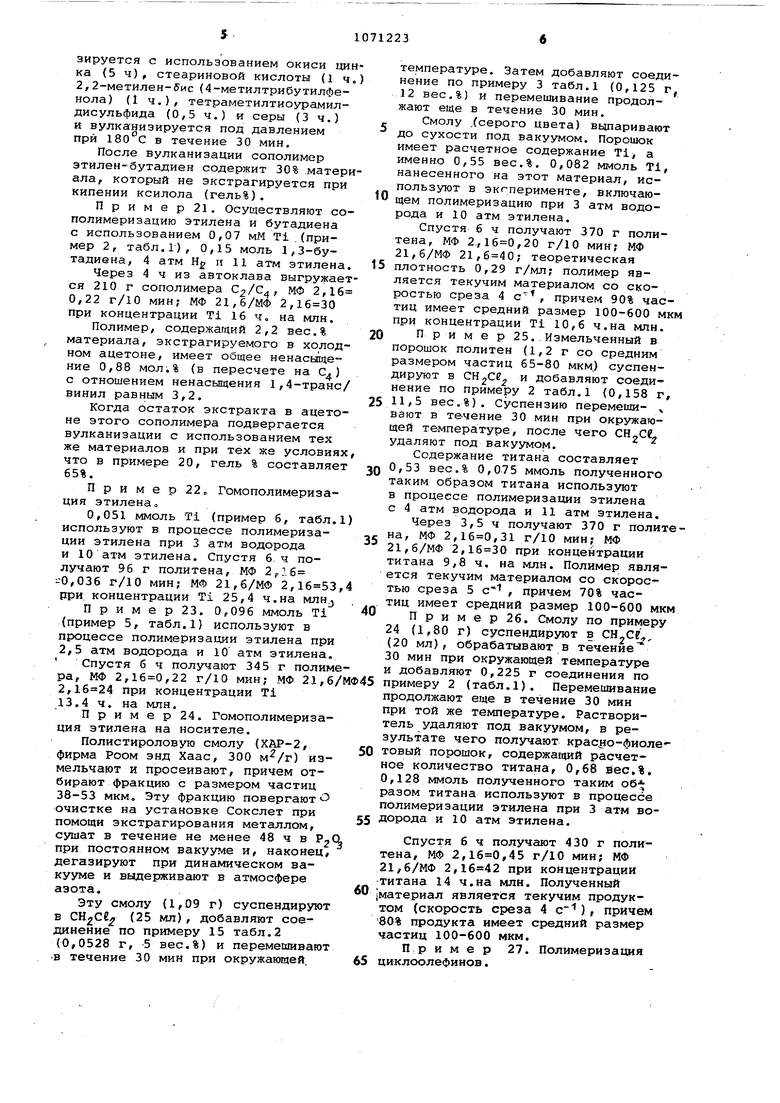

Т а 6 л и ц а 2 Свойства продукта: 1 - желтые хлопья, т.пл, 12б-8°С; 2 - желтые призмы, т.пл, 124-5 с 3 - желтые призмы, разложение при 170°С; 4 - желтые призмы, разложение при 145°С; 5 - желтые кристаллы, т.пл. 132-5С; б - желтые призмы, т.пл. 155-бО С; 7 - желтые кристаллы, т.пл, 150-2 С; 8 - изумруднозеленые иглы. Примечание.

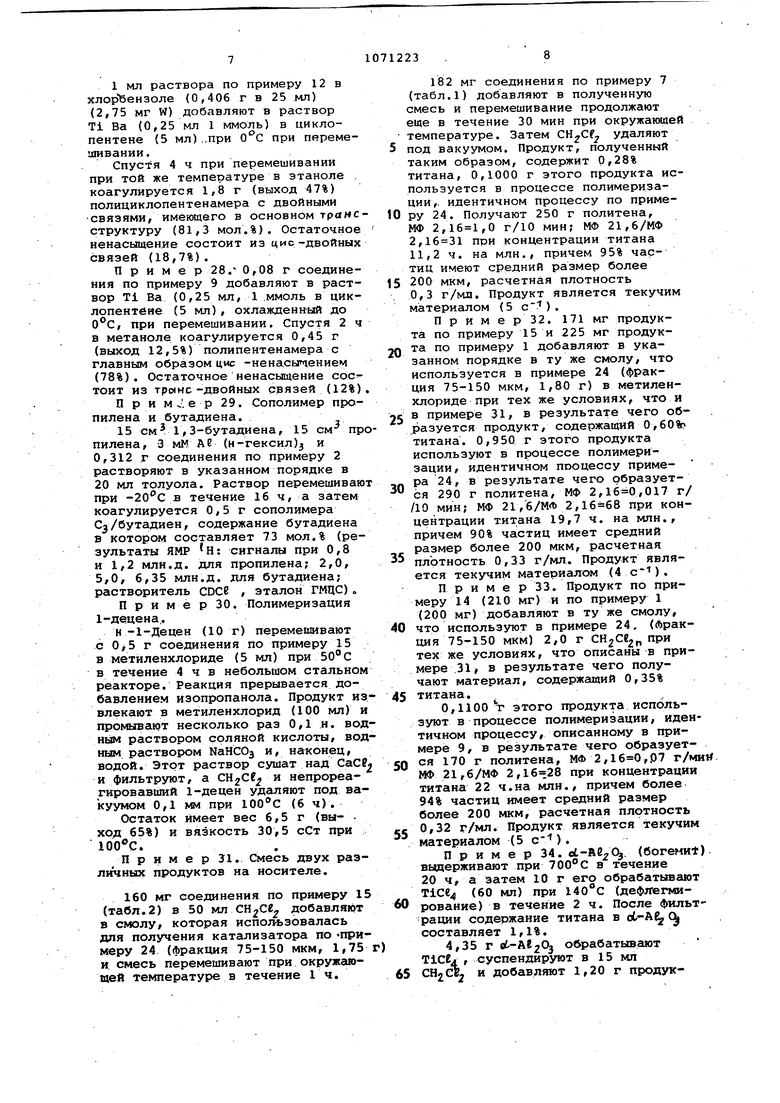

Продолжение т абл.2, Характеристики продуктов: 9 - желтовато-коричневые призмы, которые становятся зелеными при , т.пл. 210-14С; 10-- зеленые призмы, т.пл. 208-10 С; 11 - зеленые иглы, т.пл. lOS-lS C (становятся коричневыми); 12 - красные кристаллы, т.пл. 230-3 Сг 13 - серо-желтые хлопья, разложение при 14 - серо-желтые scnoni H, т.пл. 240-5 С; 15 - бесцветные иглы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Sinn Н., Patat F | |||

| Angew | |||

| СЬеш | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1984-01-30—Публикация

1980-01-07—Подача